区域煤矿集控信息化技术在煤矿生产中的应用

2018-10-16李龙清

龚 青,李龙清

(1.西安科技大学能源学院,陕西 西安 710054;2.神东煤炭集团大柳塔煤矿,陕西 神木 719315)

0 引言

近年来,我国经济发展十分迅速,能源消耗也同比增长,2017年,全国能源消费总量约为45亿吨标煤,其中,煤炭占比大致在60.4%[1],煤炭在能源消耗占比中呈逐年下降趋势,加上当前煤炭产量供大于求的现实,给煤矿生产经营带来前所未有的压力,对煤矿生产效率及自动化水平提出了更高的要求。神东矿区自2012年开始建设区域煤矿集中控制系统(LCS)平台,并在大柳塔煤矿建设了亿吨级的区域中央生产控制指挥中心,2015年正式上线运行,实现了五矿六井(大柳塔煤矿、上湾煤矿、补连塔煤矿、哈拉沟煤矿、石圪台煤矿)采、掘、机、运、通等各系统的数据集成展示、集中控制、关联分析、故障诊断与决策、智能报警、人力物料管理等6大功能。为井下生产提供专业的远程集中控制、日常生产协调管理和辅助决策平台,达到海量数据资源的共享利用、关联分析,优化了煤矿生产流程,实现各分立系统的高度集成。这种区域化集中生产控制指挥模式,为提升煤矿生产运营规模化、集约化和信息化水平奠定了基础[2]。

1 信息化发展与区域煤矿集控系统架构

1.1 大柳塔煤矿信息化发展概况

大柳塔煤矿是神府东胜煤田最早开工建设的矿井,1987年开建,1996年投产,由大柳塔和活鸡兔两井组成,年生产能力3 300万t,是目前世界上最大的井工煤矿。两井拥有井田面积189.8 km2,煤炭地质储量23.6亿t,可采储量15.3亿t。大井主采1-2、2-2、5-2煤层,活井主采1-2上、1-2、2-2、5-1煤层,两井煤质具有低灰、低硫、低磷和中高发热量的特点,发热量均在5 600 kcal/kg左右,被誉为“绿色环保煤炭”。

自建矿以来,大柳塔煤矿集成国内外先进管理理念和技术,并结合客观条件进行创新,经不断积累,在信息化、自动化技术方面取得了一系列创新和突破。2000年大柳塔煤矿实现胶带机和变电所的自动化,2005年实现综采工作面数据集中上传和中央水泵房、排水泵房的自动化,2011年实现中转水仓和主通风机自动化,2012年开始建设区域煤矿集中控制系统,2013年实现综、连采工作面远程监控,连采胶带机远程监控和局部通风机远程监控,2016年实现五矿六井采、掘、机、运、通等系统的数据集成展示、集中控制,形成专业生产集中控制指挥体系。

1.2 区域煤矿集控系统体系架构

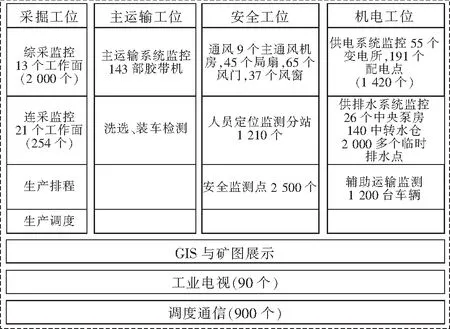

煤矿区域中央集中控制系统体系架构分为5层,为设备层、控制层、生产执行层、经营管理层和决策支持层。建成了井上下生产控制专网,作为生产数据的唯一传输通道,拥有生产数据的专用链路。覆盖了五矿六井综采、掘进、机电、运输、洗选、装车、安全监控、人员定位、视频控制、通信等子系统,监控系统15个,监测系统14个。满足5个矿井下各个业务系统监测监控数据安全、高效、稳定地传入区域煤矿集中控制系统,并进行统一存储和集中展示。实现五矿信息联通与共享,能够使不同功能的应用系统联系起来,协调有序运行,使各自独立的监控系统和应用系统实现信息共享。为生产指挥和数据分析提供了有利的链路保障,如图1所示。

图1 区域煤矿集中控制系统体系架构图

2 区域煤矿集控系统的信息化特色

2.1 专业调度模式

区域煤矿集中控制系统应用以来,由于数据的联通与共享,设备的远程监测和控制,改变了煤矿生产运营管理模式,建立起一套专业的调度体系。按采掘、主运、安全、机电4个职能设置专业调度;实现矿井多系统和区域内多矿间生产计划协同和资源共享,各工位选拔相关专业经验丰富的技术人员担任专业调度员,负责生产指挥、决策、排程、集中控制、智能关联分析等主要工作,集中优势的技术专家团队进行技术支持,在优化生产、故障处理、应急救援、综合分析等方面提供专业的指导,从而保障专业调度的决策、指挥。提高日常生产运营的管理效率和质量[3]。各专业调度体系工位及功能分布如图2所示。

图2 专业调度体系工位及功能分布图

2.2 区域煤矿集中控制系统功能

云监测:随着煤矿生产信息化、自动化水平的提高,海量的数据需要被监测,大量的设备需实现远控,区域自动化控制系统在五矿六井区域内监测监控了29个子系统,保障煤矿安全高效生产。区域煤矿集中控制系统平台涵盖监控子系统15个[4]:综采工作面监控、掘进工作面监控、主运输系统监控、辅助运输系统、供配电系统监控、排水系统监控、供水系统监控、消防洒水系统、通风系统监控、压风系统监控、灌浆系统监控、注氮系统监控、洗煤厂系统监控、装车系统监控、外购煤系统监控。监测子系统有14个:安全监测监控系统、工业电视系统、调度通信系统、人员与车辆定位、矿压监测、智能照明系统、生产排矸系统监测、无人值守灯房、污水处理系统、火灾监测系统、束管监测、粉尘在线监测、水文地质监测、瓦检员巡更系统。目前监测点位已达15万点,远期达到18万点。

远程控制:主运系统、供电系统、供排水系统、通风系统及部分综连采工作面实现了设备远程控制,五矿主运系统实现变频调速,仓上插板、上仓胶带机、主斜井胶带机、大巷胶带机、综连采顺槽胶带机、井下煤仓给煤机全系统实现了远程控制;供电系统变电所和配电点的移变及下级开关均实现了远程控制;供排水系统中央泵房和中转水仓实现了远程控制,对主供排水管路压力、流量进行监测实现衡压供水,对局部漏水可实现智能判断及报警,同时监测2 000多个临时排水点;通风系统首创自动风门远程控制,紧急情况下干预风门开闭,保障生产安全,满足应急救援需求。设备远程控制统计数据见表1。

表1 区域煤矿集中控制系统应用前后设备远程控制统计

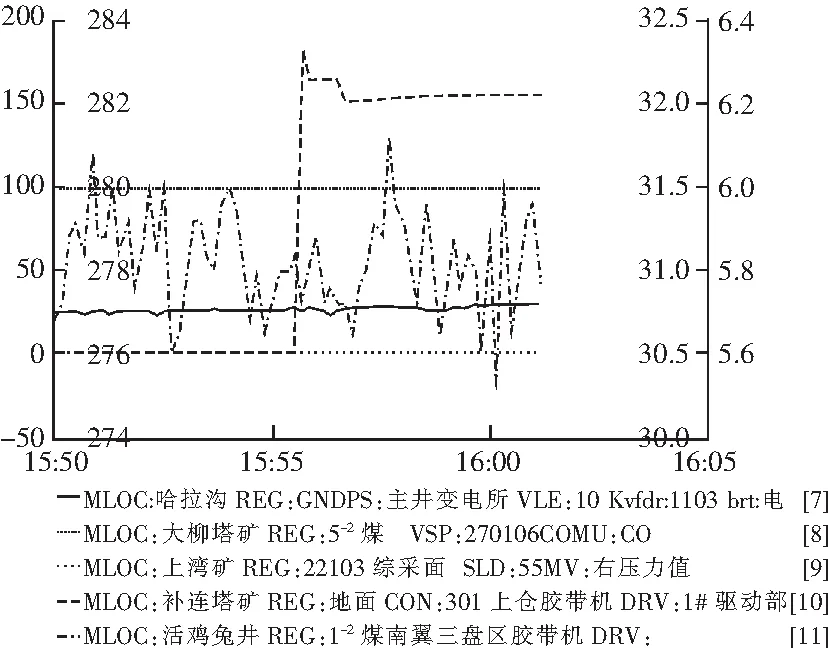

大数据分析:在综采工作面综采采煤机某一刀切割过程中所有支架的信息联合分析,也可以进行基于单一支架在一个时间段内的分析,还可以进行标有深度数据的针对综采设备的多层分析和跨矿井、跨系统、多维度数据实时对比分析,如图3所示。

图3 五矿六井多维度数据实时对比图

智能关联与分析:为保障煤矿正常安全高效运行,区域煤矿集中控制系统具备设备自动化、智能化控制、海量数据智能分析及智能报警,保障安全生产的能力。主运系统:实现一键启停前,胶带机需要由调度人员观察胶带机上的煤量,手动多次操作,实现逐部启停,费时费力;实现一键启停后,调度员启动时只要确定全系统正常即可一次操作完成全系统的启动,停机时只要判断工作面停机即可一次操作实现各级胶带机自动计算,逐级停机。仓上插板与煤仓料位联动,通过煤仓料位计数据分析,实现插板自动开关,准确配仓。

安全监测数据智能联动分析:实现主动寻找报警源,辨别主、从报警,如:若某区域的CO浓度升高,通过CO传感器监测数据与车辆定位系统的联动智能分析,报警,并判断CO浓度升高是否由车辆尾气还是其他原因导致。

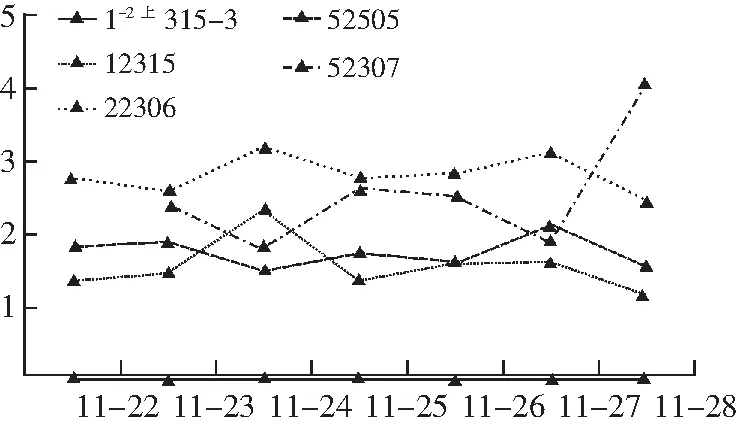

辅助决策与诊断:生产辅助决策—通过对各类生产数据的自动采集和分析计算,实现设备开机率自动计算、吨煤能耗周报、割煤刀数自动分析等报表的微信自动推送如图4,为生产决策提供有力支持。辅助诊断—规范13种颜色的体系,代表不同状态。在供电系统中可以看到各个配电柜的具体参数,如电流、电压、功率以及设备的远近控状态。并可以直接对井下配电柜进行分、合闸操作。还可以模拟设备故障停电后的影响范围,提高调度故障应变能力,减少排查井下故障时间,大大节约人工成本[5]。

图4 大柳塔煤矿综采工作面吨煤能耗周报表对比分析图

“五矿一图”动态更新:以往各专业图纸由相关专业人员自行绘制,导致内容单一,格式多样,而不同生产技术部门间图纸“人为”拷贝交互,经常出现信息滞后,不利于各专业信息互融,现在基于区域煤矿集中控制系统平台的“五矿一图”将五矿六井的地质、测量、通风、机电等多专业图纸分层合并在统一标准的图纸平台,支持监控点直接标注功能,可以从“计算机终端”、“移动终端”、“Web在线”等方式实现井下动态数据的随时随地录入,大大缩短矿井图纸和生产数据的更新周期。各专业人员可以在这张图里协同办公,实时更新。实现了不同专业人员在同一地图上同时绘制,很好地解决了这个问题。

2.3 应用效果

自动化减人:区域煤矿集中控制系统应用以来,通过井下自动化改造和地面基础实施建设,现共减少相关岗位人员106人,远期计划减少300人。相关岗位减人统计见表2。

表2 区域煤矿集中控制系统应用相关岗位减人统计表

智能化控制平台的搭建:建成了全国首个区域性亿吨级煤炭智能化控制平台,实现了五矿六井各生产及辅助系统数据的集中监测监控、关联分析和智能报警,优化了煤矿生产排程,为生产决策提供了依据。

数据传输链路的统一:建成井上下生产控制专网,作为生产数据的唯一专业的通道。实现了五矿六井井下各个业务系统监测监控数据安全、高效、稳定地传入区域煤矿集中控制系统,提高了数据的安全性。

机电设备标准协议的确定:确定了神东《矿山机电设备通信接口和协议标准》,解决了井下设备通信协议种类多,层级多,维护量大的难题,为数据稳定、可靠的传输提供了有利保障。

模块化数据中心的建立:采用先进的模块化理念,建设了低碳绿色的模块化数据中心。实现了机房设备高利用率,低能耗,易管理。给生产数据提供了安全、稳定的存储空间。为神东大数据分析提供了基础的数据保障。

数据挖掘与应用的初步探索:依靠智能控制平台及数据中心作为数据的有效载体,对生产相关数据进行采集、清洗、存储、分析,完成规定性的月度、年度工效分析,并根据需求进行定制性开发报表,逐步探索挖掘神东的生产大数据资源。

3 结语

区域煤矿集中控制系统上线运行以来,整合了区域内五矿六井的采、掘、机、运、通及安全监控、人员定位、工业电视、IP广播等各生产控制系统,目前已监控点位达到20万点,远期达到25万点,最远控制距离为50 km,实现了设备由就地控制到远程控制、由单点分散控制到集中关联控制的转变,提高了矿井信息通讯、数据共享、智能联动和业务管理的协同效益;促进各种资源有效合理配置;井下机电设备有效开机率提高2%,相关岗位已减员106人,按人均12万元计算,年减少人工成本约1 270余万元;这种区域化集中生产控制指挥模式,为提升煤矿生产运营规模化、集约化和信息化水平提供了指导和借鉴。