某地下采空区深孔爆破崩落治理工程实践

2018-10-16张家斌

张家斌 金 科

(1.广德县安全生产监督管理局;2.中钢集团马鞍山矿山研究院有限公司;3.金属矿山安全与健康国家重点实验室)

采空区是影响矿山安全开采的一个重要因素,易于诱发大面积冒落、地表塌陷等灾害。为确保矿山安全开采,有必要有效消除采空区安全隐患。严成涛等[1]采用扇形炮孔微差爆破技术使某矿采空区与地表贯通形成了泄压天窗,通过使采空区逐步自行垮冒作为无底柱分段崩落法的覆盖层,实现采空区安全处理;针对昭通铅锌矿的采空区,喻清等[2]利用矿山尾矿充填地下采空区,有效控制了地表大范围的岩体移动;秦国震[3]根据诱导冒落原理,采用中深孔爆破诱导冒落方法有效消除了脑峪门铁矿的采空区隐患;翟会超[4]以排山楼金矿为例,提出了VCR法爆破开掘空区充填井技术、废石强充+碎石混凝土接顶技术、钻孔RG监测技术,有效实现了采空区安全处理。本研究基于上述研究思路,根据某地下矿山采空区围岩条件、采空区规模等因素,提出采用顶底板深孔爆破崩落围岩充填采空区的治理方案,为矿山安全生产创造有利条件。

1 工程概况

某地下矿山地表标高为425~463 m,地面皆为林地,开采移动范围内没有民房,地表允许陷落。矿体顶、底板围岩整体稳固性较好,工程地质条件属中等类型。矿区地势南高北低,地形有利于自流排水。地表水主要补给源为大气降水,地表无较大的水体,区内地下水补给条件较差。矿区水文地质条件属简单—中等类型。当开采标高低于当地侵蚀基准面250 m时,预测未来矿坑涌水量会有所增大,应作好坑道排水准备。矿体呈透镜状断续出露地表,矿体赋存标高为502~196 m,走向55°,倾向NW,矿体上部倾角大于80°,中部倾角约60°,下部倾角约72°。矿山经多年开采,294 m水平以上矿体已采完,目前控制的矿体赋存标高为294~196 m。矿体沿走向长度约142 m,平均水平厚4.05 m,斜深约105 m,CaF2平均品位为77.37%。矿体产于断裂带中,顶、底板岩石以硅化破碎的花岗闪长岩为主,矿体与围岩界线清楚,受断层产状控制。矿体受294,256,216 m中段等探采工程控制,矿体最低控制标高为216 m。矿山采用浅孔留矿嗣后充填采矿法生产,采场开采完毕后采用掘进废石通过脉外运输巷道充填采空区。由于256 m中段矿体厚大,生产过程中产生的废石量不足,形成了较大的采空区,对矿山生产安全构成了较大威胁,亟待进行空区处理以消除安全隐患。

采空区底部标高256 m,上部标高289.4 m,最大长度45.89 m,最宽17.82 m;采空区上留设有高6 m的顶柱,顶柱内下盘有294 m脉内探矿巷道;294 m水平以上为原岩。采空区顶板为拱形,顶板暴露面积为693 m2,原总体积为16 480 m3。目前,已采用废石回填至270 m水平,回填工程量9 700 m3,剩余空区体积为6 780 m3。

2 爆破治理方案

2.1 爆破方案

常用的采空区处理方法有:①崩落法,采用崩落的岩石充填采空区;②充填法,用充填材料支撑围岩,可以减缓或阻止围岩变形;③封闭法,在通往采空区的巷道中,砌筑一定厚度的隔墙,使空区中围岩崩落所产生的冲击气浪遇到隔墙时能够得到一定程度的缓冲[5-8]。综合采空区特点以及矿山地质环境条件,确定采用深孔爆破崩落治理方案,分别对采空区上盘、下盘围岩进行扇形孔爆破崩落,采用崩落的围岩充填采空区,以平衡矿井地压,消除采空区安全隐患,保证矿山生产安全。设计在空区上盘布置277,287 m水平2条凿岩巷道,下盘布置1条287 m水平凿岩巷道。

2.2 爆破参数

2.2.1 炮孔直径

本着最大程度减少设备投资、充分利用矿山已有设备的原则,采用YGZ-90型潜孔钻机进行凿孔;结合围岩崩落范围,综合考虑空区规模、爆破块度等,将钻孔直径确定为60 mm。

2.2.2 炮孔深度

炮孔深度L的选择主要考虑凿岩机类型、岩体性质等因素,根据设计范围进行灵活控制。

2.2.3 最小抵抗线

当单位炸药消耗量和深孔密集系数一定时,最小抵抗线W与孔径d成正比。对于中等坚硬岩石,W=(30~35)d[9-12]。

2.2.4 炮孔间距

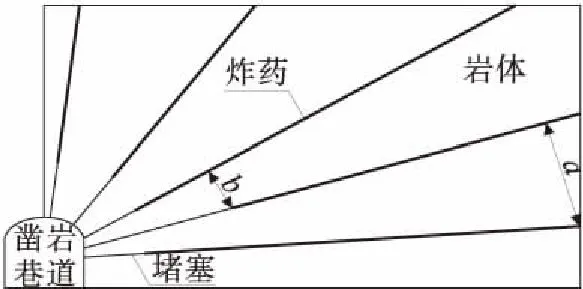

对于扇形排列炮孔,炮孔间距分为孔底距a和孔口距b。孔底距是指由炸药长度较短的深孔孔底至相邻深孔的垂直距离;孔口距是指由堵塞较长的深孔装药端至相邻深孔的垂直距离(图1)[13]。

图1 扇形深孔的孔间距

在设计和布置扇形深孔排面时,为使炸药在岩石表面分布均匀,采用孔底距a控制孔底深度的密集程度,采用孔口距b控制孔口部分的炸药分布,以避免爆破块度过度粉碎。一般来说,a=(1.1~1.5)W,岩石坚硬时取小值,反之,取大值。通常孔底密集系数为1.0~1.3,孔口密集系数为0.4~0.7。岩石坚固性系数越大,要求的块度越小,应取较小值;反之,取大值。

2.2.5 单位炸药消耗量

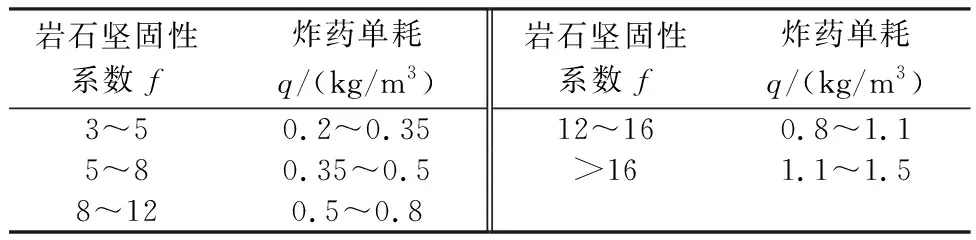

单位炸药消耗量q的大小直接影响到岩石的爆破效果,其值大小与岩石的可爆性、炸药性能以及最小抵抗线有关,通常按照表1选取。

表1 地下深孔爆破单位炸药消耗量

2.2.6 单孔装药量

扇形深孔每孔装药量因孔深、孔距均不相同,通常应首先计算出每排孔的装药量,然后按照每排长度和总堵塞长度,计算出每米炮孔的装药量,最后分别确定每孔装药量。每排孔装药量的计算公式为

QP=qWS,

2.3 扇形炮孔爆破参数

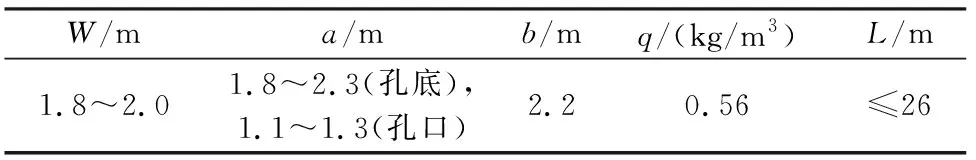

根据采空区情况,确定每个凿岩巷道布置4排扇形孔,左右两侧对称布置,爆破参见表2。

表2 扇形炮孔爆破参数

设计采用乳化炸药,连续装药结构,炮孔堵塞长度≥1.5 m。采空区上下盘炮孔装药参数见表3。

采空区上下盘炮孔布置如图2所示,凿岩巷道左侧炮孔对称布置。

表3 采空区崩落炮孔装药参参数

图2 采空区崩落炮孔布置

2.4 起爆网络及起爆顺序

为确保扇形孔安全起爆,每个炮孔配备2发同段别非电导爆管雷管;每排炮孔自下而上分别为1~9段雷管,采用簇连连接;相邻2排采用10段雷管进行延期。首先按顺序起爆上盘277、287 m水平的炮孔,然后起爆下盘287 m水平的炮孔。

3 爆破施工安全措施

(1)在凿岩巷道内布置探测孔,首先探测确定采空区边界,保证凿岩巷道与采空区之间有足够的安全距离,确保钻孔、爆破施工安全。

(2)对现场施工人员进行安全教育培训,并做好安全技术交底工作。

(3)打钻人员进入作业现场后,必须首先进行敲帮问顶,仔细检查作业范围内的顶帮安全状况,确认安全后,方可进行作业。固定钻机时,必须将钻机固定于安全可靠的区域。

瑞士联邦计量研究院 (METAS)是瑞士的官方权威机构,负责所有计量相关事宜,以及检测用于计量的设备和相关程序。作为独立的第三方机构,瑞士联邦计量研究院处于瑞士精准度测量领域的前沿,能够准确公正地制定精准度标准。

(4)钻孔时应匀速慢进,作业人员必须认真观察钻机运转情况及顶板、两帮围岩情况,防止掉顶、片帮伤人或损坏机器。

(5)在施工区域附近设置安全警示标志,防止无关人员进入作业区域。

(6)严格按照《爆破安全规程》(GB 6722—2014)进行爆破作业,做好爆破器材的安全管理工作,特种作业人员应持证上岗。

(7)做好爆破安全警戒工作,在主要巷道口设置爆破警戒牌,确保全部人员和设备撤离至安全地点后,经确认安全后方可进行起爆。

(8)爆破后应进行足够时间的强制通风,经监测确认井下空气质量合格后,方可进行爆破检查工作。

(9)做好井下重要设施的保护工作,避免围岩塌落冲击波造成危害。

(10)爆破作业均应使用符合国家标准或行业标准的爆破器材。

(11)在实施爆破作业前,应对所使用的爆破器材进行外观检查,对使用的仪表、电源等进行必要的性能检查。

4 施工组织安排

(1)装填爆破前3 d,由技术组负责对炮孔进行2次实测、复核计算实测后的爆破药量、雷管数量、安全距离等,并填写“深孔装填施工设计表”。

(2)装填爆破前2 d:①由施工组负责将深孔钻机以及无关的设备、工具、材料撤移至地表安全处;②安全组检查工作面的安全状况,将浮石撬净,保证工作面施工安全。

(3)装填爆破前,由施工组根据技术组提供的数据领取炸药、雷管等爆破器材,并分类、分批搬运至工作面。安全组负责安排人员监督、守护。

(4)装填当天班前,由副总指挥负责,组织所有参加爆破作业人员召开班前会,明确施工组、技术组、安全组、警戒组等各组人员的职责与技术要求;讲解与爆破有关生产、技术、安全事项,交代人员进出路线,连炮、点炮时间,有关人员做好记录。

(5)装药时,施工组组织人员装填,技术组负责现场技术把关,技术组人员带好图纸和装填设计表,对每一个孔的装药长度、导爆索长度、雷管个数和段数等进行读数和验证,安全组进行安全监督。

(6)装药结束后,由副总指挥指派技术组人员和有经验的爆破施工人员进行联线,联线前,无关人员应撤离至地表安全区域。

(7)爆破作业当天,井下所有作业人员应进行入井和升井登记,警戒组记录人员入井地点时间和升井地点时间,规定从何处入井就从何处升井。

(8)炸药装填联线完毕后,应由有经验的爆破员组成的检查组进行起爆网络检查,检查组人数不得少于2人。在确认无关人员、设备、火工材料已全部安全撤离,井下风、水、电路闸门关闭后,总指挥下达点火命令。

(9)爆后通风确认炮烟已完全排除干净后,经检测满足安全要求后,由恢复生产组负责对爆破工作面及相邻工作面进行安全检查,主要检查有无盲炮、残药,爆堆是否稳定等。确定安全后,通知有关工作面恢复作业。

(10)机电维修组应确保电力、通讯、压风等设备的正常使用,后勤组应保证车辆调配和后勤补给。

(11)爆破前通知矿区周围居民,避免造成人员伤害事故。

5 结 语

为消除某矿采空区安全隐患,设计采用顶底板围岩深孔爆破崩落方案治理后,经检查采空区崩落岩石充填较好,充填率达95%以上,凿岩巷道口崩落的岩石块度均匀,有效消除了采空区安全隐患。