山东某铁尾矿回收试验研究

2018-10-16张文平蔡明明陈艳波

张文平 徐 超 蔡明明 陈艳波

(山东黄金矿业科技有限公司选冶实验室分公司)

山东某铁矿随着矿山开采深度的增加及优质矿产资源的日益枯竭,矿石性质发生恶化,原有的选矿技术装备和工艺流程已不能完全适应,致使一部分已解离的单体铁矿物未能得到有效回收,造成选厂尾矿铁品位偏高[1-3]。此部分铁尾矿资源若随意堆弃或直接回填,将造成资源和经济上的浪费[4]。为了更好地开发利用尾矿资源,对目前选矿厂生产上应用的回收工艺技术和设备进行分析,找到切实可行的尾矿回收工艺是十分必要的[5-6]。

1 原矿性质

1.1 化学多元素及铁物相分析

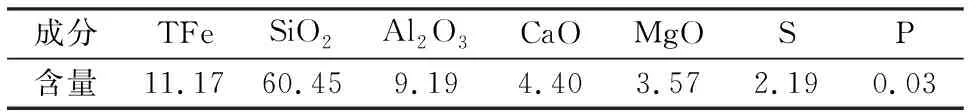

对山东某铁尾矿进行主要化学成分分析、铁物相分析,结果分别见表1和表2。

表1 铁尾矿主要化学成分分析结果 %

由表1、表2可知,该铁尾矿全铁品位高达11.17%,铁元素主要分布在硅酸铁和褐铁矿物中,其次为硫化铁;可回收的褐铁矿、菱铁矿及磁铁矿的总含量为5.10%,有较高的回收利用价值。

表2 铁尾矿铁物相分析结果%

1.2 粒度分析

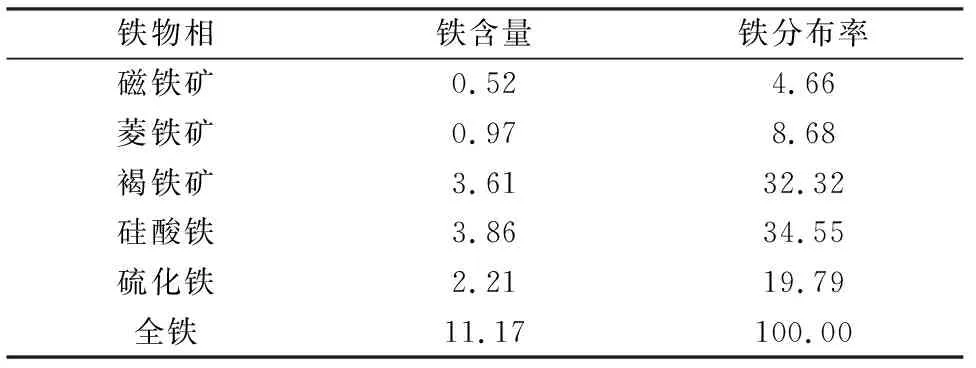

为确定在各个粒级中铁的分布情况,对铁尾矿进行粒度组成分析,结果见表3。

表3 铁尾矿粒度分析结果

由表3可知,+0.30 mm和-0.074 mm粒级中的全铁品位较高,其分布率合计高达64.34%,实际分选工艺应着重考虑对这两部分中的铁进行回收。

2 试验结果与讨论

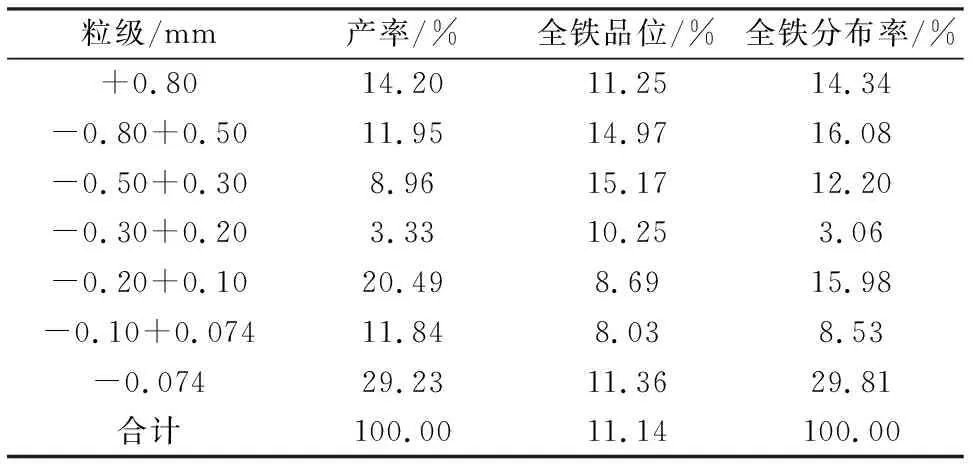

2.1 分级—螺旋溜槽重选试验

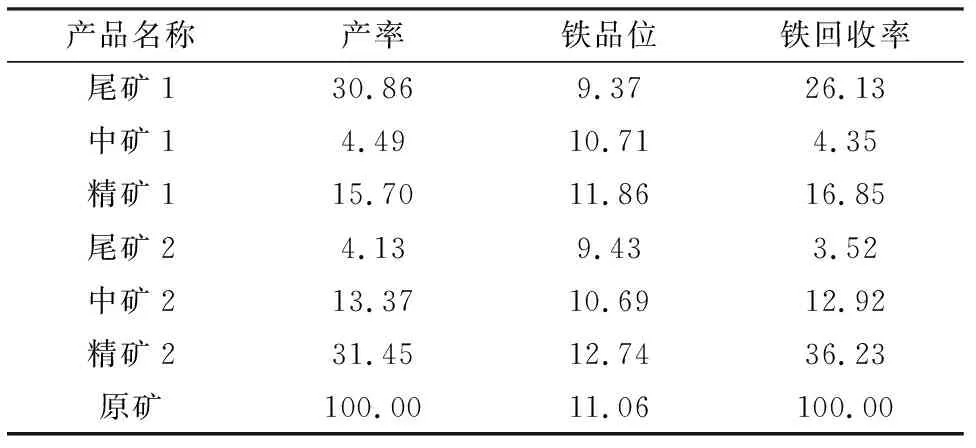

为实现螺旋溜槽重选抛尾,采用分级—螺旋溜槽重选流程,试验流程及条件见图1,结果见表4。

图1 分级—螺旋溜槽重选试验流程

由表4可知,分级—螺旋溜槽重选效果不理想,细粒级直接重选,精矿铁品位略高于尾矿铁品位;粗粒再磨后重选,精矿铁品位略高于尾矿,但尾矿全铁品位为9.43%,中矿全铁品位为10.69%,抛尾品位过高。因此,后续试验采用磁选抛尾。

2.2 强磁选试验2.2.1 粗选试验

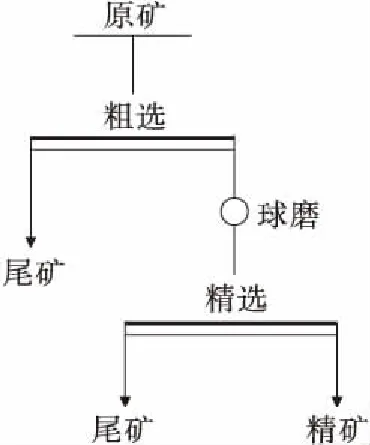

在脉动次数为150 r/min的条件下,将试样进行强磁选试验,试验流程见图2,试验结果见表5。

图2 磁选试验流程

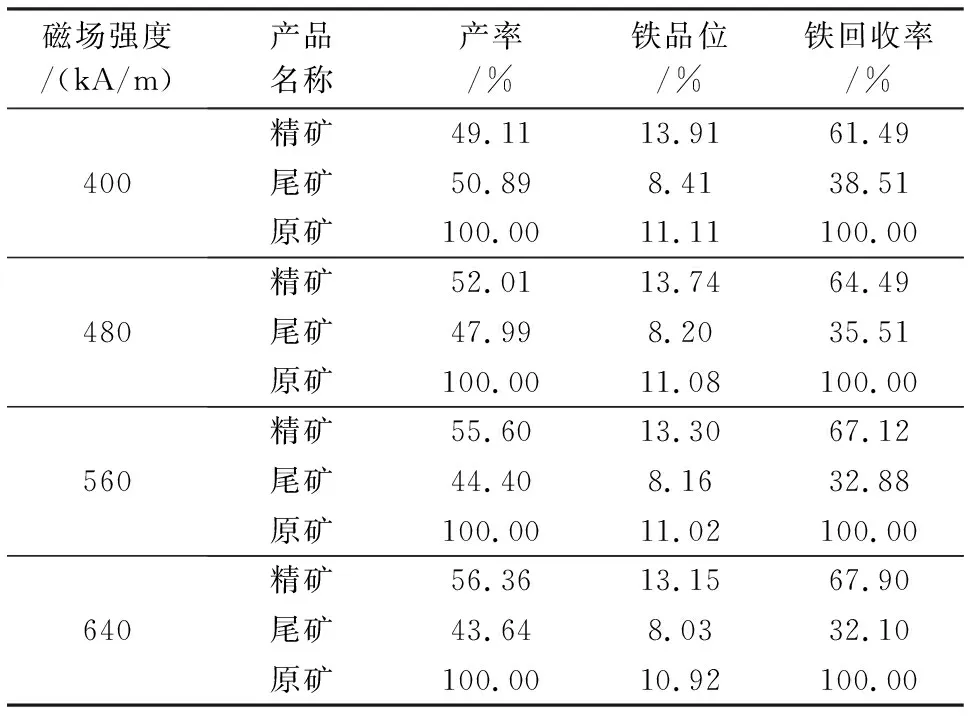

由表5可知,随着磁场强度的提高,精铁矿品位降低,铁回收率提高;当磁场强度为560 kA/m时,精矿铁品位为13.30%,铁回收率为67.12%;继续提高磁场强度,选别指标变化不大,因此确定磁场强度为560 kA/m。

表5 粗选磁场强度试验结果

2.2.2 精选试验

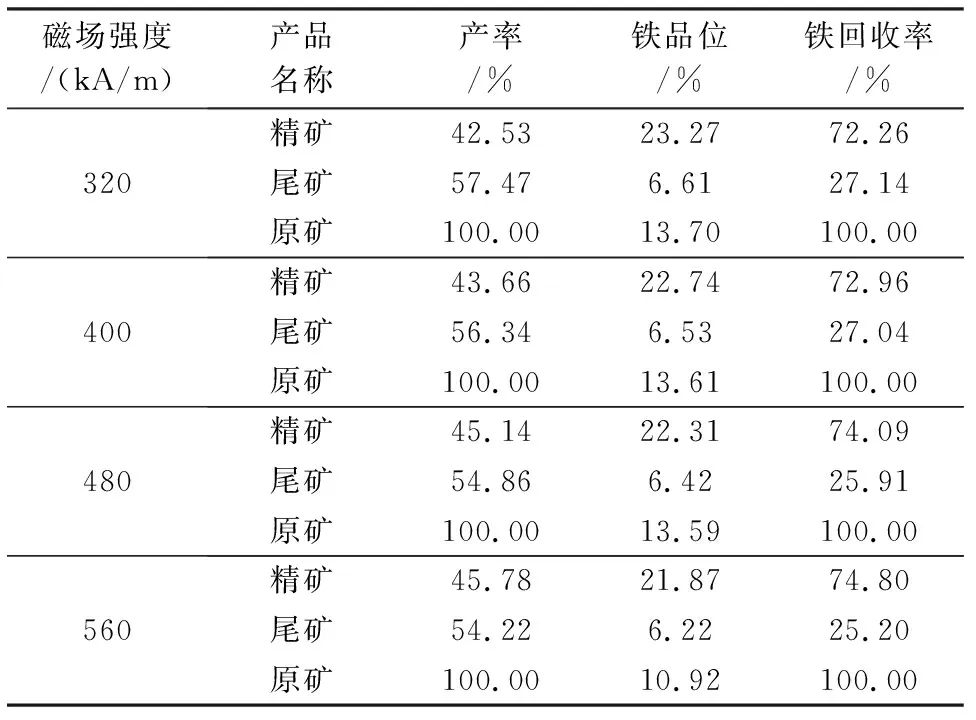

在磨矿细度为-0.074 mm 85%的条件下,进行精选磁场强度试验,试验流程见图2,试验结果见表6。

表6 精选磁场强度试验结果

由表6可知,随着磁场强度的提高,精矿铁品位降低,铁回收率升高;当磁场强度为480 kA/m时,分选指标最佳;因此,确定磁场强度为480 kA/m。

2.3 反浮选试验

2.3.1 粗选捕收剂用量试验

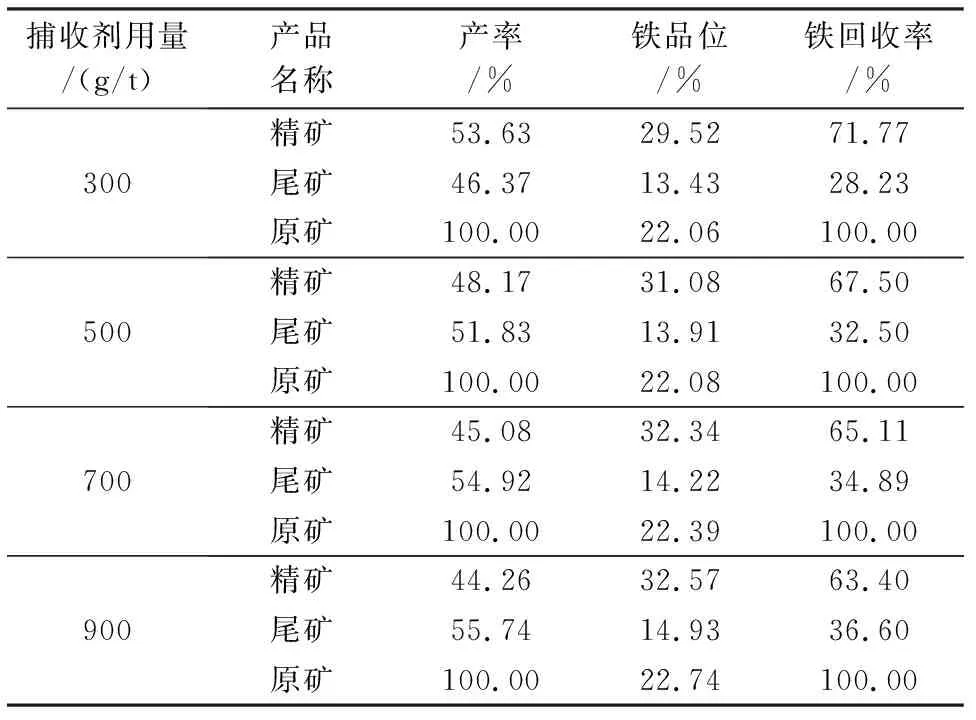

以强磁精选精矿作为反浮选给矿,在NaOH用量为1 800 g/t、苛性淀粉用量为800 g/t、CaO用量为600 g/t的条件下进行捕收剂用量试验,试验结果见表7。

由表7可知,随着捕收剂用量的增加,精矿产率降低,铁品位升高,铁回收率降低;综合考虑,确定捕收剂最佳用量为700 g/t。

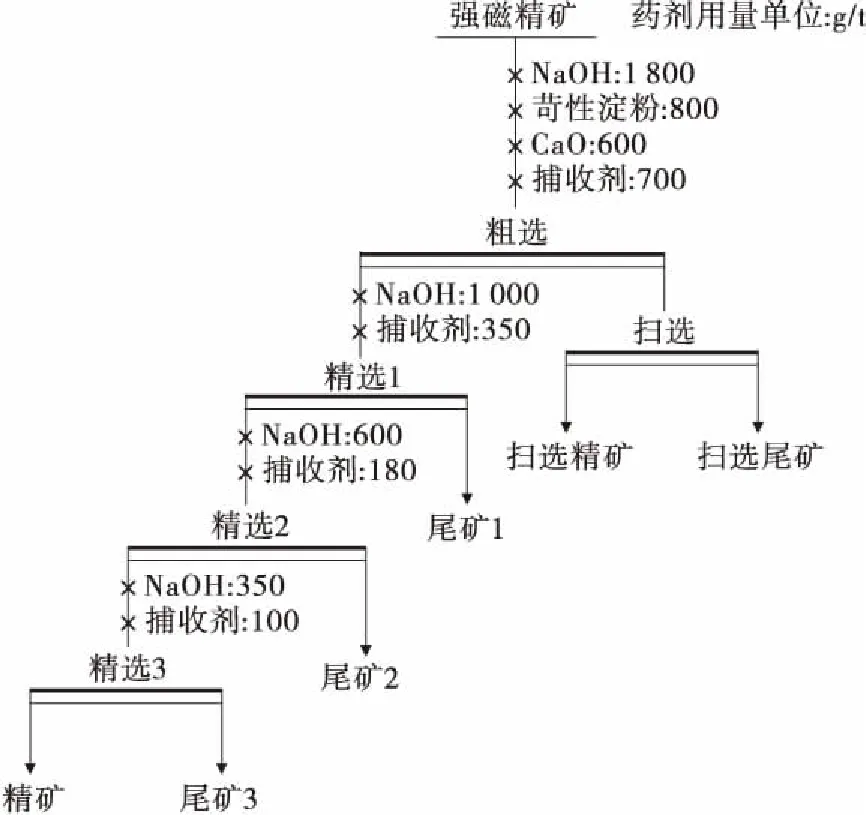

2.3.2 开路试验

在上述条件试验的基础上,在最佳试验条件下进行开路试验,试验流程及条件见图3,试验结果见表8。

表7 反浮选粗选捕收剂用量试验结果

图3 开路试验流程

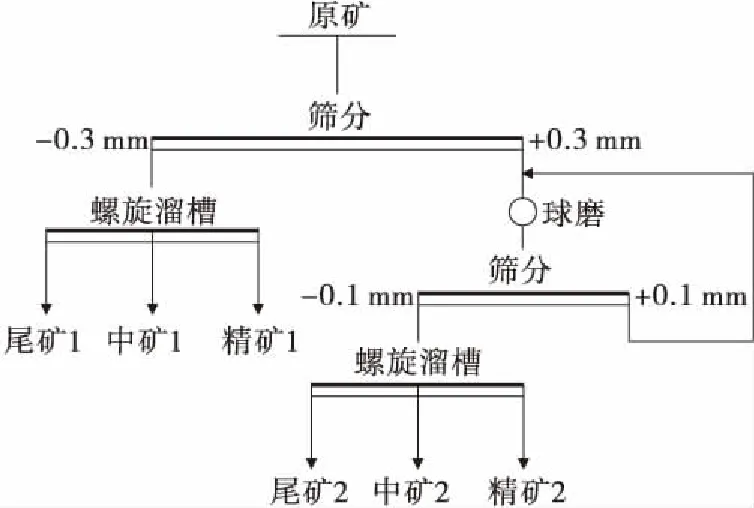

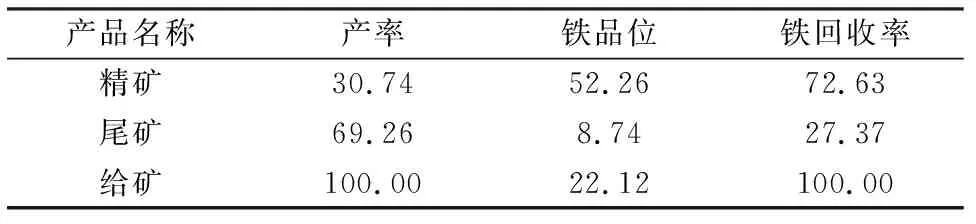

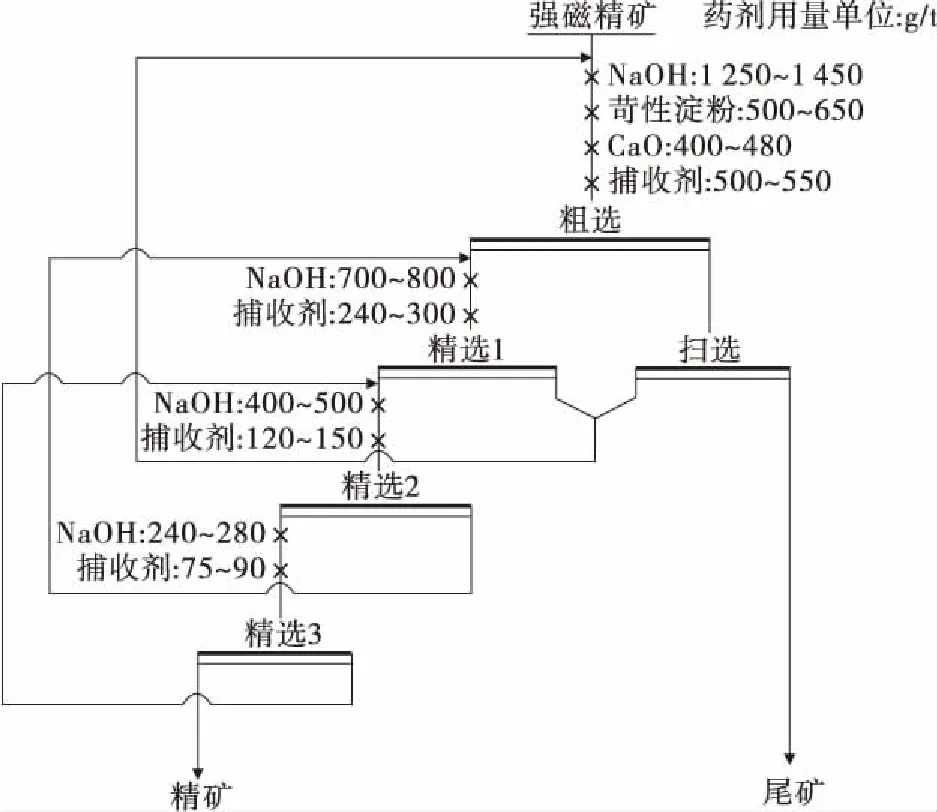

2.3.3 闭路试验

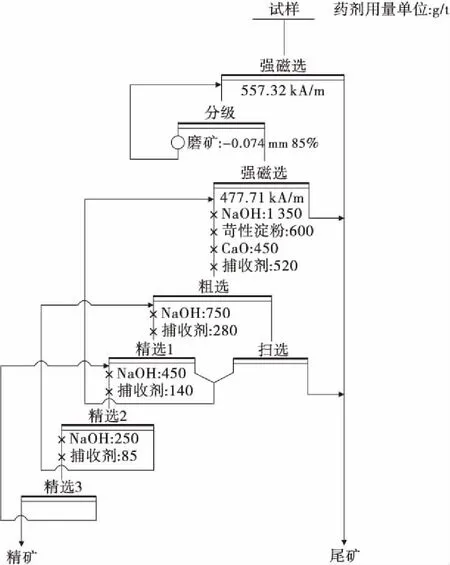

在开路试验的基础上进行闭路试验,试验流程及条件见图4(各试验药剂用量在如图所示范围内试验结果相当),试验结果见表9。

表9 闭路试验结果%

由表9可知,闭路试验可获得产率为30.74%,铁品位为52.26%,铁回收率为72.63%的铁精矿。

图4 闭路试验流程

2.4 强磁—反浮选流程

由强磁选和反浮选试验结果,最终推荐铁尾矿磁选—反浮选试验流程,推荐流程及试验条件见图5,试验结果见表10。

图5 推荐磁选—反浮选试验流程

2.5 产品多元素分析

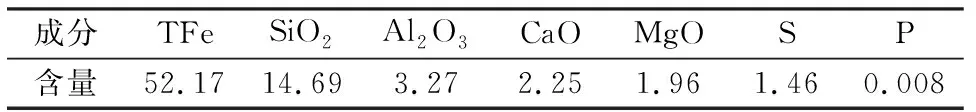

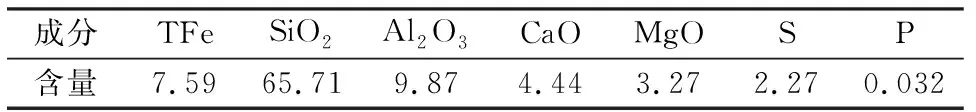

最终精矿和尾矿的多元素分析结果见表11、表12。

表11 精矿多元素分析结果 %

表12 尾矿多元素分析结果%

由表11、表12可知,最终精矿中仍还有14.69%的SiO2成分,尾矿铁品位为7.59%,达到了排尾要求。

3 结 论

(1)山东某铁尾矿铁物相分析表明,铁主要分布于硅酸铁和褐铁矿中,其次为硫化铁,其余铁矿物中铁分布率较低。

(2)采用螺旋溜槽直接重选、分级—再磨—螺旋溜槽重选均难以有效脱除矿泥,抛出合格尾矿。

(3)试验采用强磁—磨矿—强磁—反浮选工艺,可获得产率为7.94%、铁品位为52.17%、铁回收率为37.23%的铁精矿,综合抛尾铁品位为7.59%。