闪蒸海水淡化中关键部件引射器的模拟研究

2018-10-16高蓬辉闫姝洁邹纪伟厉国梁

高蓬辉,闫姝洁,邹纪伟,沈 浩,厉国梁

(1.中国矿业大学力学与土木工程学院,江苏 徐州 221116;2.中国矿业大学国际学院,江苏 徐州 221116)

引言

近年来,我国的淡水资源短缺问题不断加剧,据预测30年后我国将出现用水高峰,城市化水平将达40%,届时用水总量将达到7000-8000亿立方米。我国的海岸线长达18000多公里,其管辖的海域约为300万平方公里,海水资源十分丰富,因此海水淡化技术对于中国乃至世界都具有十分重要的意义。

海水淡化是指将海水经过脱盐处理转化成淡水的工艺过程[1],分为蒸馏法和薄膜法两大类。传统方法均需消耗大量石油、天然气和煤转化成的热能或电能。据估计,每天生产1.3×108m3的淡化水,则每年需要消耗原油1.3×108m3。而伴随燃料燃烧,将产生大量污染物质,进而导致地球的温室效应及空气污染等问题[2]。

因此,用较清洁的能源及方式来海水淡化越来越受青睐。闪蒸方法是现阶段全球范围内使用较广的一种海水淡化方法,其利用抽真空技术,使得闪蒸室的压力低于海水温度对应的饱和蒸汽压力,从而使进入闪蒸室的海水由于过热迅速气化为蒸汽。国内外对于闪蒸现象已有了一定的研究基础和理论模型,并设计了一系列可用于理论研究的实验装置。杨丽洁等人对闪蒸各阶段的传热流动机理做出了明确的阐释,为引射器的研究和应用提供了参考和依据[3]。裴颖楠对闪蒸的实验与仿真研究为设置闪蒸室的初始条件提供了一定的理论依据[4]。邵福喜对喷淋式闪蒸海水淡化中的不平衡温差现象进行了相关研究,其推导出的一系列不平衡温差经验关系式为引射器的设计提供了参考[5]。引射器是抽真空技术中的关键部件之一[6],它对闪蒸室内真空条件的实现起着决定性作用。它是一种利用高压流体射流作用抽吸低压流体进行质量和能量传递的装置。它可直接提高流体的压力,而不消耗机械能,相比采用机械的真空设备简单可靠。王静进行了引射器的设计研究,多相流、多功能引射器的实验研究和引射器的数学建模及数值模拟[7]。王厚庆等人在双流体模型的基础上,结合有限体积法及标准k-ε两方程湍流模型,全面考虑工作喷嘴、混合室、扩压管等对引射器性能的影响,以及进行了对引射器全流场仿真及实验研究[8]。

笔者通过Fluent软件对液汽引射器工作条件和其工作性能的影响进行了探究,得出了引射器在工作流体温度为30摄氏度至50摄氏度区间内时,入口处工作流体温度越低,其工作性能越好的结论。

1 液汽引射器简介

1.1 液汽引射器组成及原理

液汽引射器主要由喷嘴、吸入室、喉管、扩散管等部分组成。流体从主入口吸入后经喷嘴喷出,射流将蒸汽从吸入室带入喉管,液体射流离开喷嘴一段距离后,产生脉动和表面波。随着射流表面波振幅的增大,高速运动的液体将分散于蒸汽中,其能量通过碰撞传给蒸汽。蒸汽被压缩后粉碎为微小的气泡,然后与液体一同经过扩散管排出如图1所示。

图1 液汽引射器原理示意图

1.2 相关参数

1.2.1喷射系数

喷射系数η最基本的定义由Patterson(1938)确立,它实质上是入口与出口之间动能差异的比率。在不可压缩流中,η为:

式中,v——合速度(三维)

u——合速度轴向分量

p——断面处射流压力

ρ——流体的密度

A——断面面积

1.2.2面积比

面积比a是引射器喷嘴出口截面面积A0与混合管(喉管)截面积A之比,即

1.2.3速度比

速度比λ1是引射器次入口喷嘴截面处引射流流速us与射流流速u0之比,即

1.2.4压力系数

引射器内液体的流动属于有限空间射流,其存在轴向压力梯度,并有可能产生回流。其内压力的增加可以用压力系数φ表示,压力系数φ的定义是

2 模型建立和边界条件设置

2.1 CFD模型建立

2.1.1Part的建立

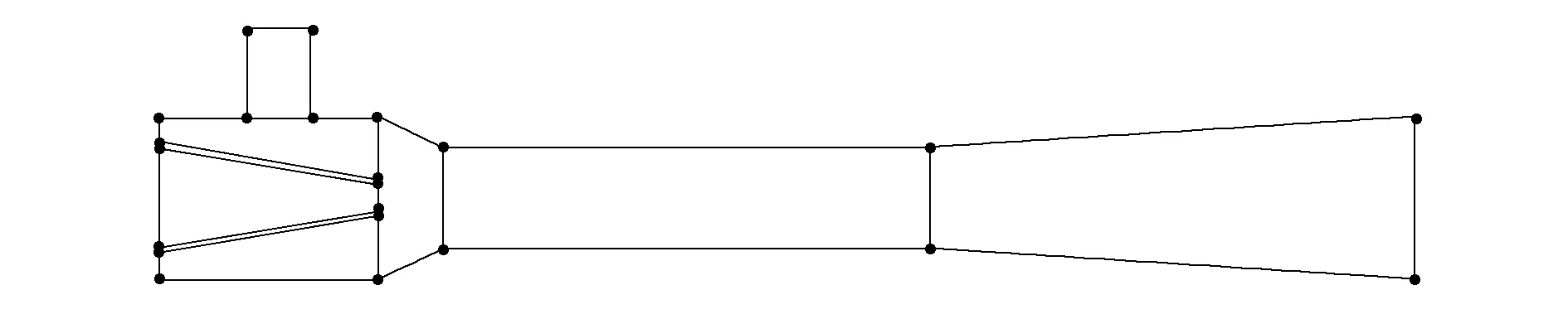

在ICEM CFD建模过程中,几何模型点线面构建完成后的第一步便是Part的建立,其建模示意图一如图2所示。Part是把几何模型上具有特殊意义的部分,加以区分和归类,把相同类型的点线面设为一个Part。在此实验案例中,所需创建划分的Part有IN(主入口)、IN-SEC(次入口)、OUT(出口)、WALL(墙)和SUR(面)。

图2 CFD建模示意图一

IN、IN-SEC和OUT分别代表引射器主入口、次入口和出口。分别由此模型前端、上端和后端一段线段组成。其设置的主要目的是在后期将模型导入Fluent软件后,可以对引射器进行边界条件设定。

WALL代表引射器除了IN、IN-SEC和OUT以外所有的线段。 后期导入Fluent后,设定为一般边界,不做特殊条件设置。

SUR代表引射器内所有的面。后续步骤划分模型网格和导入Fluent后设置引射器内部环境都需用到SUR。

图3 CFD建模示意图二

2.1.2创建块

通过ICEM CFD前处理软件建模的第三个步骤是创建块,其创建示意图二如图3所示。划分块的主要目的是在创建网格前,将引射器模型划分为结构合理的多个块,使得相邻块之间的结构关系符合引射器内流体的运动规律;使得网格的划分建立显得规整合理,符合逻辑性。

本模型在建立过程中创建块的步骤为:

1) 定义全局块初始化形式为2D Planar。

2)按照引射器结构,对整个块进行逐个划分,并将不处于引射器结构内部的块删去,最后留下7个对应块。

3)将留下的块与引射器结构进行映射。即把几何模型与块上相对应的点和线一一映射,从而最终得到图3所示结果。

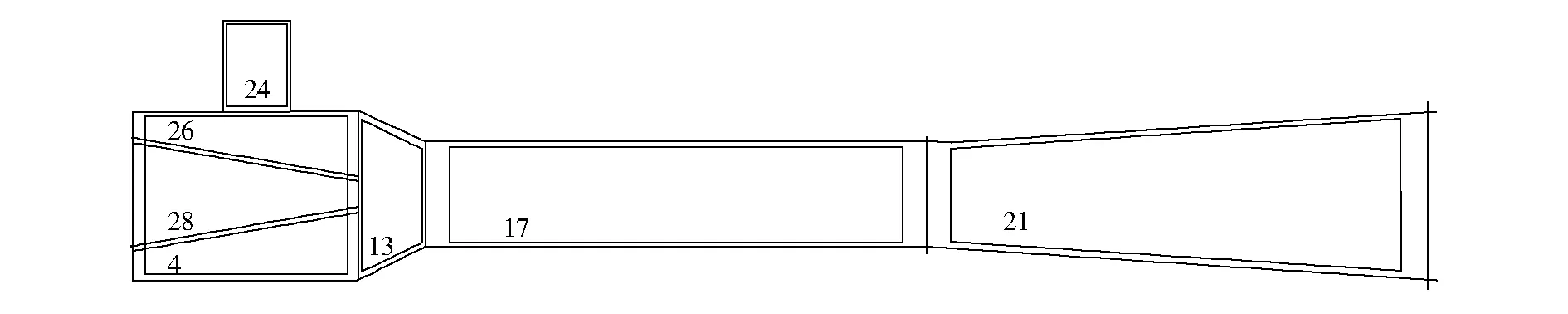

2.1.3创建网格

网络创建划分示意图如图4所示。

图4 CFD网格划分

其创建过程如下:

1)划分线段,使得每个小单元的长度近似等于1,并且勾选平行线划分情况相同的按钮。

2)按照已划分好的线段,生成网格。

3)检查网格质量,若有过低质量的网格,检查网格划分是否合理或者块的划分是否正确。

2.2 Fluent边界条件设定

以图5所示,设置边界条件。

图5 Fluent求解器设置

其具体内容如下:

1)计算器设置:压力基础,绝对速度,稳态,2D平面。

2)模型设置:多相流(混合),开启能量公式,湍流模型标注k-ε。

3)材料:添加流体材料水(蒸汽)和水(流体)。

4)流相:主流流体设置为水(流体),次流流体设置为水(蒸汽)。

5)边界条件。

IN —— 压力入口,湍流计算(k-ε方程),流相二体积分数设置为0。

IN-SEC ——压力入口,湍流计算(水力直径和湍流强度),流相一体积分数置为0,流相二体积分数设置为1。

OUT —— 压力出口,湍流计算(水力直径和湍流强度)。

6)松弛因子:适当控制松弛因子,使模型可以计算。尽量控制在0.5以下。

3 CFD模拟结果讨论

本模拟试验主要讨论引射器主流流体在不同状态下,对于引射器内部性能产生的影响。改变主流流体的温度、流量以及主入口的压强,将每个模型放入Fluent中进行运算,得到模拟结果。用Tecplot软件将模拟结果进行处理,并将处理出的数字结果输入Origin8.0软件,得到可视化图表。分析Origin图表,得到所需实验结论。

将Fluent计算完成后的所有数据导入Tecplot。在Tecplot中选取引射器内部中点处一条流线,按照一定距离,选取该流线上的点,读取该点上的静压。导入Tecplot后,其图形界面如图6所示。

图6 流线示意图

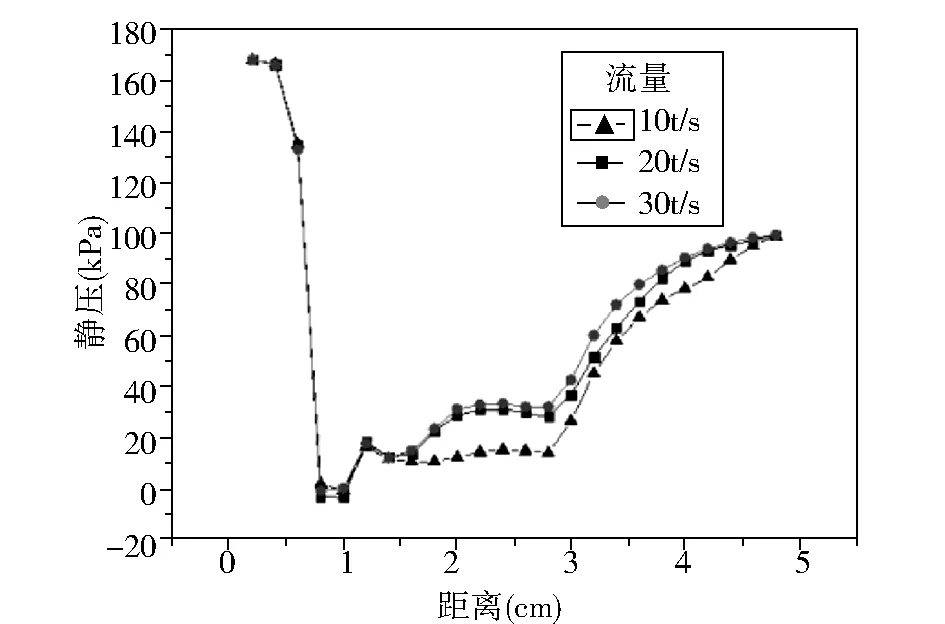

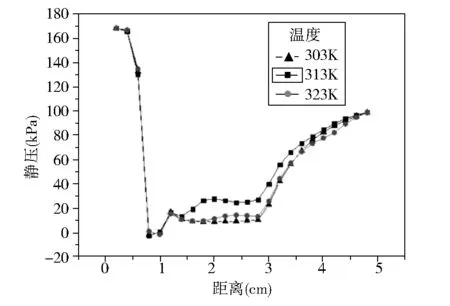

将同一温度,不同流速下的各组数据,编排在同一图表中。用Origin进行绘图,得到图7—图9。

图7 30℃入口温度时引射器内静压变化曲线

图8 40℃入口温度时引射器内静压变化曲线

图9 50℃入口温度时引射器内静压变化曲线

在温度相同,流量改变的情况下,引射器横轴0.4 cm至0.8 cm吸入室处压力突降情况几乎相同,而后在1.6 cm至2.8 cm喉管处,压力缓升趋势有明显不同,都是30 t/s的样本上升速度最快,随着流量变小,上升速度逐渐变慢。

最终可得结论,无论是主流流体温度改变,还是主流流体的流量改变,在进口段压降速率几乎相同且都对引射器在吸入室的压力情况影响不大,而会影响引射器喉管的压力情况,对于引射器实际工作性能产生一定影响。

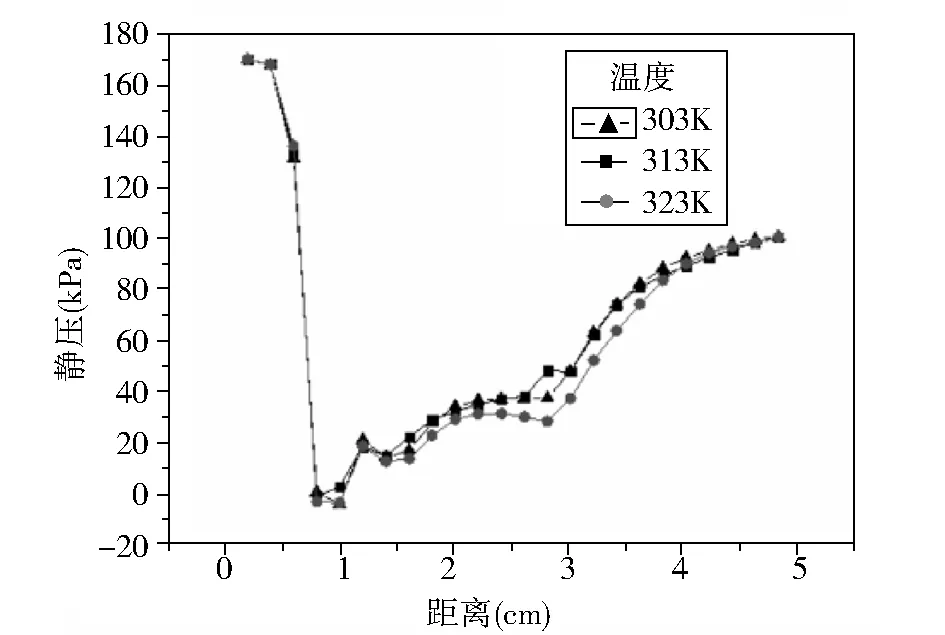

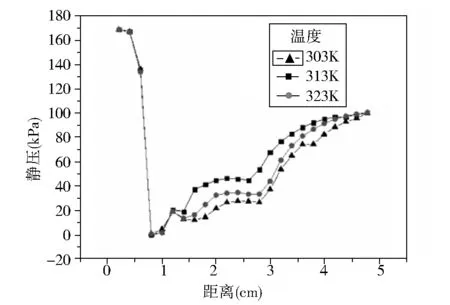

将同一流速、不同温度下的各组数据,编排在同一图表中。用Origin8.0软件进行绘图,得到图10—图12。

图10 10t/s入口流量时引射器内静压变化曲线

图11 20t/s入口流量时引射器内静压变化曲线

图12 30t/s入口流量时引射器内静压变化曲线

由图10—图12可以看出,即使主流流体温度发生改变,在流量不变的情况下,各点压力分布情况近似相同,都在引射器横轴方向0.4 cm至0.8 cm吸入室处压力发生突降,随后缓慢上升至出口压力。

4 小结

通过设计引射器结构尺寸,建立引射器的CFD计算模型,并对其在不同入口温度、不同入口流量下等不同工况进行数值模拟,并选取有价值的数据进行分析,我们可以得到以下结论:

1)无论是主流流体温度改变,还是主流流体的流量改变,在进口段压降速率几乎相同,都对引射器在吸入室的压力情况影响不大,但是会影响引射器喉管的压力情况,对于引射器实际工作性能产生一定影响。

2)即使主流流体温度发生改变,在流量不变的情况下,各点压力分布情况近似相同,都在引射器横轴方向0.4 cm至0.8 cm吸入室处压力发生突降,随后缓慢上升至出口压力。

所以当流量一定时,温度将对引射器内压力恢复的速率造成一定的影响。对于本探究中所设计的引射器而言,在30℃至50℃的范围内,温度越低,压力恢复速率越快,引射效果越好。

上述对引射器工作条件的分析,可在实际工程运用中给予一定的参考和指导。