开放空间大尺度可燃气云爆炸测试技术探讨

2018-10-15李明智刘振翼

谢 萍,李明智,刘振翼

(1.中石油管道有限责任公司西部分公司,新疆 乌鲁木齐 830000;2.北京理工大学,北京 100081)

0 引 言

大量可燃气体有可能从气体储罐或者输气管道中泄漏出来,在空气中扩散混合形成大规模气云爆炸混合物,一旦气云被点燃就会发生爆炸,爆炸产生的冲击波超压在开放空间依然具有很大的破坏作用。目前关于气云的爆炸测试研究主要局限于实验室阶段或者小尺度实验,其中涉及的实验气云规模较小,气云通过肥皂泡、塑料薄膜或乳胶气球约束生成[1-4],且实验均在理想条件进行,实验装置及测点相对较少,不能应用于大尺度气云燃爆实验。对爆炸测试系统的设计研究,当前国内外测试冲击波广泛采用有线式,即将传感器的输出信号通过信号电缆传输给远端的信号调理和采集系统。文献[5]设计了一种用于炸药爆炸的远距离多通道数据采集系统,基于美国国家仪器(NI)公司的软件LabVIEW8.2,实现了数据采集控制、波形显示和数据的分析处理的功能,为电测方法提供了依据。文献[6]在虚拟仪器的平台基础上设计了分布式网络通信的冲击波场超压测试系统。文献[7]将压力传感器、适配电路、A/D转换器、触发控制电路、通信接口及电池紧凑封装在坚固的钢壳内,构成一种可相对独立工作的便携式超压测试仪,解决传感器长引线带来的安装不便、易受干扰的实际测试问题;但人员撤出场地设备无法监控,不能可靠保证数据成功获取。文献[8]为解决爆炸场中振动强度有线测量存在的问题,提出一种具有负延迟功能的存储测试方案。以上测试系统均未应用于大尺度气云爆炸测试中,且以往测试具有测点少、测试范围有限、测试传输方式单一等局限性。

我国已经建成首座全尺寸天然气管道爆破试验场,需要配备相关测试装备,制定测试方法,进行大尺度气云爆炸超压的测试。文献[9]进行了150 mm直径管道爆破后产生的气云爆燃冲击波的实验,但其主要是近地面二维场压力测试,且测点较少,测试系统并未详细提及。

目前尚无针对开放空间大尺度可燃气云爆炸高空三维超压测试的技术解决方案。本文提出基于冲击波超压三维测试、多点采集同步联动触发控制的数据采集技术:采用高空三维测点布置、同步联动触发控制、多点联动采集、传感器加装绝缘及防震材料的防信号干扰的测试方法,克服野外恶劣环境条件的影响,进行了全尺寸天然气管道爆破后大尺度可燃气云(扩展后直径300~400 m)爆炸冲击波超压测试。

1 大尺度气云爆炸测试条件及爆炸特点

1.1 现场测试条件

外径1 422 mm、壁厚21.4 mm、长度130 m的天然气管道,管内压力12 MPa,在管道的正中间处安装线性聚能切割器,为管道人为引入一条长500 mm、宽10 mm的裂纹。在裂纹开口处,高压的天然气冲出管道后通过引燃弹将空中的天然气引燃(引燃高度范围50~200 m),测试该条件下天然气管道破裂气云爆燃产生的冲击波和热辐射,以分析对周边环境的影响。

测试需满足的要求:1)获取天然气管道爆燃后在空间范围内衡量冲击波和热辐射量的数值;2)搭建的测试系统需安全可靠,保证数据的获取率;3)数据采集和天然气云引燃时间必须同步,方能测得影响最大的数据;4)各类测试传感器的量程选择需合适,避免采集无效数据;5)测点布置需在天然气管道爆炸的有效范围内。

1.2 气云爆炸特点

2 测试原理

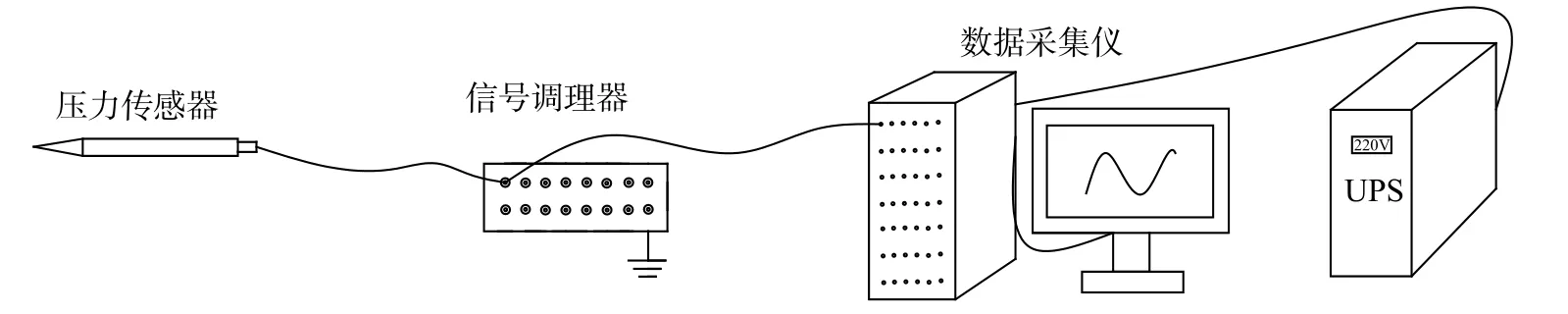

基于本次试验条件,测试设备主要包括传感器导线系统、信号调理系统、数据采集系统、同步触发系统及其他辅助设备,测试原理如图1所示。爆炸产生的波阵面扫过自由场压电式压力传感器的感应面,压力传感器产生电荷信号,并通过信号导线将信号传输到信号调理系统,信号调理系统将接收到的电荷信号进行调理,通过通信电缆传递给数据采集系统,数据采集系统将电荷信号通过与传感器的灵敏度换算,最终得到各点超压值。同时,显示设备以数据曲线的形式显示超压数据。

2.1 压力传感器

传感器是测试的核心部分,目前爆炸压力测试主要有3种压力传感器,即应变式压力传感器、压阻式压力传感器和压电式压力传感器[9-10]。

针对测试需求,开发设计了以陶瓷和石英为压电晶体的自由场压力传感器,如图2和图3所示。压电式压力传感器将敏感材料封装在保护壳内,有两个敏感面,为了避免传感器外壳结构变化引起的信号失真[11],外形设计为笔式,尖端正对爆炸中心,冲击波扫过敏感面时产生压力效应,晶体两边产生电荷并通过信号传输线传输到电荷适配器,上限频率响应为 50~500 kHz,量程为 0.001~200 MPa。

图1 测试原理图

由于可燃气云是由高压天然气管道发生泄漏后射流扩散形成的高空气云,因此,管道爆破时会产生强烈的震动效应,试验设计了传感器延长杆和绝缘减震装置,基本结构如图4所示。

2.2 信号调理

信号调理采用电荷式放大器,适用于长电缆布置场合。电荷放大器需能够对电荷信号进行放大处理,频带宽度不小于100 kHz,线性误差1.5%,要求精度高、噪声低、稳定可靠。例如:具有3位电荷式调位,最大输入电荷量105pC,增益可选1、10、100 mV/unit,频带0.1~100 kHz,线性误差1.5%,噪声(最大增益时)3 mV,可满足测试需求。电荷放大器结构见图如图5所示。

图2 FPG压力传感器

图3 FPT压力传感器

图4 传感器延长杆和绝缘减震装置

2.3 数据采集

对于OD1422 X80天然气管道全尺寸爆破实验的条件下,测试各参数需要满足的技术要求有:

采样频率≥200 kHz;存储容量≥100GB;瞬态记录延时深度≥1 024 k点;触发方式为信号触发、手动触发、外触发;触发条件为输入电压>2 V;工作温度–10~50 ℃;相对湿度为 20%~90% ;供电方式为交流电源220 V±11 V,50 Hz;能够满足以上测试要求的设备经筛选采用NI数据采集仪和VXI数据采集仪。设备型号参数确定后将信号调理器、数据采集仪和其他辅助设备放置于数据采集间内,通过信号导线与传感器连接,系统连接示意图如图6所示。

图5 电荷放大器结构简图

图6 数据采集测试系统连接示意图

3 现场测试系统结构设计

3.1 传感器布置方案设计

由于传统的近地面测试方法不适用于高空气云爆炸测试,所以提出空间三维场测试方案,采用分布式压电传感器测试系统构建天然气云爆炸冲击波压力测试系统。

在三维的开放空间中,以气云中心为核心呈放射状在多个方向设置多组压力传感器阵列,在每组的压力传感器阵列中都设置有多根安装杆,在每根安装杆上纵向分层设置有多个压力传感器,形成一个三维、多点的压力传感器测试阵列。具体方案:以管道爆心为圆点,分别在东北侧(NE)、东南侧(SE)、西南侧(SW)和西侧(W)建立4列传感器安装塔杆,其中NE和SE侧分别间隔布置6根安装杆,SW和W侧分别间隔布置7根安装杆,共设立传感器安装杆26根,每根安装杆上有5个传感器(分别距离地面 10 m、15 m、20 m、25 m、30 m),共130个传感器,安装杆高35 m,在试验场的具体布置方式如图7所示。

传感器安装杆纵向结构简图如图8所示。在安装杆纵向(总高度35 m)从10 m高度处,每隔5 m布置一个测点,每个测点预先焊接一块可供直接安装传感器的槽钢,每杆布置5个。

通过周向和竖向布置传感器获取全方位数据,采用一定的数据处理方法获取爆炸冲击波的压力场,现场布置图如图9所示。

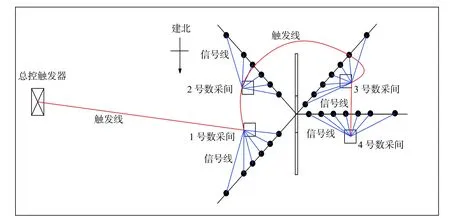

3.2 线缆布设方法设计

测试系统中的通信线缆包括:电荷放大器与传感器连接的信号导线、连接总触发器并经1/2/3/4号数采间中的同步触发器的触发线以及电荷放大器与采集仪之间的数据传输线。试验现场线路布置如图10所示,通信线缆连接构成网,包括触发线路网和信号传输线路网。

图7 压力传感器安装杆平面布置图(水平方向)

3.3 触发方法设计

由于试验场需要采集的数据较多,四列传感器阵列的采集仪需要联动触发进行数据采集,因此需要开发适用于爆破试验场测试仪器的同步触发技术,以使所有采集系统同时进行数据采集。测试主要采用手动联动触发方式触发,共5台同步触发器进行联动,如图11所示。

图9 压力测试杆及传感器现场布置

图10 测试线路布置

触发器之间采用同轴电缆作为触发线进行连接,触发线接于同步触发器的手动触发档位。总触发器处于距离试验场2 km处的操作间,其他触发器分别位于4个数据采集间之中,并与数据采集仪进行连接,爆破时触发总触发器就可以实现采集仪的联动触发。同步触发系统布置如图11所示。

测试采用5台同步触发器,实现了压力数据采集仪,比色测温仪以及高速摄影的联动同步触发。系统通过多次联动调试证明可靠性高,操作方便。

3.4 系统操作流程

1)将装有绝缘套和延长杆的压力传感器安装到测试杆上的测点位置,并连接信号导线,最终接于防爆测试间中电荷放大器的输入端。

2)将防爆测试间中的设备及各个防爆测试间的设备按照图11进行连接,连接完毕后进行系统触发及采集调试。

3)爆破之前设置数据采集系统参数,设置4台数据采集仪和5台同步触发器至待触发状态。

4)高压输气管道人为破坏后失效破裂,高压气体向上喷出形成射流,快速与空气混合扩散在高空,形成直径百米以上的可燃气云。

图11 同步触发、采集测试系统连接示意图

5)当可燃气云扩散一定时间后,在1.8公里外启动点火系统,当点火弹接收到信号后进行电点火并升空,升高到预定高度后自动引爆,产生的爆炸火球点燃附近的可燃气体。

6)当爆炸波阵面传播到三维布置阵列中的压力传感器的测点位置后,压力传感器感应到超压作用产生电荷信号,电荷放大器对电荷信号进行调理分析,输出电信号到防爆测试间中的数据采集仪,并通过显示器将记录的数据以压力-时间曲线的形式呈现出来。

7)爆燃过程大约持续10s,爆炸过程完毕并做安全处理后,人员进入试验现场进行后续现场整理、测试数据收集、测试元器件完好情况确认等工作。

8)数据结果分析,编写测试报告。

4 测试结果

在哈密管道断裂控制试验场开展的天然气管道全尺寸爆破试验时,共开展了3次测试。每次测试均在4个不同方位设置4组传感器阵列,共130个压力测点进行现场测试。采用了4套压力测试仪采集系统进行数据采集,3次试验分别获得103、112、116个有效压力数据,数据获取率分别为79.2%、86.1%、89.2%,数据获取率平均值为84.8%。

3次试验条件下测试得到的天然气管道在开放空间爆炸后产生的冲击波超压峰值变化范围为0.002~0.432 MPa,试验得到的典型的实测压力曲线如图12所示。压力曲线共出现3次峰值,包括管道爆破物理爆炸冲击波超压,气云爆炸前驱冲击波超压以及爆燃产生的超压效应。东北侧和东南侧测试杆测得的冲击波超压峰值和距离起爆中心点的距离之间的变化如图13和图14所示,由测试数据可见:随着距离的增大,产生的冲击波超压峰值逐渐降低,趋势接近幂指数衰减,相应拟合公式见图13和图14。

图12 实测时间-压力曲线

5 结束语

结合爆破试验场实际条件和埋地天然气管道爆破泄漏之后产生的可燃气云爆炸的特点,设计了开放空间大尺度可燃气云爆炸三维测试方法,包括传感器、信号调理器、采集仪的选择,传感器防干扰方法,三维测点布置方法,数据采集系统连接方法,以及同步触发系统方法等,为我国首座爆破试验场配备了合理有效的试验系统,得到了清晰的时间-压力曲线,数据获取率平均值为84.8%,验证了测试系统的有效性。

图13 东北侧冲击波超压峰值随距离的变化曲线

图14 东南侧冲击波超压峰值随距离的变化曲线