2017年钢铁行业科技创新情况综述

2018-10-15李煜余璐

李 煜 余 璐

2017年钢铁行业围绕国民经济发展大局,推进供给侧结构性改革,深入实施创新驱动发展战略,积极拓展科技发展空间,着力完善科技创新体制机制,科技创新能力和应用水平显著提升,科技创新环境持续优化,科技创新亮点不断彰显,有力推进了钢铁工业转型发展。

一、支撑化解钢铁过剩产能工作推进

2017年,钢铁行业积极贯彻落实党中央国务院关于化解钢铁过剩产能,推进钢铁工业供给侧结构性改革的工作部署,强化技术引领作用,淘汰落后产能。中国钢铁工业协会会同其他有关协(学)会议,研究发布了《关于支持打击“地条钢”、界定工频和中频感应炉使用范围的意见》(钢协〔2017〕23号),从技术角度明确提出了“地条钢”的界定依据,钢铁煤炭行业化解过剩产能和脱困发展工作部际联席会,在《关于做好2017年钢铁煤炭行业化解过剩产能实现脱困发展工作的意见》中采用了这一界定依据,有效促进“地条钢”落后产能彻底退出历史舞台。与此同时,钢铁行业严格执行环保、质量、能耗、技术、水耗、安全等法律法规、强制性标准和产业政策,配合有关部门提高相关技术标准,依法依规整改、关停、清退了一批落后产能。2017年,钢铁工业全年化解粗钢产能5500万吨,同时实现1.4亿吨“地条钢”产能全面出清,有效净化了市场环境,先进产能、优势产能得到发挥,行业发展质量明显提升。

二、夯实行业创新基础

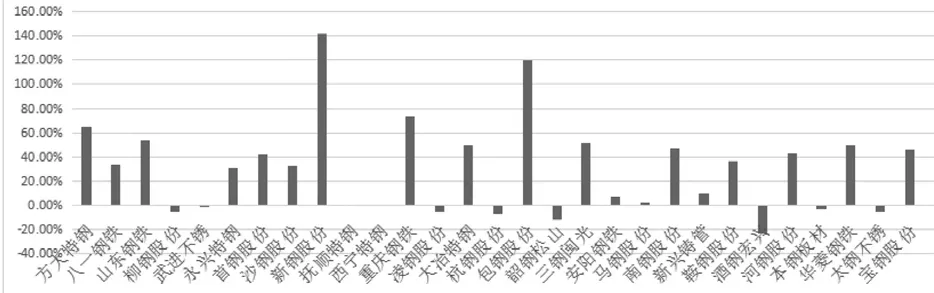

2017年钢铁行业整体效益显著提升,行业创新积极性明显提高,各钢铁企业围绕国家战略需求和产业转型升级要求加大科技创新投入,本文重点调研的29家钢铁企业总体研发投入强度达到1.77%,研发经费总额较上年增加了18.34%。见图-1。

图1 2017年部分钢铁企业研发经费年度增长率

2017年,钢铁行业在中国钢铁工业协会组织协调下,积极主动与有关部委沟通配合,参与国家发改委《增强制造业核心竞争力重大技术装备专项实施方案》,工信部《产业关键共性技术发展指南(2017年)》、《新材料产业发展政策》、《2017年度新材料领域重点目录》、《重大短板装备专项工程重点方向》、《重大技术装备自主创新指导目录》、《2018年智能制造新模式应用项目重点方向》等文件的研究和制定工作,依托国家政策、资金,推进重点工艺技术和品种攻关。据不完全统计,钢铁行业全年直接承担国家重点研发计划项目共17个,涉及财政经费3.6亿元。

2017年,中国钢铁工业协会会同中国金属学会组织召开了“2017年钢铁行业科技创新大会”,会议编制了钢铁工业技术创新成果汇编、钢铁企业技术创新经验总结交流材料汇编等材料,有关专家、企业围绕行业重点创新方向和创新经验开展交流,23个“十三五”国家重点研发计划项目进行技术研讨,构建了行业创新工作交流平台。

截至2017年底,钢铁行业累计建成国家重点实验室20个,国家工程研究中心14个,国家工程实验室5个,国家企业技术中心42家。组成了上下游产学研用协同的国家产业技术创新战略试点联盟4个,重点培育联盟1个,钢铁行业产业技术创新战略试点联盟4个,重点培育联盟2个。大部分中国钢铁工业协会会员企业(以下简称钢协会员企业)都建立了企业技术中心或研究院。行业科技创新体系进一步得到完善。

三、主要生产工序技术水平提升

2017年随着钢铁行业供给侧结构性改革工作的推进,一批落后装备退出市场,同时为提高竞争力,各钢铁企业也加大了先进工艺的研发和应用力度,带动了行业关键工序技术经济指标的整体提升。

国家统计局数据显示,2017年全国生铁产量为71075.92万吨,比上年同期提高1.83%。钢协会员企业生铁产量62151.43万吨,比上年同期提高2.15%。高炉炼铁的生产技术指标得到改善,表现在风温和煤比的提高、休风率的改进、燃料比的下降、利用系数和生产率的提升。见表1。

2017年,全国粗钢产量为83172.80万吨,比2016年增加5.67%。钢协会员企业粗钢产量66070万吨,比2016年增加6.91%,其中转炉钢产量为62785.65万吨,比2016年增加6.66%。由于国家取缔“地条钢”,流向钢协会员企业的废钢增加,价格处于低位,全年电炉钢产量为3261.01万吨,较2016年增加了11.74%。转炉钢方面,各钢铁企业围绕“铁水预处理、转炉炼钢、钢水精炼、恒拉速连铸”四位一体的洁净钢生产流程体系,开展的工艺优化取得显著成绩,成为钢坯质量提高的可靠基础。中国宝武优化转炉双渣法工艺,进一步提升双渣法比例。攀钢高铬型钒钛磁铁矿高效冶炼关键技术研究取得重大突破,开发出具有我国自主知识产权的高铬型钒钛磁铁矿高炉-转炉冶金分离成套技术。太钢开发了“超纯净含Ti铁素体不锈钢脱氧及夹杂物控制技术”,实现铸坯T.[O]≤20ppm。河钢通过连铸过程控制钢水二次氧化技术和连铸坯重压下技术应用,全面提升连铸坯质量。首钢通过降低转炉出钢温度,提升产线生产效率。兴澄特钢轴承钢达到了[O]≤5ppm、[Ti]≤10ppm、[Ca]≤2ppm和DS≤0.5级的超高纯净度水平。电炉钢方面,中冶赛迪研发了CISDI-Green EAF电炉,利用电炉冶炼的烟气余热预热废钢并兼顾二噁英治理,降低了能源消耗和有害污染物排放。

近年来,我国集中建设投产了一批轧钢生产线,基本上集成了当代最先进的技术,以热轧宽带钢生产线为例,包括直接轧制、板坯定宽压力机和在线调宽技术、中间坯头尾和边部加热技术、高压水除磷、热卷箱技术、在线磨辊技术、液压AGC系统、板形控制系统、交流传动系统、高效轧后冷却(包括超快冷)技术、全液压强力卷取机、高质量平整系统和剪切后残余应力控制的横切机组等,为各钢铁企业高档钢材的开发和智能化提升提供了良好的基础。此外,中国宝武、沙钢、东北大学等单位正在积极开展薄带铸轧技术研究,有望使轧钢技术出现新的突破。

四、推进关键钢材品种研发和生产

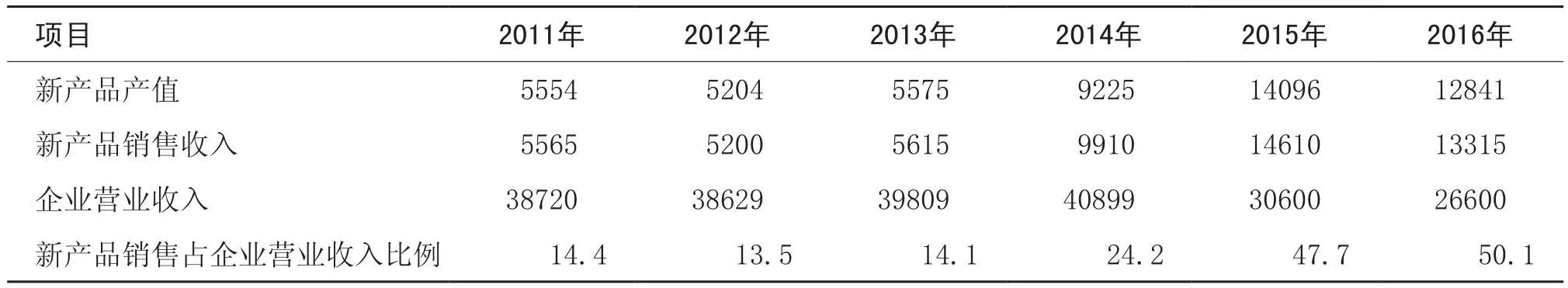

2017年,钢铁行业贯彻落实党中央、国务院关于抓好“去产能、去库存、去杠杆、降成本、补短板”五大供给侧结构性改革的决策部署,在全面推进“去产能”的同时,不遗余力“补短板”,围绕高质量发展,钢铁行业继续加大产品创新力度,企业开发新产品销售占营业收入比例逐年增加,并在关键钢材品种研发和生产方面取得实质性突破。见表2。

北京科技大学李晓刚团队关于处理“腐蚀大数据”理论层面的关键研究以及北京科技大学吕昭平研究组与合作者关于利用高密度共格纳米析出相来强韧化超高强合金的设计思想研发新一代超高强钢的研究,相继在《Nature》上发表,为钢铁材料的进一步发展提供了理论支撑。

中国宝武的新一代超高强汽车板QP980GA、薄规格取向硅钢B20R065、低噪音取向硅钢B27R095-LM、耐蚀用马氏体不锈钢复合板、首钢新能源汽车用无取向电工钢、本钢2000MPa级热冲压成型钢等新产品实现全球首发。太钢的笔尖用特殊不锈钢、鞍钢超宽厚壁X80管线钢、兴澄特钢的高性能弹簧圆钢、中国宝武、鞍钢自主研发的最大厚度90毫米极限规格超大型集装箱船用止裂钢等产品成功替代进口,填补了国内空白。包钢开发了稀土钢轨、稀土风电用钢等稀土钢新产品,攀钢开发了系列钛材,使我国特色资源的高值化利用水平得到提升。此外,东北特钢、中国宝武、鞍钢、南钢、马钢、河钢、兴澄特钢、中国钢研等企业研制的一批高端产品成功应用于国产航母、“华龙一号”核电机组、C919大型客机、“蓝鲸1号”半潜式超深水钻井平台、天宫二号、天舟一号、长征七号、中国标准动车组、港珠澳大桥等工程和装备,为国防军工发展、国家重大工程建设和下游用户的提升提供了材料保障。

表1 2017年中钢协会员单位炼铁工序主要指标

五、绿色化、智能化发展情况

当前全球正处于大发展、大调整、大变革的时代,对于钢铁等制造行业转型升级来说,绿色和智能是两大基本要素。

2017年,钢铁行业承受着前所未有的绿色发展压力。政府推动环保督查的常态化、日常化,特别是对污染物排放较大的工业领域,限产、停产成为主要的控制措施,新修订并于2018年正式实施的《环境保护税法》将使企业因排放产生的经济成本大幅增加,通过技术创新推动行业绿色化发展已成为共识。为此,钢铁行业重点围绕焦炉烟气脱硫脱硝、半干法脱硫+烧结选择性催化还原、组合式脱硫脱硝脱二噁英、转炉半干法除尘、转炉渣辊压破碎-余热有压热闷、高炉渣干法粒化、热态高炉熔渣在线制粒状棉、转炉烟气高效余热回收、烧结废气余热循环利用、烧结竖罐式余热回收、焦炉荒煤气显热回收等难点技术开展工业化试验及应用研究。在此基础上,有关企业纷纷加大绿色升级力度,安钢投入近30亿元进行焦化、烧结、炼钢等工序的环保改造提升;太钢投资1.1亿元完成封闭料场建设;本钢投资5亿元进行电场改造;宝钢湛江基地完成“焦烧区域余热蒸汽效能提升”、“改善厚板LDG混合装置能力”、“电厂低负荷·两磨“运行”等节能项目,全年节标煤9.9万吨。鞍钢开展了焦炉脱硫脱硝工程、烧结活性炭脱硫改造等工程。在全行业的共同努力下,行业节能减排指标整体得到改善。见表3。

2017年钢铁行业以两化融合为基础,充分发挥现代互联网、物联网、大数据、云计算等新型技术优势,推动钢铁智能化建设。中国宝武、首钢与百度合作,江苏永钢与华为合作,探索和深化人工智能、大数据与云服务应用,研发数据采集、数据分析、模型工具、质量检测等关键技术与产品。中国宝武、南钢、首钢、山钢等企业开展了无人化料场和智慧化成品库建设和推进机器人应用于“3D”(危险、肮脏、重复)作业岗位等研究。行业层面开展了中国宝武、鞍钢、河钢、太钢等企业智能制造示范,南钢智能制造新模式研究,通过示范项目实施企业制造水平大幅提升,中国宝武热轧智能车间工序能耗、内部质量损失分别下降6.5%、30.6%,劳动效率提升11%。

表2 2011-2016年中钢协会员企业新产品产出情况 亿元,%

表3 2015-2017年钢协会员企业节能环保指标情况 %

六、标准化工作情况

2017年,钢铁行业围绕国家重点项目和下游用户用钢需求,积极开展标准制修订工作。在中国钢铁工业协会归口管理下,全国钢标准化技术委员会(以下简称钢标委)共组织完成150项国家标准、169项行业标准、13项国家标准英文翻译项目的申报工作,其中128项获正式立项。2017年共有215项钢铁标准获批发布,其中国家标准137项,行业标准78项。组织完成了35项国家标准和2项国家标准计划的复审工作。组织形成了三批共40项中国钢铁工业协会团体标准的立项工作,目前已制定发布了7项。

截止到2017年底,由全国钢标委归口的现行标准总数1581项,其中国家标准971项,行业标准610项;基础标准92项,产品标准817项,方法标准588项,其他标准84项。中国钢铁工业协会组织会员企业制定团体标准7项。钢铁行业标准化体系正向着层次分明、结构合理、专业配套、可操作性强、技术水平较高的目标稳步迈进。

七、科技奖励情况

2017年冶金科学技术奖授奖项目78项,其中特等奖1项、一等奖15项、二等奖22项、三等奖40项。钢铁行业由宝武集团、鞍钢集团、首钢集团、太钢集团等多家企业以及东北大学、中南大学、钢铁研究总院等高校、研究院所完成的7个项目获得2017年度国家科学技术奖,其中国家技术发明奖2项,国家科学技术进步奖5项。