基于车间联网的化纤加弹机嵌入式控制系统

2018-10-15王剑浪黄培军周青青陈志伟

王剑浪,黄培军,周青青,陈志伟

(浙江精功科技股份有限公司,浙江 绍兴 312030)

1 控制系统概述

1.1 系统的总体设计结构

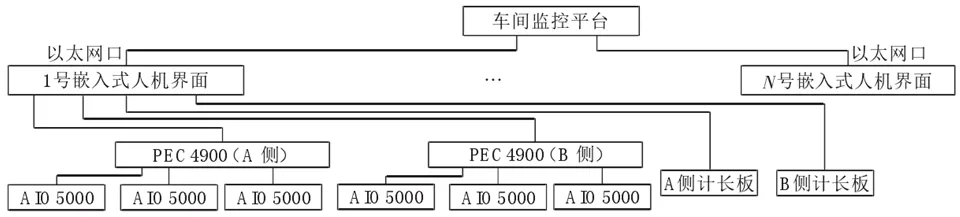

设该车间总共拥有N台加弹机,车间的监控平台由以太网的端口与车间内部的每台加弹机相连,企业的总监控中心工作人员可以输入相应的IP地址,访问生产车间网站,观察每台化纤加弹机的运行情况,同时,可在上位机中对机器运行的相关工艺参数进行重新设置或调节,向下位机发出相关的指令。然后,下位机接收指令以后,立即执行任务。具体结构参见下图1。

图1 系统总体结构图

1.2 网络化可编程控制器

第一,该系统主要采用PEC4900的可编程式控制设备。这是当前一种先进的技术产品,融合了以太网、MB+高速总线、Profibus总线、ZigBee通信技术。主要具有以下优势:其一,具有良好的开放性,支持EPA标准的高速以太网,还支持Modbus TCP/UDP的协议,可以兼容各类软件。其二,具有极快的网络通信速度极快。其三,支持RS485标准的Modbus协议,并且和第三方设备相连。其四,EPA,MB+Modbus、Profibus、ZigBee几种网络之间可以随意组合,轻松达到无限点的自由组态。其五,可以最大化地确保系统的稳定运行。其六,编程软件PLC支持功能模块,可以根据网络设备实际情况,统一编程,对设备进行分布式的控制。其七,通过模块化的控制模式,每个模块既能够独自完成工作,又能够利用网络技术,形成一个控制系统,带有级大的灵活性。第二,本系统主要采用了PEC4900控制器,能够有效地对机器运行的状态加以控制,并且可以准确地算出所有的参数,便于快速读取数据,例如温度、转速。此外,还能够准确地读写设备中所有电机的运转速度。同时,对于丝线的卷绕成型,也可以较好地控制重复,实现顺利退绕。综上所述,在以太网作用下,将控制器与上位机有机地连接起来,达到良好的通信效果,将采集的信息经以太网的端口,传入上位机里。上位机发出的指命也由以太网传进控制器中,控制器会按照相应的操作指令,控制车间中所有机器的运行。

2 系统的主要控制功能

2.1 温度控制

在化纤加弹机嵌入式控制系统中,温度控制是一项重要控制技术。对设备运转中的温度进行有效地控制,可以确保纺丝的质量。对于系统的温度控制,主要通过AI05000模块完成。第一,控制模块的硬件连接。AI05000模块总共有8路输入与输出的模拟量。这些模拟量输入时需要连接铂电阻的模块,而输出需要接到PEC4900。该模块利用RS-485、PEC4900网络化可编程控制器相连,将采集的温度数据传输到PEC4900里。例如:每台加弹机总共有十二节车,每节车皆设有单独的热箱,对本节车进行温控。在每个热箱中选择两点,做为控温、测温的节点。每个点需要装设一个铂电阻的模块,测量温度。这样,一节车总共需要采集两个输入点温度。则A侧应当需要采集二十四次输入点的温度,总共要设置三个AI05000的温控模块。根据多点控温的相关原理,可以对每节车运行中的温度进行独立控制,保持较高的温控精度,进而达到均匀加热丝线的目的。第二,温度控制的计算方法分析。基于AI05000的PID温控流程,既控制精度较高,又可以确保系统具有适宜的温度。采用PID算法,完成多路控温,用来实现对固体继电器进行有效地控制,更好地控制热箱的工作状态,达到精确控制温度的目的。此外,PID控制器还可以调节输出,保证没有偏差,使整个系统更加稳定。所谓的偏差,就是给定值和过程变量之差。依据PID的相关理论:关于输出Mn的计算,主要通过微分项、比例项、积分项的函数关系式。其中,Mn代表第n采样时刻的计算值;MPn代表对应的比例项;Min、MDn分别代表相对的积分项、微分项。这里的比例项为增益与偏差的乘积。CPU求比例项的公式为:(Ei-Ei-1),MPn代表对应的比例项值;P代表增益;Ei代表对应的偏差值;Ei-1代表偏差值。积分项Min是增益K与偏差的乘积;K决定对偏差的灵活程度;偏差是定值和过程变量之差。CPU求积分的计算公式如下:(SPn-PVn),其中,Min为积分项;K为增益;SPn为给定值;PVn为过程变量。MDn与增益值和偏差变化成正相关。CPU求微分项的公式为(Ei- 2Ei-1+Ei-2),其中,MDn代表对应的微分项值;K代表增益;Ei代表对应的偏差值;Ei-1代表前一次的偏差值;Ei-2代表前二次产生的偏差。

借助PID理论对温度的调节,可得到相应的温度变化曲线图,最终使得温度恢复到初始设定值,见图2。

图2 系统的温度变化曲线图

该系统的温控功能,能够实时性地对设备的运行温度进行监测、控制。若温度超时报警,则在电器柜上,会闪烁报警的红灯。同时,人机界面屏也能够观察到温度异常的热箱。此外,温控系统还能够进行人工补偿,让实际工作中,所有热箱的温度值等于显示值,以确保系统正常运行。

2.2 速度控制

该系统主要采用FC360变频器与永磁电机实现对电机转速的有效控制,让机械设备处于恒定速度的拉丝状态。这种变频器具有良好的性能,一般能够适合多种控制原理。如UIf电动机模式等。通常情况下,化纤加弹机在运行过程中,应达到以下标准;其一,保证机器运行过程中丝线具有恒定不变的张力,就是指每台电机具有稳定的运转速度。其二,关于丝线的卷绕成型,工作人员需要对动程进行修正,防止丝线的重叠,以实现顺利退绕。化纤加弹机嵌入式的控制系统,主要应用了先进的FC360变频设备,以及永磁同步电机技术,确保电机的运转速度、丝饼卷绕方面皆可达到规定的控制标准。

2.3 切丝断丝控制

该系统内部安装了单锭计长的装置,用来对纺丝生产进行规划与控制。在人机界面上设置分特数、卷绕重量、定重后切丝的延长时间等参数,界面屏上会显示当前每锭纺丝的实际重量。在单锭生头的时候,需要开启机器的定时开关,若丝线达到事先设定的长度时,会亮起相应的落丝指示灯;如果过了一段时间,没有发现落丝,则通过切丝器切断原丝。若在纺丝期间产生了断丝,切丝器会进行切断。同时,确保定重的寄存器处于归零状态。

3 系统的通信监控技术

第一,联网的化纤加弹机控制系统,采用主从式的通信构造,通过一台PC机,控制很多嵌入的控制系统,PC机会自动发布控制指令或信息请求。控制系统会接收上位机的信息并予以回应,按照具体要求返回指定信息。每个系统皆安装和加弹机相匹配的设备ID,PC机与控制系统发布的信息皆带有设备的ID信息,利用设备ID,可以辨别信息的来源与接收人。第二,嵌入式的人机界面,经过以太网端口,实现与上位机的有效通信,界面由以太网和可编程控制器相连,由RS-485、NCC2000计长板相连,采集运行设备的数据。通过DHMI界面的组态软件,对系统的信息进行采集,并且形成报表,储存于数据库中。这样,客户或企业的管理者可以利用网络技术,实时访问监控的界面,进而掌握运行设备的实际状况。由于ITC 1015共设三个网络端口,其中两个连PEC4900,另一个连监控器。如果IP地址发生了冲突,可设置网桥加以解决。此外,建立数据库,可以将设备的产量、效率、班产量等信息储存于人机界面,客户在监控设备中,直接调取机器的工作报表,同时,依据其中内容,合理判断机器的运行状态,进而实现了车间的信息化管理。

4 结语

随着科学技术的发展,加弹机的功能不断增多,未来化纤加弹机还会朝着智能化方向发展。在日趋激烈的市场竞争中,唯有顺利时代潮流的加弹机产品,才会占有较好的市场份额。本文的化纤加弹机,应用了嵌入式的控制系统,通过实践应用表明:机器运行状态平稳,各项控制性能良好,无论采集数据还是各类的生产报表,其测试的准确率皆达到100%。依据报表中对原丝与纺丝工艺的记录展开分析,有效地解决了纺丝中的实际问题,取得了预期目标。