高加旁路提升超(超)临界机组一次调频能力的研究与应用

2018-10-15李文杰陈学奇谢昊旻

李文杰,丁 宁,陈学奇,谢昊旻

(1.浙江浙能台州第二发电有限责任公司,浙江 台州 317100;2.国网浙江省电力有限公司电力科学研究院,杭州 310014)

0 引言

随着特高压电网接入浙江电网,浙江省内机组平均负荷率降低,调停次数增加,热备用机组数量减少,造成抵御由特高压故障或检修引起的低频故障风险能力不足。同时,相对于水电、燃机及亚临界汽包炉机组,占据燃煤机组重大比例的超(超)临界机组,其调频能力较弱,无法适应特高压接入下电源的调频响应需求。例如,某次直流闭锁后,除个别超临界机组表现正常外,其余1 000 MW级超(超)临界机组调频效果均无法达到标准要求,主要体现在直流锅炉蓄热能力和蓄热释放能力较弱;机组滑压运行,汽轮机调门开度过大,负荷快速向上调节裕量不足,又缺少其他负荷调节手段;闭锁前小频差的调节频繁,消耗了部分机组蓄热等。

本文基于某1 050 MW超(超)临界机组高压加热器(以下简称“高加”)旁路系统的首次工程实施与应用,通过对0号高加可调整抽汽阀及高加给水旁路的特性试验,研究合理配置机组高加抽汽来配合一次调频及负荷调节,是一种新的节能型辅助一次调频策略,提升了机组经济阀位模式下的一次调频能力。

1 常规一次调频方式

1.1 高调节流配汽方式下的调频方式

以某1 050 MW超(超)临界发电机组为例,汽轮机采用上海汽轮机厂制造的超超临界、一次中间再热、单轴、四缸四排汽、双背压、凝汽式汽轮机,机组型号为N1050-27/600/600。针对该类型汽轮机组(TC4F)的统计学试验结果表明:完全响应6%的一次调频能力,其汽轮机高压调门(简称“高调”)开度应不高于31%,提升机组一次调频能力最直接有效的手段是提升高调压损,降低机组经济性换取一次调频和负荷调节能力。

该类型机组在600 MW下提升主汽调阀1%的压损煤耗约上升为0.33 g[1],所以不少节流配汽机组通过滑压优化,使得在大部分负荷范围内高调开度维持在37%~45%,力求保证机组负荷响应速度的同时,获得更高的运行效率。从实际情况看,当机组处于快速加负荷阶段,高调几乎全开,若电网此时有调频需求,机组已基本丧失一次调频能力。

综合兼顾满足一次调频要求及减少节流损失、提高机组效率的需求,应寻找和发掘超(超)临界发电机组的蓄热能力,结合机组调节需求制定合理的经济性运行方式。

1.2 补汽阀配合下的调频方式

该机组在高压缸两侧主汽门后、调门前各引一个管道,接入一个外置补汽阀。主蒸汽从主汽门后引出进入高压缸第五级后,与第五级动叶出口相通。设计之初,是使部分主蒸汽通过补汽阀节流直接进入高压缸第五级后,增大通流面积及蒸汽量,从而达到增加机组出力、稳定电网频率的目的。

但在同类型机组的运行和阀门特性试验中可知,开启补汽阀将部分主蒸汽节流后直接引入高压缸内,蒸汽汽流对汽缸内汽流产生较大的扰动,汽轮机轴系振动会加剧,危及机组安全运行。因此,在实际运行过程中,补汽阀大多被限制阀位或者不投入运行。

目前,有部分该类型机组进行了补汽阀的稳流改造,降低了补汽阀投运对机组1—2号瓦的振动影响,后期可能会成为有效的调频方式之一。

1.3 凝结水节流配合下的调频方式

凝结水调频对负荷的提升响应较快,负荷持续时间相对较长,对于电网一次调频和AGC(自动发电控制)均有辅助调节功能,与高调门配合对相同负荷调节量有明显的节能效益。但其边界条件复杂,需要兼顾除氧器与热井工质的水位,负荷调节能力受到低加抽汽量的限制,虽然调节幅度可以自行控制,但负荷调节总量有限。

2 高加旁路系统技术实施

2.1 高加旁路系统工艺流程

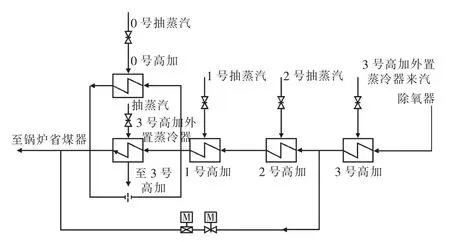

该机组高加回热系统共设置3台全流量的1—3号高加、1台30%流量的外置蒸汽冷却器以及1台70%容量的0号高加,汽轮机共有8级不调整抽汽和1级可调整抽汽。高压回热系统设置可调节给水旁路和1级可调节回热抽汽阀。系统从3号高加出口设置给水小旁路至0号高加出口,其旁路流量约为主给水管道流量的25%,旁路管道上设置气动调节阀,用于控制流经高加主路的给水流量,其工艺流程如图1所示。

图1 高加旁路系统工艺流程

2.2 高加旁路系统的一次调频功能设计

本系统的辅助调频设计原理是利用锅炉省煤器的蓄热,有限地降低省煤器的给水温度,换取负荷的短期提升。当电网频率过低时,开启给水调频小旁路,排挤进入各级高加的抽汽量,增加汽轮机做功能力,从而达到增加机组出力,稳定电网频率的目的。

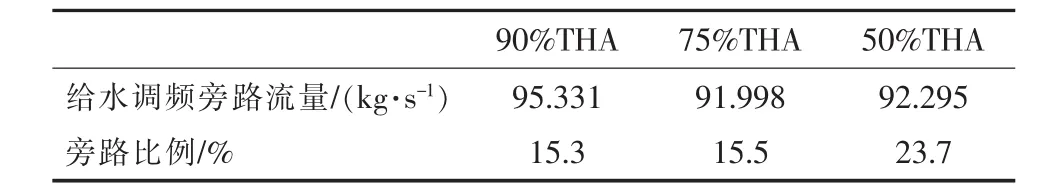

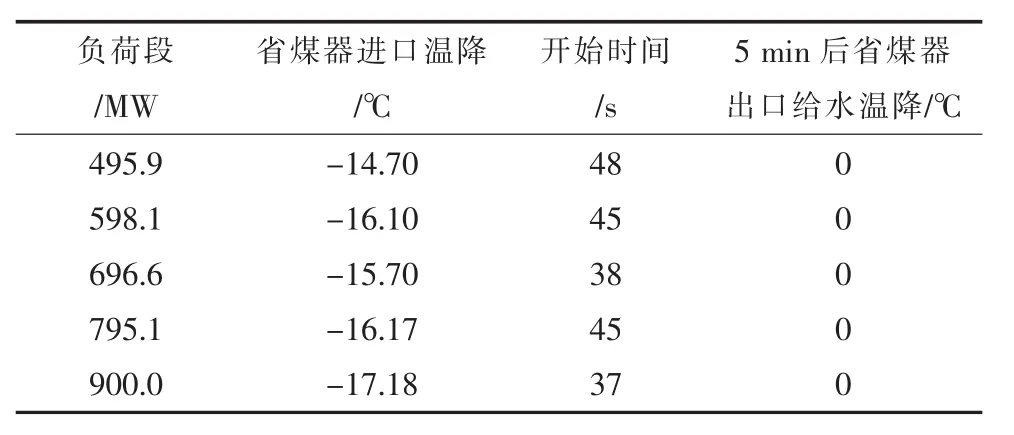

按照设计各工况下,机组按照汽轮机出力增加15 MW,所需旁路给水流量基本相同。其中,50%THA(热耗率验收工况)时旁路比例最高,如表1所示。

表1 给水旁路流量核算

3 高加旁路系统一次调频特性试验

为了准确评估高加旁路系统在机组各负荷段的负荷调节特性及运行的边界条件,针对不同工况,开展了3组对比试验,分别为机组常规模式下的一次调频试验、高加旁路特性试验、高加旁路配合下的一次调频特性试验。

3.1 机组常规模式下的一次调频试验

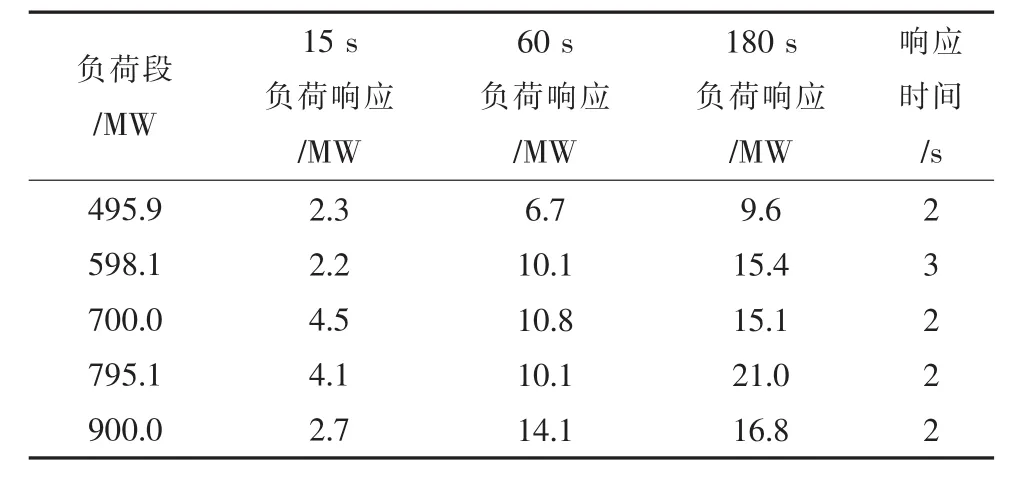

机组处于CCS(协调控制系统)模式、一次调频投入,给水调频小旁路不投入,强制汽轮机转速为2 989 r/min;记录试验时机组负荷变化的趋势和幅度,60 s后将转速恢复为3 000 r/min。试验分500 MW,600 MW,700 MW,800 MW,900 MW共5个负荷段进行,记录负荷响应、响应时间、主蒸汽压力、高调开度等数据,见表2。

表2 机组常规模式下的一次调频能力测试

3.2 高加旁路特性试验

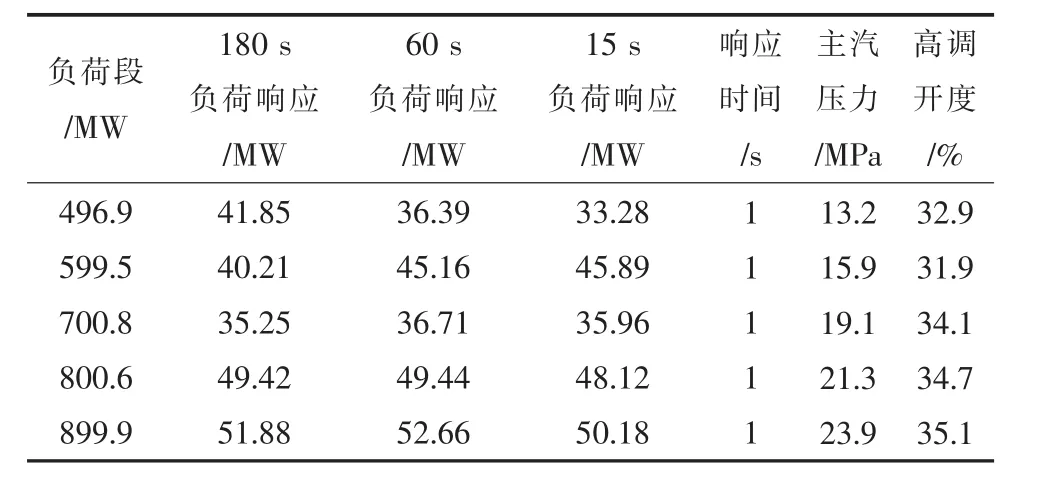

机组AGC和CCS模式以及一次调频功能撤出,处于BI(锅炉输入控制)模式。锅炉指令、燃料、给水、风量保持不变,待系统稳定,限制汽轮机高调开度至当前阀位,调节给水调频小旁路调节阀开度由0%至100%。试验分为500 MW,600 MW,700 MW,800 MW,900 MW 5个负荷段进行,试验同时获得各负荷段负荷响应以及给水温度变化数据,见表3、表4。

3.3 高加旁路配合下的一次调频特性试验

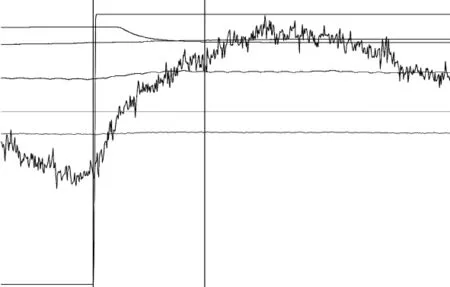

试验前投入给水调频小旁路,试验方法与常规模式下的一次调频试验相同,800 MW及900 MW试验的特性曲线如图2、图3所示,试验结果见表5。

表3 给水调频小旁路负荷响应

表4 给水调频小旁路响应后给水温度变化

表5 高加旁路配合下的混合调频测试结果

图2 800 MW高加旁路配合下的一次调频试验

4 试验结果及边界条件分析

4.1 负荷特性

在当前设计规模下的高加旁路,依据本次特性试验结果可以得到以下结论:

图3 900 MW高加旁路配合下的一次调频试验

(1)高加给水旁路在1 min有着较快和较大幅度的负荷响应,其负荷提升能力与高加抽汽量正相关(实际功率)。在试验区间下,平均1 min响应量达到10 MW,最高14 MW;3 min最大响应为21 MW,平均响应17 MW。

(2)负荷响应时间在2 s以内,从特性试验曲线可以直观看出,高加旁路的负荷调节特性是慢爬行过程,且具有持续提升和稳定的负荷调节特性,这与高调负荷调节特性快速不持久形成互补和对比。尤其对于应对直流闭锁下的大频差一次调频有着较好的调节特性。

(3)从表2和表5可以看出,600 MW时在高调阀位开度几乎相同的情况下(均为31.9%),高加旁路配合下的一次调频效果为45.16 MW,明显优于常规高调的一次调频效果(32.03 MW);在800 MW时,调频效果相同的情况下(约为50 MW),高加旁路参与下的高调开度为34.7%,常规一次调频的高调开度31.5%。高加给水旁路配合下的机组调频能够有条件有效降低高调节流损失,是一种有效的节能型负荷调节手段。

4.2 运行边界条件

高加旁路技术实施的本质是利用省煤器的蓄热,短期、有限地降低给水温度,实现负荷提升,其边界限制条件较少,主要影响因素为给水温降和高加液位调节。在特性试验中可以看到:

(1)各负荷区间下的给水温度降幅最大为17℃,且不会一直降低。对于机组一次调频实际情况2~4 r/min的频差调节占据了大部分的情况,大频差的一次调频响应次数较少,因此短期的给水温度降低对于高加和省煤器管道几乎无影响。

(2)在几次特性试验过程中,虽然省煤器进口给水温度有明显的温降,但省煤器出口温度在试验期间几乎没有变化,其对锅炉水冷壁的吸热量几乎没有影响,对机组的协调控制无负面影响,同时,也体现出了省煤器的巨大热容利用空间,再对以往多台机组的高加解列试验结果观察,在高加解列后省煤器出口给水温降变化点为3~10 min。这就为高加抽汽配合电网低频支援提供了条件。

(3)对于试验过程中的高加液位波动,可以通过增加正常疏水阀的前馈,有效避免高加旁路动作时对液位的影响。

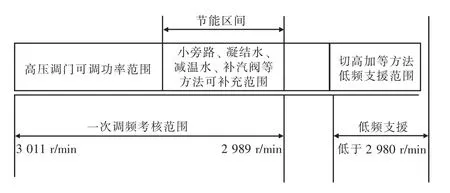

4.3 高调经济开度的一次调频策略

根据特性试验结果,按照图4的一次调频控制策略框架,设计了给水旁路的控制参与下的一次调频控制逻辑。

图4 节能型一次调频控制策略

逻辑实施后,机组优化了滑压曲线,减少各负荷区间的滑压设定0.3~0.5 MPa,高调平均开度由32%提升至37.5%,高调压损由12%降低至9.6%。经一次调频试验,机组满足±4 r/min与±6 r/min的一次调频要求,750 MW以上负荷几乎能够满足-11 r/min的调节要求。

5 结语

高加旁路系统设置给水调频技术,通过调节进入高加给水流量,达到一次调频目的。相对于高调节流调节、补汽阀调节、凝结水调节等常规调频方式,基于高加旁路系统的调频方式具有负荷响应快、调节幅度大、持续时间长、节流损失小、边界限制条件少等优点,能够保证机组安全性的前提下,有效提高运行经济性。

基于高加旁路系统一次调频技术的运用,是特高压接入电网后,机组提升负荷调节灵活性的重要手段,也是机组对受端电网抵御外来电带来隐患的重要保证,更是特高压受端电网在应对重大节点保证电力供应和电能品质的重要途径。