径向夹持载荷作用下海洋柔性管骨架层的静力特性研究

2018-10-13祝效华雷清龙汤历平

祝效华,雷清龙,刁 飞,汤历平

(1.西南石油大学机电工程学院,四川成都 610500;2.海洋石油工程股份有限公司设计公司,天津 300450)

海洋柔性立管(以下称柔性管)是海洋平台与海底油田之间的桥梁,是深海油气开采系统中的关键部分,承担运输油气和注水等重要任务,被誉为“海洋石油中的生命线”[1]。由于海洋柔性管具有安装便捷、可回收、与平台耦合较弱以及设计空间大等优点,应用于海洋油气资源开发的管道中约85%为柔性管[2_4]。海洋柔性管是由金属层和聚合物层共同组成的具有多层复合结构的管,各层具有不同的几何形式、材料特性及特定功能[5_6]。海洋柔性管典型的失效模式包括外护套层破坏、过度弯曲、复合材料老化、径向屈曲、过度变形及压溃失效等,其中,过度变形和压溃失效占海洋柔性管失效模式的比例较大。API RP 17B[7]在柔性管抗外压设计中规定,忽略其他层的贡献,仅对骨架层进行抗压溃设计,以留出更多的安全冗余度。但API采用的是经典弹性理论模型,不能准确得出骨架层的压溃特性。因此,开展骨架层径向压缩行为研究,对海洋柔性管骨架层的压溃失效及椭圆化分析具有重要意义。

在用解析法分析研究骨架层径向压缩行为时,主要依据S.P.Timoshenko等人[8]建立的弹性稳定理论,先将复杂的骨架层截面等效为矩形截面,再根据中心线为圆形的细杆挠曲线微分方程求解径向压力下的压缩位移。该方法在一定程度上能够反映骨架层的径向压缩特性,但是仍存在以下问题:1)骨架层复杂的几何截面和材料属性难以完全等效;2)骨架层相邻表面在外力作用下可能发生相对滑动,解析法将其截面视为连续的整体截面,无法计入可能产生的层间滑动;3)未考虑制造缺陷等原因而存在的初始椭圆度,API指出在无测量数据的前提下初始椭圆度默认为0.2%[7]。在以往的研究中,R.Cuamatzi-Melendez 等人[9]通过数值方法分析了骨架层受均匀外压下的压溃特性,并得出骨架层临界压溃载荷;Wang Wei等人[10]采用各向异性壳进行抗径向压缩分析,但结果与真实解存在差距;C.P.Pesce等人[11]建立了真实骨架层的三维有限元模型,并计入层间滑动,但计算时难以收敛;任少飞、王彩山等人[12_13]利用数值模型分析了骨架层受两点对压时的压溃特征。

柔性管在安装过程中首先通过张紧器,张紧器又可分为两点式、三点式和四点式等。张紧器使用不当会影响柔性管的使用寿命或直接导致其失效,因此开展骨架层过张紧器的承载能力分析,以指导现场作业。基于以上问题,笔者采用数值模拟方法,建立了考虑材料非线性的骨架层有限元模型,研究了在径向夹持载荷作用下,层间接触和压块数量对骨架层径向压缩特性的影响。

1 三维数值模型

1.1 骨架层结构及材料的非线性

以内径为203.3 mm的骨架层为研究对象,其截面形状与具体的几何尺寸如图1所示(图1中,数据单位均为mm)。设材料弹性模量为193 GPa,泊松比为0.3,密度为7 850 kg/m3。铺设角一般为86.0°~87.5°,但其对骨架层径向压缩特性的影响较小[12],为提高计算效率,模型中忽略铺设角的影响。

图1 骨架层剖面参数Fig.1 Profile parameters of the skeleton layer

骨架层应力_应变关系采用Ramberg-Osgood公式[14]:

(1)

式中:ε为等效应变;σ为等效应力,MPa;E为弹性模量,MPa;c1和c2为骨架层材料特定参数,分别为3/7和10;σy为骨架层屈服应力,本文取值600 MPa。

骨架层的应力_应变曲线如图2所示。

1.2 两点对压数值模型

根据几何模型与加载的对称性,建立了如图3所示的1/2圆环模型。由于骨架层所受径向载荷并非直接作用在骨架层上,因此设置2个压块用来施加径向载荷。

骨架层网格划分如图3所示。沿骨架层厚度方向划分4个单元,1/2圆周方向等分为150份,全局网格尺寸为1 mm×1 mm×1 mm。由于压块刚度远大于骨架层刚度,为简化模型,设压块为刚体,在压块边缘线中点处创建刚体参考节点Q1和Q2,设压块网格单元尺寸为10 mm。为防止网格产生体积自锁,骨架层与压块均采用C3D8I单元(八节点线性六面体单元,非协调模式)。

图2 骨架层的应力_应变曲线Fig.2 Stress-strain curve of the skeleton layer

图3 骨架层数值模型与网格划分结果Fig.3 Numerical model of skeleton layers and meshing results

边界条件及加载设置:限制骨架层z=0 mm处所有节点除y向以外的自由度;限制Q1和Q2除y向以外的自由度。为避免模型出现刚体位移,选取骨架层y=0 mm处某个节点限制y向自由度;限制骨架层两侧边界节点轴向自由度。向两压块参考点Q1和Q2处缓慢施加对径压缩力。

骨架层数值模型中接触对如图3中黑色粗线所示,采用2种接触方式:1)相邻接触表面采用面面绑定约束,即假定层间不会发生相对滑动;2)采用通用接触,切向接触采用罚接触方式,设置不同的摩擦系数值,法向接触采用“硬”接触。

1.3 三点径向压缩数值模型

柔性管骨架层三点径向压缩模型及其网格划分如图4所示。该模型中,3个压块沿周向均匀分布。为施加边界条件和加载方便,分别在点B和点C处的压块上建立局部坐标系,将骨架层沿圆周方向切割为6等份。

图4 三点径向压缩数值模型及网格划分Fig.4 Numerical model and meshing of three-point radial compression

边界条件:选取骨架层上与3个压块初始接触的任意3点(A,B和C),限制该3点除径向以外的所有自由度,限制骨架层两侧边界节点的轴向自由度,限制3个压块参考点除径向以外的所有自由度。加载设置:向3个压块参考点缓慢施加径向力。模型接触设置:采用与两点对压模型相同的2种接触方式。

2 解析模型及数值模型验证

2.1 两点对压解析模型

为对比解析模型与数值仿真模型的差异,并验证数值模型的有效性,建立了骨架层径向压缩解析模型。该解析模型假定层间不发生相对滑动,将复杂的骨架层截面等效为矩形截面,再将其等效为圆环细杆结构。根据单位长度弯曲刚度相等可得到骨架层的等效厚度[15]:

(2)

式中:teq为骨架层的等效厚度,mm;IGmin为最小主惯性矩,mm4;A为骨架层截面面积,mm2。

通过计算得到图3所示骨架层的截面面积为156.9 mm2,最小惯性矩为658.26 mm4。

两点对压下骨架层径向位移为[8]:

(3)

式中:ω为骨架层径向位移,mm;p为径向压缩力,N;R为骨架层截面等效半径,mm;I为骨架层截面惯性矩,mm4;θ为任意截面与水平面的夹角,rad。

2.2 三点径向压缩解析模型

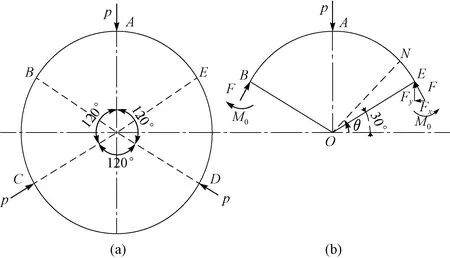

与两点对压解析模型类似,将骨架层等效为矩形截面圆环细杆结构,其受力如图5(a)所示。根据结构及加载的对称性,取如图5(b)所示1/3圆环作为研究对象,其中B,E点位置处的力F(可分解为Fx和Fy)与圆环相切,M0为截面OB和OE的初始弯矩,N·m。

图5 三点受压圆环受力示意Fig.5 A force diagram of three-point compression ring

根据图5(b),可求得:

(4)

故有:

(5)

(6)

S.P.Timoshenko等人[8]建立的中心线为圆形的细杆挠度曲线微分方程为:

(7)

半径为R的圆环在径向压缩力p作用下,任意截面ON的弯矩为:

(8)

根据Castigliano定理[16],圆环的应变能为:

(9)

式中:U为圆环应变能,J;M为圆环任意截面的弯矩,N·m。

应变能U对初始弯矩M0的偏导数,等于圆环截面OE的转角,而OE截面转角为0,于是有:

(10)

可进一步得到:

(11)

将式(8)代入式(11),可求得:

(12)

将式(8)和式(12)代入式(7),得:

(13)

解得:

(14)

(15)

(16)

将式(15)、式(16)代入式(14),得:

(17)

在数值模型中,两点对压模型只建立了1/2圆环,相应的载荷也只施加一半,即每个压块施加500 N载荷,三点压缩模型则在每个压块上施加1 000 N载荷。解析模型与数值计算结果见表1。

表1骨架层两点、三点压缩的径向位移

Table1Thetwo-point/three-pointcompressionradialdisplacementsofskeletonlayers

计算模型径向位移/mm偏差,%两点压缩三点压缩两点压缩三点压缩解析模型-0.752 0-0.161 1数值模型(绑定)-0.752 5-0.147 20.078.68数值模型(μ=0)-1.073 0-0.345 042.69114.02数值模型(μ=0.1)-1.074 0-0.332 542.82106.27数值模型(μ=0.2)-1.073 0-0.322 342.6999.94数值模型(μ=0.3)-1.071 0-0.314 542.4295.10

由表1可知,解析解与数值解中接触面采用绑定约束结果相近,其中两点压缩模型径向位移偏差为0.07%,三点压缩模型径向位移偏差为8.68%。考虑层间滑动时偏差明显增大,两点压缩径向位移偏差均大于42%,而三点压缩径向位移偏差更是大于95%。说明层间滑移是骨架层径向压缩行为中不可忽略的因素,解析模型不能有效地描述骨架层径向压缩行为。此外,摩擦系数μ对径向位移的影响不大,因此在以下分析中均采用数值模拟的方法,且μ取0.1。

3 骨架层径向压缩特性分析

3.1 压块数量对骨架层径向位移的影响

由表1可知,采用相同的计算方法,每个压块施加相同的载荷,骨架层两点压缩与三点压缩径向位移相差很大,解析模型中两点压缩径向位移是三点压缩的4.67倍,数值模型(μ=0.1)中两点压缩径向位移是三点压缩的3.11倍,可见受压点数量是影响骨架层径向位移的重要因素。为进一步认识压缩点数量对骨架层径向压缩行为的影响,利用数值模拟方法对压块数量分别为4和5个时的径向位移进行分析。数值模型与之前类似,每个压块施加1 000 N径向力,径向位移结果如图6、图7及图8所示(CSYS-1表示该模型中所建立的极坐标系)。

图6 四点压缩径向位移结果Fig.6 Results of four-point compression radial displacement

图7 五点压缩径向位移结果Fig.7 Results of five-point compression radial displacement

图8 不同压块数量下的径向位移Fig.8 Radial displacements with different numbers of lock blocks

由图8可知,在骨架层受到1 000 N径向压缩力时,随着压块数量增大,骨架层径向位移不断减小,且减小趋势逐渐放缓。说明压块越多,对骨架层径向位移的影响越小。在现场作业过程中,过多的压块会造成设备的繁琐,所以在满足正常作业的同时,尤其在压块数量大于4个时,应尽量减少压块数量。

3.2 骨架层压溃分析

为充分了解骨架层的径向压缩特性,建立了不含初始椭圆度和含0.2%初始椭圆度的骨架层几何模型。利用数值计算方法,分别在压块数量为2,3和4个时,施加压块足够大的径向位移,得到如图9、图10所示的骨架层压溃特征。

图9 骨架层受力与径向位移的关系Fig.9 The relationship between skeleton layer loading and radial displacement

图10 骨架层应力与径向位移的关系Fig.10 The relationship between skeleton layer stress and radial displacement

由图9可知,骨架层所受压力经历了线性上升、非线性缓慢上升和下降3个阶段,力的最大点即为骨架层压溃的临界载荷点。随着压块数量增多,骨架层所受压力与骨架层径向位移的比明显增大,即骨架层的径向压缩刚度增大。在线性上升段阶段,压块数量为2,3和4个时的骨架层径向压缩刚度分别为0.92,3.44和7.52 kN/mm。此外,含0.2%初始椭圆度的骨架层临界压溃值略有下降,且随着压块数量增加下降越明显。

图10为不含初始椭圆度的骨架层模型在不同压块数量时的π/2截面处径向位移与von Mises应力的关系曲线。该曲线显示了骨架层压溃过程中弹性变形和塑性变形的应力变化。与图9的结果相同,压块数量越多,骨架层进入屈服阶段越快,所承受的径向位移就越小。

3.3 柔性管通过张紧器径向压缩分析

柔性管在安装过程中,首先通过张紧器。张紧器夹持力过小则无法拖动柔性管,过大则容易导致柔性管直接压溃或影响其寿命。因此文献[7]中规定,柔性管通过张紧器时,椭圆度不得超过3.0%,卸载后塑性椭圆度不得大于0.2%,椭圆度为:

(18)

式中:e为椭圆度;Dmax和Dmin分别为对应骨架层的最大外径和最小外径,mm。

当压块数量为2个时,由式(3)可得,骨架层在受压过程中,π/2截面处有最小外径Dmin;水平截面处有最大外径Dmax。因此:

Dmax=2(Ro+ω0)

(19)

(20)

将式(19)、式(20)代入式(18)并忽略分母中微小量,得:

(21)

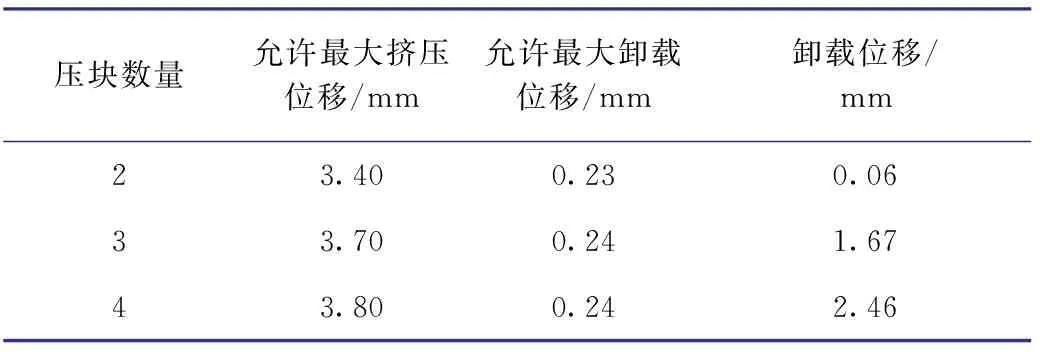

表2张紧器最大挤压位移及卸载位移

Table2Themaximumextrusiondisplacementandunloadingdisplacementofthetensioner

压块数量允许最大挤压位移/mm允许最大卸载位移/mm卸载位移/mm23.400.230.0633.700.241.6743.800.242.46

由表2可知,压块数量为2个时,施加最大挤压位移并完全卸载后,骨架层产生0.06 mm的塑性变形,椭圆度小于API规定的0.2%。而压块数量为3和4个时,残余卸载位移大于允许最大卸载位移,因此该API规定只适用于压块数量为2个时的工况,而压块数量为3和4个时,需重新定义柔性管在通过张紧器时的最大载荷。为此,利用数值方法,缓慢施加一定位移后卸载,当卸载位移等于允许最大卸载位移时,即达到最大挤压位移,计算结果见表3。

表3柔性管通过张紧器时的张紧器最大载荷

Table3Themaximumloadonthetensionerwhenflexibleriserpassesthroughthetensioner

压块数量最大挤压位移/mm最大夹持力/N卸载位移/mm23.403 176.60.0631.866 717.40.2441.309 712.30.24

表3所给出的压块挤压位移和夹持力为张紧器最大载荷,现场应用时,建议不超过以上取值,以免柔性管发生过度变形或压溃,导致柔性管失效或影响其使用寿命。

4 结 论

1) 骨架层解析模型与考虑层间绑定约束的数值模型计算结果相吻合,但数值模型考虑层间滑移后径向位移明显增大,说明层间滑动是骨架层径向压缩行为中必须考虑的因素,而摩擦系数对骨架层径向压缩位移影响不大。

2) 压块数量是骨架层径向压缩行为中的重要影响因素之一,压块数量越多,骨架层压缩刚度越大,允许径向压缩力越大,但允许径向压缩位移越小,建议压块数量不要超过4个。

3) 通过数值方法对骨架层的加载及卸载进行分析,得到了柔性管在通过张紧器时不同压块数量所对应的最大加载位移和最大夹持力。