电压对电刷镀纯钴镀层组织和性能的影响

2018-10-13杨阳唐振叶雄宋皓阳振宇

杨阳, 唐振, 叶雄, 宋皓, 阳振宇

(陆军装甲兵学院,北京 100072)

0 引言

电刷镀技术的起源比有槽电镀的稍晚,但是目前电刷镀技术已经日臻完善[1]。电刷镀技术是在有槽电镀的基础上逐渐形成的,起初是为了拓展有槽电镀技术,补齐电镀技术的缺口[2]。与槽镀不同的是,电刷镀的电流密度较大,沉积速率大大提高。工作时,使用的镀笔与镀件要具有一定的转动速率,得到断续的结晶镀层,使得镀层结构细化并得到高密度的位错,最终使得镀层具有很好的致密度、硬度以及耐磨性[3-4]。电刷镀技术作为一种表面工程技术,已经成为非常重要的机械类零部件表面维修与强化方式[5]。试验研究表明[6-8],Co镀层具有良好的抗氧化性、耐蚀性以及耐磨性。Co镀层可控制与Ti合金组成摩擦副时的磨损[9]。该复合镀层在干燥环境中,抗高温氧化、耐磨损的最佳温度为300~800℃,并且在高于300℃环境中工作时,表面会生成一层氧化釉膜,显示出优越的耐磨性能[10-12]。

本文采用电刷镀方法在GH4169表面制备了纯Co镀层。研究了不同电压参数对Co镀层的表面形貌、相结构、显微硬度和耐磨性的影响。

1 实验过程

1.1 镀液成分及实验工艺

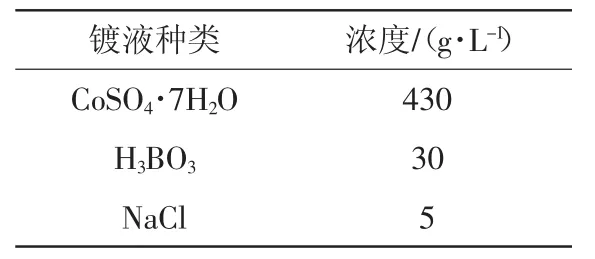

本文所采用的镀液配方如表1所示。

电刷镀前,对工件表面进行预处理:砂纸打磨→电净→活化→电刷镀特殊镍→电刷镀Co镀层→去离子水冲洗→无水乙醇冲洗→吹干→测试。完成每一道工序后都对工件表面进行去离子水清洗。温度为25℃,pH=4.0,使用电压为10、12、14、16、18、20、22、24、26、28V。

表1 镀液配方

1.2 实验设备及材料

试验所用设备为DSD-7S-S刷镀电源型直流电刷镀电源,采用QJDSD型号的石墨镀笔。刷镀阴极材料选用GH4169高温合金,该合金的成分质量分数为:C(0.02%~0.06%),Cr(17%~21%),Ni(50%~55%),Nb(5.0%~5.5%),B(不大于0.06%),Mg(不大于0.01%),Bi(不大于0.001%),Sn(不大于0.005%),Pb(不大于0.001%)。试样尺寸为15 mm×30 mm×3 mm。

1.3 镀层性能表征

采用Nova Nano SEM450/650型场发射扫面电子显微镜(FE-SEM)观察镀层的表面形貌。利用TR-2000型表面粗糙度测量仪测量复合镀层表面粗糙度,行程为8 mm。采用Buehler自动显微硬度仪测试复合镀层的显微硬度,载荷0.2 N,保持10 s,每个镀层测10个位置,计算平均值。采用CETR-3型摩擦磨损试验机测试镀层的摩擦因数,载荷为5 N,摩擦副为直径6 mm的GCr15钢球,摩擦频率5 Hz,摩擦行程4 mm,时间15 min。

2 结果与讨论

2.1 电压对Co镀层表面形貌的影响

图1为不同电压下所得Co镀层的表面形貌。从图1可知,Co镀层表面无裂纹。电压为10 V时(图1(a)),镀层表面的颗粒粗大,颗粒之间有空隙,复合镀层中致密度较低;当电压为22 V(图1(d))时,所得镀层致密度大大增加,镀层平整度也得到改善;当电压为28 V时(图1(j)),Co镀层的致密度最大,镀层最均匀,表面最平整。通过对比不同电压下的镀层,可以发现随着电压的增大,镀层密度逐渐增加,平整度不断改善。综合分析认为这是因为随着电压的升高,形核率提高,晶粒尺寸减小,镀层晶粒之间的空隙逐渐减小,镀层表面变得平整而致密。

图1 不同电压下所得Co镀层的表面形貌

2.2 电压对Co镀层表面粗糙度的影响

由图 2知,在电压10~22 V的变化范围内,镀层的表面粗糙度随着电刷镀电压的升高而不断下降,这是因为随着电压的升高,阴极极化现象增强,Co晶粒的形核率增加,晶粒逐渐变得细小,镀层愈发平整,则镀层的表面粗糙度逐渐下降,当电压超过22 V时,电压过大导致Co晶粒的沉积太快,以至于来不及沉积到“深洼处”,电压越大,这种趋势越明显,导致镀层的表面粗糙度上升。

图2 不同电压下所得钴镀层的表面粗糙度

2.3 电压对Co镀层结构的影响

图3 不同电压下钴镀层XRD谱图

通过X射线衍射对复合镀层进行结构分析,从图3中可以看出,Co镀层包含以下两种结构:样品在2θ为40.215°、42.605°、47.433°、51.181°等角度时有明显的衍射峰,这些峰分别对应于PDF卡(35-0804)Co的(230)、(150)、 (060)、(051)晶面的特征峰。镀层样品在2θ为44.762°、75.939°、92.537°角度时有明显的衍射峰,这些峰分别对应于PDF卡(05-0727)Co的(002)、(110)、(112)晶面衍射峰。

2.4 Co镀层的显微硬度

图4 不同电压下所得Co镀层显微硬度

图5 不同电压下所得Co镀层的摩擦因数和磨痕宽度

图4为Co镀层的显微硬度随电压增大的变化趋势。从图4中可以看出,随着电压的不断升高,在10~22 V范围内,Co镀层的显微硬度升高;当电压高于22 V时,随着电压的提高,Co镀层的显微硬度减小。当电压为10~16 V时,镀层的硬度提高不明显;继续增大电压,镀层硬度显著提高;这是镀层内部晶粒细化的结果。继续增大电压并高于22 V时,硬度呈现下降趋势,镀层表面因电流密度过大受到烧伤而呈暗黑色,无法获得较为光洁的镀层。

2.5 Co镀层的耐磨性

图5为不同电压下所得Co镀层的摩擦磨损实验结果。由图5可知,在10~22 V范围内,随电压增大,Co镀层的摩擦因数和磨痕宽度减小,即镀层的耐磨性不断改善。随着电压的升高,镀层硬度上升,使得镀层的耐磨性逐渐改善。而当电压达到22 V时,镀层的摩擦因数和磨痕宽度增大,即镀层的耐磨性不断下降,这是由于镀层硬度降低引起的。钻镀层之所以耐磨是因为在磨损过程中,表面生成的Co3O4釉质膜有利于提高其耐磨性能;但另一方面,若釉质膜被磨损掉成为磨屑,则会加速材料的磨损[13]。

3 结 论

1)电刷镀纯Co镀层,刷镀电压过高或过低都不能获得质量良好的镀层;2)当刷镀电压为22V时,Co镀层表面均匀、致密,硬度和耐磨性也最好;3)Co镀层的硬度和耐磨性与镀层晶粒大小有关。