动态矩阵控制算法在蓄热式加热炉中的应用仿真

2018-10-12马翠红王俊琦孟凡伟

马翠红 王俊琦 孟凡伟

摘 要: 针对传统PID控制算法不能满足纯滞后、大惯性的蓄热式加热炉温度控制系统工艺需求的问题,提出基于动态矩阵控制的炉温控制算法。首先介绍动态矩阵控制的原理,然后将其运用在蓄热式加热炉的温度控制系统中,通过Matlab软件对炉膛温度模型进行仿真,最后将本算法与传统PID控制算法进行比较分析。仿真结果表明,应用动态矩阵控制算法对蓄热式加热炉温度进行控制时效果更佳,动态性能更优,是一种拥有广泛应用前景的控制算法。

关键词: 动态矩阵控制; PID控制; 控制算法; 蓄热式加热炉; 温度控制系统; 模型仿真

中图分类号: TN876?34; TP391.9 文献标识码: A 文章编号: 1004?373X(2018)19?0104?04

Abstract: Since the traditional PID control algorithm can′t satisfy the technical requirements of regenerative heating furnace temperature control system for pure lag and big inertia, a furnace temperature control algorithm based on dynamic matrix control is proposed. The control principle of dynamic matrix is proposed, and applied to the temperature control system of regenerative heating furnace. The Matlab software is used to simulate the furnace box temperature model. The proposed algorithm is compared with the traditional PID control algorithm. The simulation results show that the dynamic matrix control algorithm has better control effect and higher dynamic performance for regenerative heating furnace temperature control, and is a perfect control algorithm with widespread application prospect.

Keywords: dynamic matrix control; PID control; control algorithm; regenerative heating furnace; temperature control system; model simulation

0 引 言

蓄热式加热炉是基于蓄热式燃烧技术的大型熱工设备,目前我国普遍使用的炉型为三段式加热炉,其结构主要包含预热段、加热段以及均热段[1]。预热段在进料端,此处温度相对较低,预热方式主要是通过烟气余热进行热传递,提高设备对热能的利用率。加热段一般位于炉体的中间,其主要任务是为炉子提供足够的热量对炉内的产品进行加热,加热段炉体温度相对较高,能够使产品迅速达到所需的温度。均热段的位置处于炉子的出料端,在此段炉内温度与产品加热的预定温度相差较小,均热段能够确保钢坯出炉时各断面温度尽可能分布均匀。蓄热式加热炉设置了若干组成对排列的蓄热室,工作时可预热待燃烧的空气或煤气,具有较高的余热回收利用率及含氮污染物排放低等优点,目前普遍应用于冶金工业的加工生产工序中[2]。

随着冶金钢铁工业的发展,国内外企业对加热炉温度控制系统的控制品质的要求越来越高,蓄热式加热炉温度控制系统具有大滞后、大惯性、干扰因素多等特点,运用传统PID控制算法很难达到较为理想的效果,因此需要提出一种新型的控制算法来满足加热工艺的需求[3?4]。动态矩阵控制是21世纪以来在冶金钢铁领域受到越来越多应用的一种增量式预测控制算法。本文分析动态矩阵控制原理,应用动态矩阵控制算法对蓄热式加热炉炉温控制系统进行调控,借助Matlab仿真软件分别对动态矩阵控制算法和传统PID控制算法控制下的炉温模型进行仿真,并对二者的性能指标进行对比分析。

1 动态矩阵控制原理

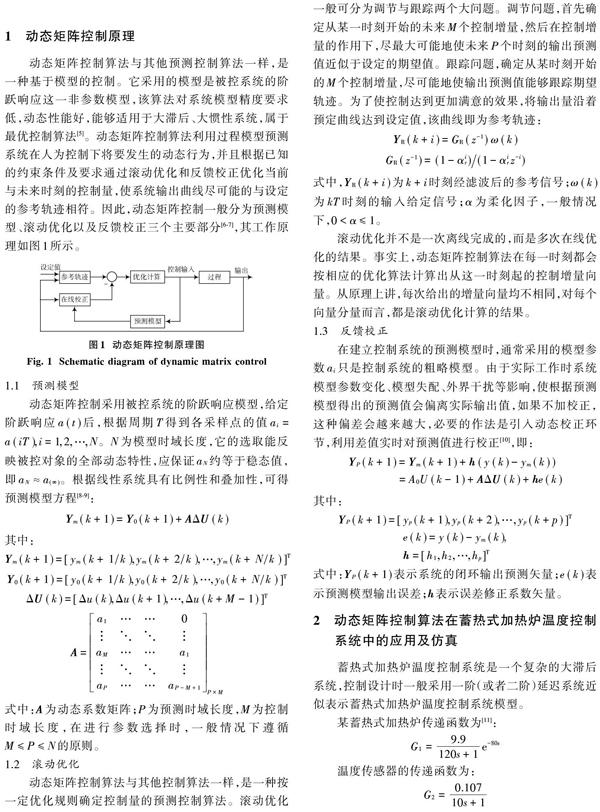

动态矩阵控制算法与其他预测控制算法一样,是一种基于模型的控制。它采用的模型是被控系统的阶跃响应这一非参数模型,该算法对系统模型精度要求低,动态性能好,能够适用于大滞后、大惯性系统,属于最优控制算法[5]。动态矩阵控制算法利用过程模型预测系统在人为控制下将要发生的动态行为,并且根据已知的约束条件及要求通过滚动优化和反馈校正优化当前与未来时刻的控制量,使系统输出曲线尽可能的与设定的参考轨迹相符。因此,动态矩阵控制一般分为预测模型、滚动优化以及反馈校正三个主要部分[6?7],其工作原理如图1所示。

1.1 预测模型

动态矩阵控制采用被控系统的阶跃响应模型,给定阶跃响应[a(t)]后,根据周期[T]得到各采样点的值[ai=a(iT),i=1,2,…,N]。[N]为模型时域长度,它的选取能反映被控对象的全部动态特性,应保证[aN]约等于稳态值,即[aN≈a(∞)]。根据线性系统具有比例性和叠加性,可得预测模型方程[8?9]:

式中:[A]为动态系数矩阵;[P]为预测时域长度,[M]为控制时域长度,在进行参数选择时,一般情况下遵循[M≤P≤N]的原则。

1.2 滚动优化

动态矩阵控制算法与其他控制算法一样,是一种按一定优化规则确定控制量的预测控制算法。滚动优化一般可分为调节与跟踪两个大问题。调节问题,首先确定从某一时刻开始的未来[M]个控制增量,然后在控制增量的作用下,尽最大可能地使未来[P]个时刻的输出预测值近似于设定的期望值。跟踪问题,确定从某时刻开始的[M]个控制增量,尽可能地使输出预测值能够跟踪期望轨迹。为了使控制达到更加满意的效果,将输出量沿着预定曲线达到设定值,该曲线即为参考轨迹:

滚动优化并不是一次离线完成的,而是多次在线优化的结果。事实上,动态矩阵控制算法在每一时刻都会按相应的优化算法计算出从这一时刻起的控制增量向量。从原理上讲,每次给出的增量向量均不相同,对每个向量分量而言,都是滚动优化计算的结果。

1.3 反馈校正

在建立控制系统的预测模型时,通常采用的模型参数[ai]只是控制系统的粗略模型。由于实际工作时系统模型参数变化、模型失配、外界干扰等影响,使根据预测模型得出的预测值会偏离实际输出值,如果不加校正,这种偏差会越来越大,必要的作法是引入动态校正环节,利用差值实时对预测值进行校正[10],即:

2 动态矩阵控制算法在蓄热式加热炉温度控制系统中的应用及仿真

蓄热式加热炉温度控制系统是一个复杂的大滞后系统,控制设计时一般采用一阶(或者二阶)延迟系统近似表示蓄热式加热炉温度控制系统模型。

2.1 动态矩阵控制算法仿真

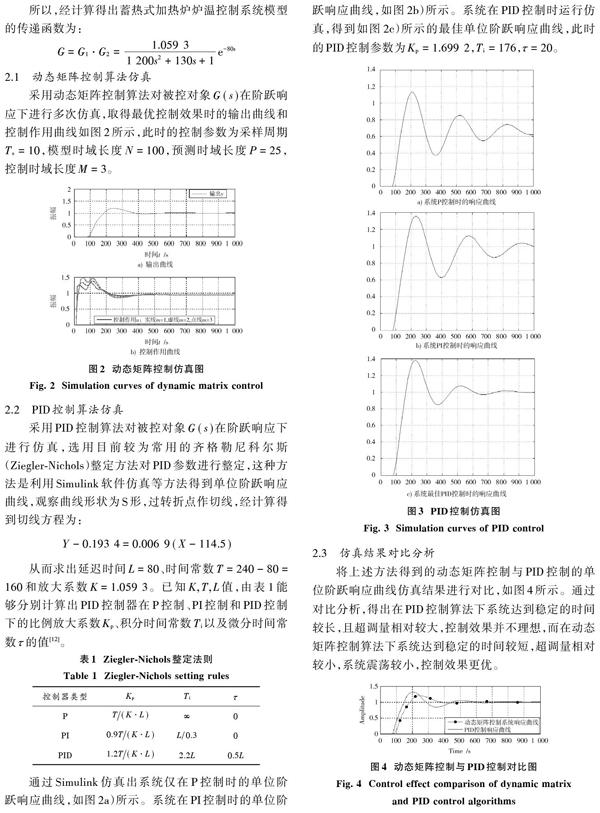

采用动态矩阵控制算法对被控对象[G(s)]在阶跃响应下进行多次仿真,取得最优控制效果时的输出曲线和控制作用曲线如图2所示,此时的控制参数为采样周期[Ts=10],模型时域长度[N=100],预测时域长度[P=25],控制时域长度[M=3]。

2.2 PID控制算法仿真

采用PID控制算法对被控对象[G(s)]在阶跃响应下进行仿真,选用目前较为常用的齐格勒尼科尔斯(Ziegler?Nichols)整定方法对PID参数进行整定,这种方法是利用Simulink软件仿真等方法得到单位阶跃响应曲线,观察曲线形状为S形,过转折点作切线,经计算得到切线方程为:

2.3 仿真结果对比分析

将上述方法得到的动态矩阵控制与PID控制的单位阶跃响应曲线仿真结果进行对比,如图4所示。通过对比分析,得出在PID控制算法下系统达到稳定的时间较长,且超调量相对较大,控制效果并不理想,而在动态矩阵控制算法下系统达到稳定的时间较短,超调量相对较小,系统震荡较小,控制效果更优。

3 结 语

由上述两种控制算法下蓄热式加热炉温度控制系统仿真结果对比得知,目前PID控制算法相对简单且技术成熟,但在处理诸如蓄热式加热炉温度控制系统之类的纯滞后、大惯性系统时整定参数相对繁琐,常常出现小幅震荡以及相对较大的超調量,使温度控制系统需要较长的时间才能重新达到稳定状态,很难得到理想的控制效果。动态矩阵控制算法超调量小,系统达到稳定的时间短、震荡较小,具有较强的稳定性和鲁棒性,控制效果更加理想。与此同时,PID控制在生产过程中得到的传递函数模型很难与实际模型完全吻合,而动态矩阵控制具有对系统模型精度要求低、控制精度高,无模型误差等优点,能够克服蓄热式加热炉在加热工作时的不确定性、滞后性与非线性,并且能够有效地处理过程被控量和操纵变量中的各种元素。

动态矩阵控制是一种基于计算机控制技术,具有预测功能的增量式算法,该算法能够将模型预测出的信息进行综合分析与运用。动态矩阵控制还利用反馈校正和滚动优化提高算法的稳、准、快特性。随着计算机控制技术的发展和人们对矩阵理论的深入研究,更加优化的动态矩阵控制算法将会在蓄热式加热炉温度控制系统这种纯滞后的工业控制系统中得到广泛应用。

注:本文通讯作者为王俊琦。

参考文献

[1] 陈迪安,李春生,苗为人,等.大型在线液态出渣蓄热式高温硅钢加热炉设计研究和应用[J].矿冶,2013,22(z1):157?160.

CHEN Dian, LI Chunsheng, MIAO Weiren, et al. Design and application of large online liquid slag storage high temperature silicon steel heating furnace [J]. Mining and metallurgy, 2013, 22(S1): 157?160.

[2] 布焕存.蓄热式高温空气燃烧技术的应用[J].钢铁研究学报,2005,17(5):1?6.

BU Huancun. Application of regenerative high temperature air combustion technology [J]. Journal of steel research, 2005, 17(5): 1?6.

[3] 刘承林.基于蓄热式燃烧技术的加热炉控制系统[D].天津:天津理工大学,2014.

LIU Chenglin. Heating furnace control system based on regene?rative combustion technology [D]. Tianjin: Tianjin University of Technology, 2014.

[4] 石学勇.蓄热式加热炉的模糊控制器[J].冶金能源,2011,30(5):61?62.

SHI Xueyong. Fuzzy controller of regenerative reheating furnace [J]. Metallurgical energy, 2011, 30(5): 61?62.

[5] 董洪霞.动态矩阵控制算法的改进及其仿真研究[D].鞍山:辽宁科技大学,2012.

DONG Hongxia. Improvement of dynamic matrix control algorithm and its simulation research [D]. Anshan: Liaoning University of Science and Technology, 2012.

[6] 高強,李航.基于单变量与多变量系统的模型预测控制研究[J].计算机工程与设计,2013,34(9):3266?3272.

GAO Qiang, LI Hang. Research on model predictive control based on single?variable and multivariable systems [J]. Computer engineering and design, 2013, 34(9): 3266?3272.

[7] 甄子洋.预见控制理论及应用研究进展[J].自动化学报,2016,42(2):172?188.

ZHEN Ziyang. Advances in predictive control theory and application [J]. Acta automatica Sinica, 2016, 42(2): 172?188.

[8] 杨丽华,赵文杰.基于Matlab动态矩阵控制算法设计仿真[J].仪器仪表用户,2012,19(4):64?66.

YANG Lihua, ZHAO Wenjie. Matlab dynamic matrix control algorithm design simulation [J]. Instrument user, 2012, 19(4): 64?66.

[9] 侯立刚,徐利军,苏成利,等.基于紧格式线性化的无模型动态矩阵控制[J].控制工程,2013,20(2):246?249.

HOU Ligang, XU Lijun, SU Chengli, et al. Model?free dynamic matrix control based on compact format linearization [J]. Control engineering, 2013, 20(2): 246?249.

[10] 孙建平,齐园园.动态矩阵控制在电加热炉温度控制中的应用[J].计算机仿真,2013,30(6):386?388.

SUN Jianping, QI Yuanyuan. Application of dynamic matrix control in temperature control of electric heating furnace [J]. Computer simulation, 2013, 30(6): 386?388.

[11] 赵春锋,孙兴朋,王东兴.基于Matlab/Simulink下加热炉传递函数的PID仿真试验[J].节能,2010,29(7):20?22.

ZHAO Chunfeng, SUN Xingpeng, WANG Dongxing. PID si?mulation test of transfer function of heating furnace based on Matlab/Simulink [J]. Energy saving, 2010, 29(7): 20?22.

[12] 王正林,王胜开,陈国顺,等.Matlab/Simulink与控制系统仿真[M].2版.北京:电子工业出版社,2008:223?228.

WANG Zhenglin, WANG Shengkai, CHEN Guoshun, et al. Matlab/Simulink and control system simulation [M]. 2nd ed. Beijing: Publishing House of Electronics Industry, 2008: 223?228.