软土地基悬臂钢板桩围堰变形稳定影响分析及应用

2018-10-12杨昌斌

杨昌斌,高 超,王 勇

(中交四航局第二工程有限公司,广州 510230)

0 引 言

围堰作为一种临时性围护结构,能使工作区与水体隔开,或在江河湖海水域当中围出一个四周封闭区域进行生产活动。中国利用泥土砂石做围堰造水田种植水稻的历史可追溯到新石器时代。春秋战国时代,就有木桩围堰(两侧打木桩,中间填土石)作为渡口、码头的历史。随着钢铁冶炼和精加工技术的进步,钢板桩及锁口技术得到了应用和发展。钢板桩围堰得到广泛应用,技术也更加成熟。钢板桩作为现成定型产品,具有施工方便,施工速度快,不需对软土地基进行预加固,能适应较大变形,并可重复利用的优点,近年来在水利水电工程中的使用逐步增多。以华南地区施做围堰为例,从传统的土石围堰、砂袋围堰逐渐发展到钢板桩围堰。对于临时性工程而言,从节省工程造价、缩短施工工期和减少用地面积角度考虑,选择钢板桩围堰优于土石围堰、砂袋围堰。随着技术的革新,钢板桩围堰也开始用于永久工程,如珠海洪湾渔港码头项目,采用了钢板桩围堰作为永久结构。

软土具有天然含水量高、天然孔隙比大、压缩性高、抗剪强度低、固结系数小、固结时间长、灵敏度高、扰动性大、透水性差、成因复杂、各层之间物理力学性质相差较大等特点。在软土地基上进行钢板桩围堰工程建设,若不对软基进行处理或地基处理不当,会导致钢板桩围堰发生剪切变形破坏、滑移、地基失稳或沉陷过量,造成工程不能正常使用,同时影响建设工期。

钢板桩应用虽然广泛,但其设计理论多数还停留在采取传统桩基的设计理论基础上,如确定水土压力及其分布主要凭经验或按传统土压力理论,按工程经验确定围堰宽度和钢板桩入土深度,按照重力坝形式验算整体稳定,并进行抗滑、抗倾并进行地基土承载力验算;而实际上钢板桩的变形和受力是一个复杂持续变化的过程。由于钢板桩在土体中可以发生较大的变形弯曲和倾斜,土压力变化非常复杂。钢板桩内外侧的土体差异变形产生的摩阻力对结构稳定有一定的影响,内侧土体发生沉降将加剧软弱地基土的不稳定;而钢板桩下沉时,使钢板桩侧壁受到向上的摩擦力,对围堰稳定性有利。

传统桩基的设计理论对于单支撑钢板桩设计计算,可以按照等值梁法计算:①计算作用于墙体的土压力强度,绘出土压力分布图;②利用墙体上压力强度等于零的点作为反弯点位置;③按简支梁计算等值梁的最大弯矩和2个支点的反力;④计算墙体的最小入土深度。对于悬臂式板桩设计计算可用静力平衡法和布鲁姆(Blum)法计算。静力平衡法计算钢板桩过程为:①列出桩底墙后主动土压力、墙前被动土压力计算式,进行迭加,求出第1个土压力为零的点;②根据作用在墙体结构上的全部水平作用力平衡条件和绕挡墙底部自由端力矩总和为零的条件,列出方程组,求解四次方程,可得嵌入基坑底部以下的入土深度参数;③根据板桩墙最大弯矩作用点,亦即结构端面剪力为零的点,求解最大弯矩。布鲁姆(Blum)法计算过程为:①将静力平衡法计算中桩脚出现的被动土压力以一个集中力替代;②计算出布鲁姆参数m、n后查布鲁姆理论的计算曲线,可根据计算公式得到嵌入基坑底部以下的入土深度参数;③根据板桩墙最大弯矩作用点,亦即结构端面剪力为零的点,求解最大弯矩。

上述计算方法的推导可参考相关规范和教材,限于篇幅限制,不一一推导。无论是用等值梁法计算进行单支撑钢板桩设计,还是用静力平衡法或布鲁姆法计算进行悬臂式钢板桩设计,均将钢板桩后方搅拌桩施工对钢板桩影响仅以设备荷载自重和其他静力荷载作用代替。事实上钢板桩更接近于结构设计,需要在实践中逐步完善其设计理论、施工技术体系。一些设计单位在设计软土地基钢板桩时忽略了结构受力特点,出于节省投资的目的,将软土地基的双排钢板桩围堰简单地“优化”为单排钢板桩围堰,将单支撑钢板桩围堰简单地“优化”为悬臂式钢板桩围堰,未考虑加大围堰尺寸和钢板桩入土深度,导致钢板桩围堰发生剪切变形破坏、滑移、地基失稳或沉陷过量的风险增大。孙莉[1]在研究双排钢板桩围堰的变形规律的论文指出,“采用水泥土搅拌桩对围堰内侧进行地基加固,对围堰稳定性有利,不仅加固了坑内土,提高被动区土体抗剪强度,而且当搅拌桩围护体高于基坑开挖面时,围护体产生水平向抗力,相当于对钢板桩施加一个水平支撑,可增加围堰稳定性,并有利于减少围堰的侧向变形”。这个研究结果未考虑搅拌桩施工过程中软土受扰动并与水泥发生固化反应过程中土体强度有一个先降低后增强的过程(即工程界所说“先软后硬”),也未考虑施工动荷载、超静孔隙水压力、水泥浆液混入软土导致主动区水、土压力增大等因素对钢板桩围堰稳定影响。这些因素对钢板桩的影响当前并无相关研究。同时,由于单排悬臂钢板桩围堰本身属于柔性结构,在软土地基中变形大,比双排钢板桩围堰容易发生倾覆。

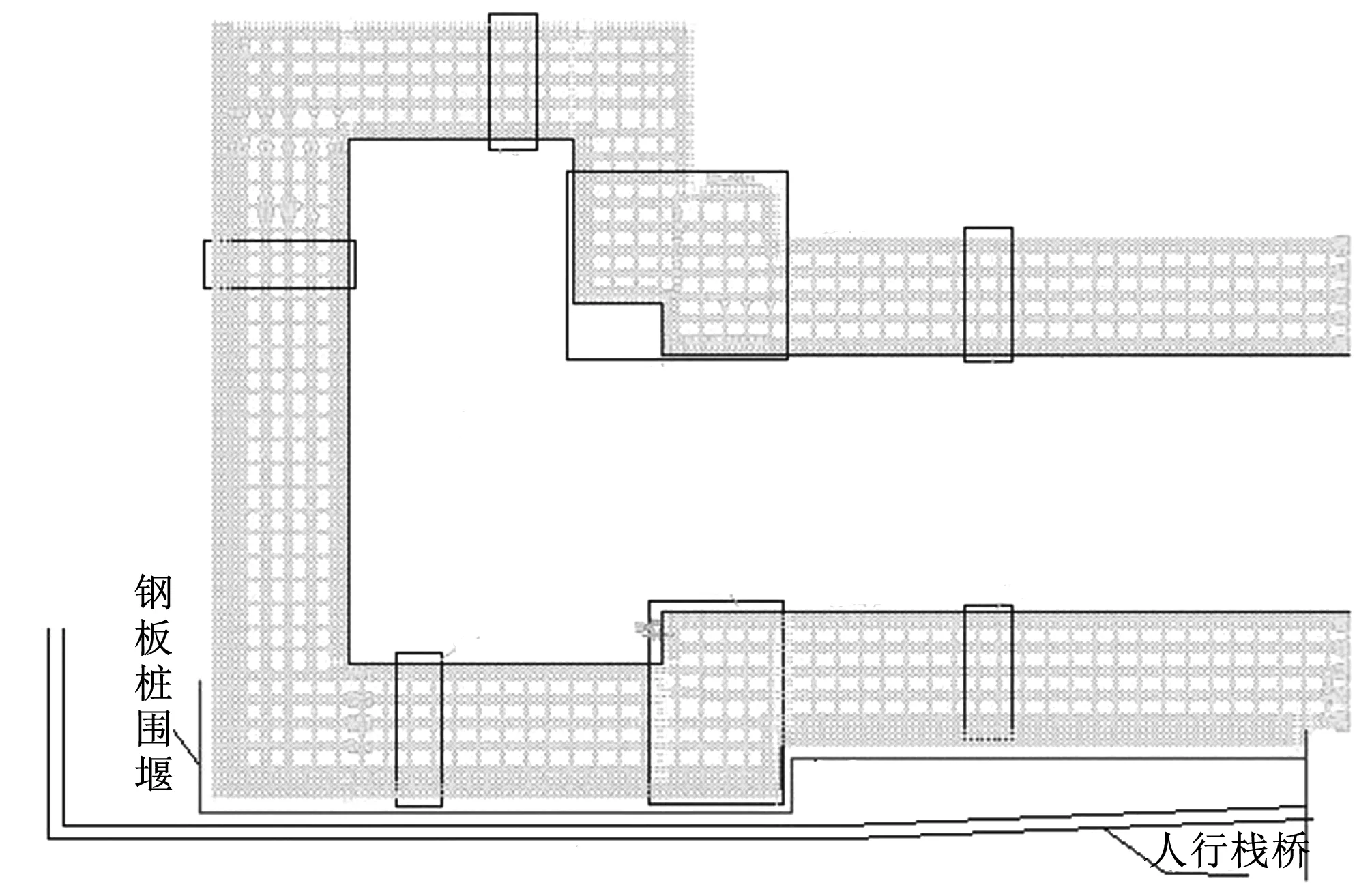

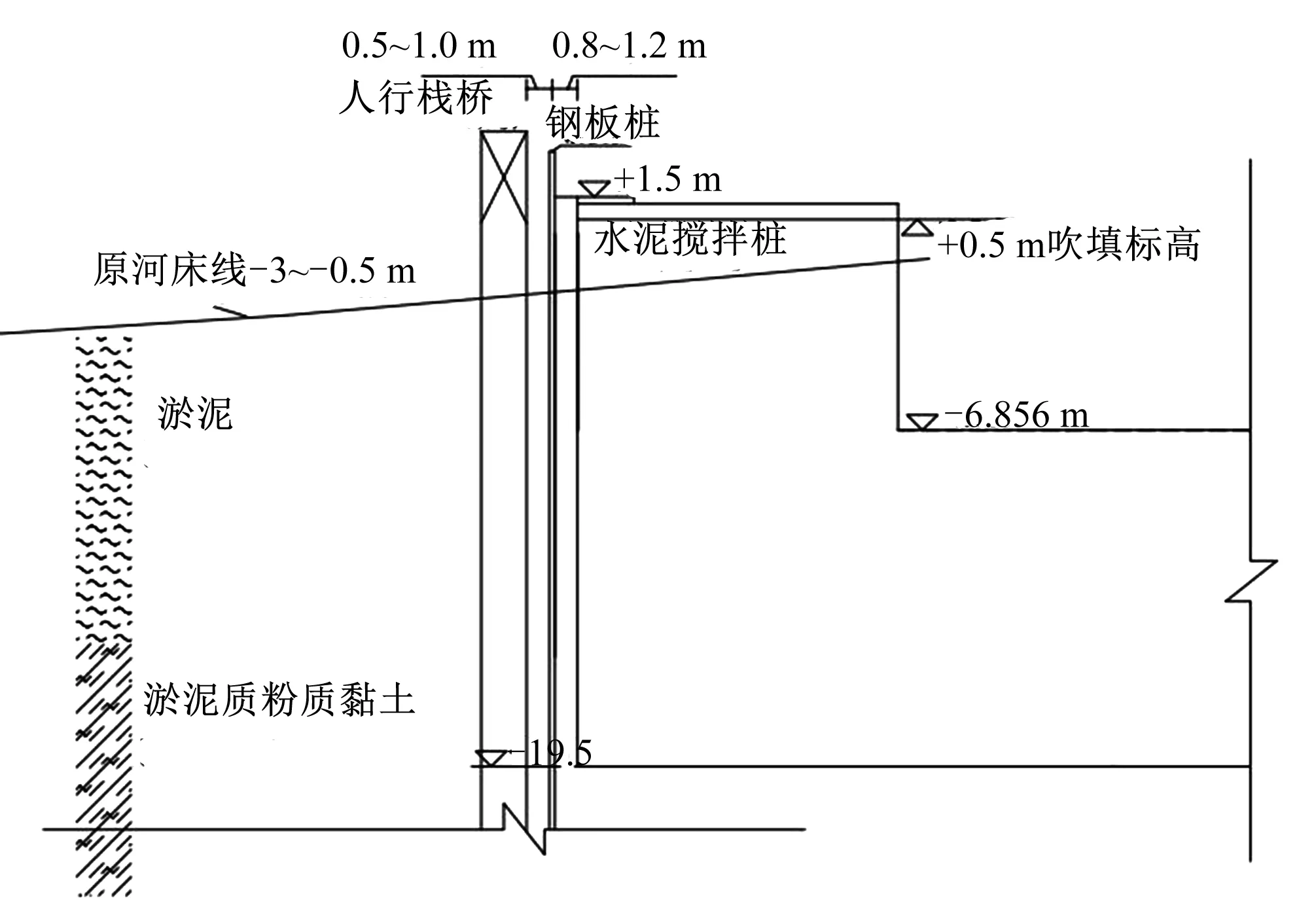

以华南地区某船闸工程上闸首单排悬臂钢板桩围堰施打搅拌桩为背景,用数值模拟计算分析了垫层施工、搅拌桩施工期间地基软土强度降低阶段、施工动荷载、超静孔隙水压力、水泥浆液混入软土等因素对钢板桩围堰变形情况分析,并根据实际情况,提出了合理地加固方案。刚板桩围堰平面示意图见图1,其横断面示意图见图2。

图1 钢板桩围堰平面示意图Fig.1 Plan sketch of steel sheet pile cofferdam

图2 钢板桩围堰横断面示意图Fig.2 Cross section of steel sheet pile cofferdam

1 工程概况

华南地区某船闸,是目前进出当地水道的唯一船闸,近年来因船闸部分运用指标达不到设计标准需要拆除回填旧船闸,新建一座主体结构满足珠江干线1 000 t级船舶通航要求的船闸,船闸有效尺度为166 m×16 m×4.5 m(长×宽×门槛水深),同步建设导助航工程、业务用房等配套设施。拟新建船闸上闸首靠近旧船闸航道处采用单排悬臂式钢板桩围堰形成干施工条件。上闸首基坑支护采用格栅状水泥搅拌桩。2018年1月在上闸首钢板桩围堰水泥搅拌桩施工期间,钢板桩围堰上4~14号监测点监测结果显示钢板桩发生向旧船闸航道方向严重变形,最大变形值接近1.8 m,并对临近的人行桥桩墩产生了严重挤压变形,工程暂停施工。

1.1 场区地层条件

(1)①人工填土。系堤身填土和堤后场地填土,主要由黏性土组成,欠压实,厚0.5~4.4 m。

(2)②-1淤泥。深灰色,饱和,流塑,主要由粉、黏粒组成,局部含腐植物及薄层粉细砂层,带腐臭味,属高压缩性土,厚度9.0~18.1 m,标贯击数0~2击。

(3)②-2淤泥质粉质黏土。深灰色,灰黑色,饱和,软塑,局部含腐植物及薄层粉细砂层,带腐臭味 ,属高压缩性土,厚度6.3~26.8 m,标贯击数2~5击。

(4)②-5中粗砂。土黄色,灰白色,饱和,松散-中密,厚度0~3.5 m,标贯击数8~26击。

(5)③砂质、砾质粉质黏土。黄褐色,稍湿,硬塑,黏性差,随深度增加石英颗粒增多,为花岗岩风化残积土,厚度1.2~7.7 m,标贯击数一般23~30击。

(6)④中粗粒花岗岩。肉红、浅红色、粗粒结构,全风化到中风化均有见,主要成分为钾长石、斜长石、石英、白云母以及微量磷灰石等,广布工程区。

1.2 设计及施工概况

拟新建船闸上闸首靠近旧船闸航道处采用单排悬臂式钢板桩围堰形成干施工条件。上闸首基坑支护采用格栅状水泥搅拌桩。围堰钢板桩型号为拉森Ⅳ,桩长为29 m,桩顶标高为+3.0 m,底标高为-26.0 m;上闸首基坑支护采用格栅状水泥搅拌桩,基坑结构长44.8 m,宽26.84 m,开挖深度为6.9 m。其中支护搅拌桩直径700 mm,搭接长度200 mm,设计28 d无侧限抗压强度为0.8 MPa,桩长19.5 m,桩底标高为-19.5 m,靠近钢板桩围堰的6排搅拌桩和靠近基坑开挖边线的3排搅拌桩采用密排布置,中间搅拌桩采用格栅形布置。基坑周边支护格栅状搅拌桩、地基处理搅拌桩施工后,才进行基坑开挖。钢板桩、人行栈桥位于上闸首右岸,钢板桩距人行桥0.5~0.1 m,首排搅拌桩距钢板桩为0.8~1.2 m。钢板桩施打形成围堰后,回填1.5 m厚土层形成施打搅拌桩的平台。搅拌桩总体施工顺序是先施工靠近钢板桩围堰的2排搅拌桩,然后分2幅施工剩余的搅拌桩。

2 钢板桩围堰数值模拟

2.1 地质模型建立

为真实模拟实际施工情况,减小模型的边界效应对计算结果的影响,计算模型深度从现地表取至强风化花岗岩底部,模型深度取50 m,长170 m,宽120 m。取计算影响范围内共27个钻孔各岩土层层底面高程以及地表测绘高程导入模型中,根据Kirging插值法在已知的钻孔及标高内生成三维可视化地质模型。钢板桩底标高为-26.0 m,在深度范围内对钢板桩围堰稳定性和变形有影响的岩土层主要为淤泥、淤泥质粉质黏土、中粗砂,其中淤泥层和整体三维可视化地质模型见图3、图4。

图3 淤泥层三维可视化地质模型Fig.3 3D visualization geological model of silt

图4 整体三维可视化地质模型Fig.4 3D visualization geological model

2.2 钢板桩及搅拌桩的建立

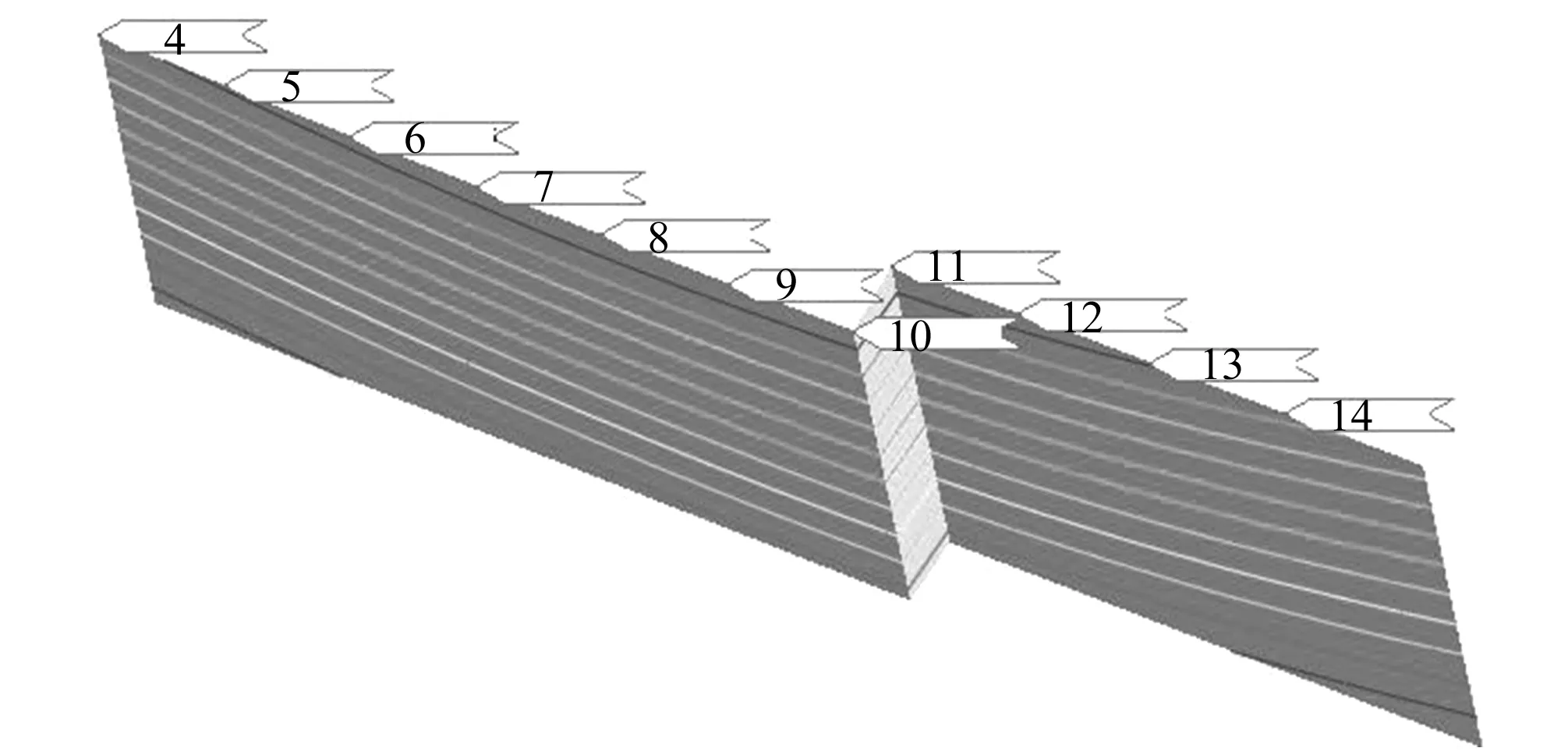

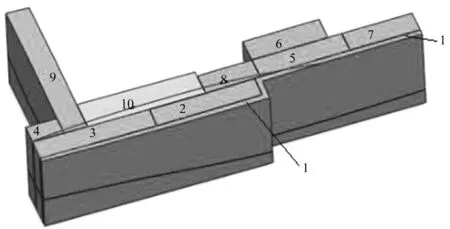

钢板桩采用壳单元模型,钢板桩与土体接触利用相邻单元的刚性及非线性参数设置,初始值虚拟厚度(tv)取0.05,刚度减少系数(R)取0.6。根据施工期间实际布置的监测点位移监测情况,监测点4~14号距离搅拌桩施工区域近且发生的位移变形较大,因此在对应位置设置4~14号监测点进行位移跟踪(见图5)。搅拌桩加固区域采用实体模型(见图6、图7)。

图5 钢板桩4~14号监测点示意图Fig.5 4~14# monitoring points of steel sheet pile

图6 水泥搅拌桩实体模型及施工顺序Fig.6 Cement mixing pile model & sequence of construction

图7 钢板桩与地质模型的接触关系Fig.7 Contact relationship between steel sheet pile and geological model

2.3 岩土体参数取值

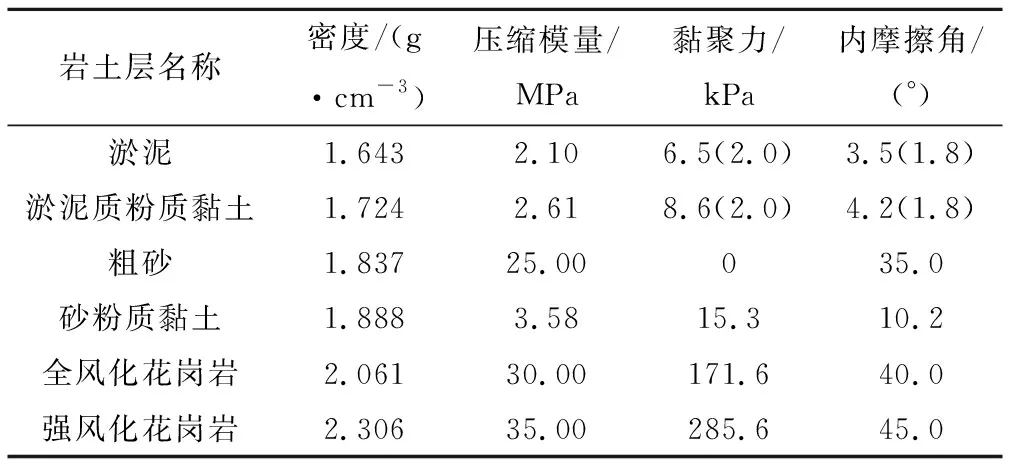

分析计算时岩土参数取值见表1,其中原状土取正常值,扰动土抗剪强度参数取括号内所列值。刚板桩材料参数见表2。

表1 岩土参数取值Tab.1 Parameter values of soil layers

表2 钢板桩材料参数Tab.2 Material parameters of steel sheet pile

2.4 边界条件及荷载条件

(1) 边界条件。本模型底部边界约束z方向(即竖向)位移,模型左右两边界约束x方向位移,模型前后两边界约束y方向位移。

(2) 荷载条件。本工程主要荷载来自于施工垫层荷载、搅拌桩施工后浮土荷载、搅拌桩施工时的设备荷载、水压力荷载、其他活荷载等。具体取值为:现场搅拌桩施工机械重25 t,机械设备下设4个支撑点,每个支撑点面积为1.5 m2,据此计算出施工机械荷载为41.6 kPa,按面荷载施加,并沿打桩方向移动。按准静态模拟,将施打某一联搅拌桩分为多个施工过程,每个施工过程中施加搅拌桩机械荷载,进入下一过程后撤除第1阶段机械荷载,变更荷载位置重新施加。搅拌桩施工过程中水泥浆液混入软土中,地表隆起,地表存在浮土且不一定能及时清走,浮土堆高按1.5 m计,堆载面积按5 m2计,密度取1.735 g/cm3。水压力荷载按面荷载形式施加,其他荷载按照5 kPa考虑。

3 模型计算及结果

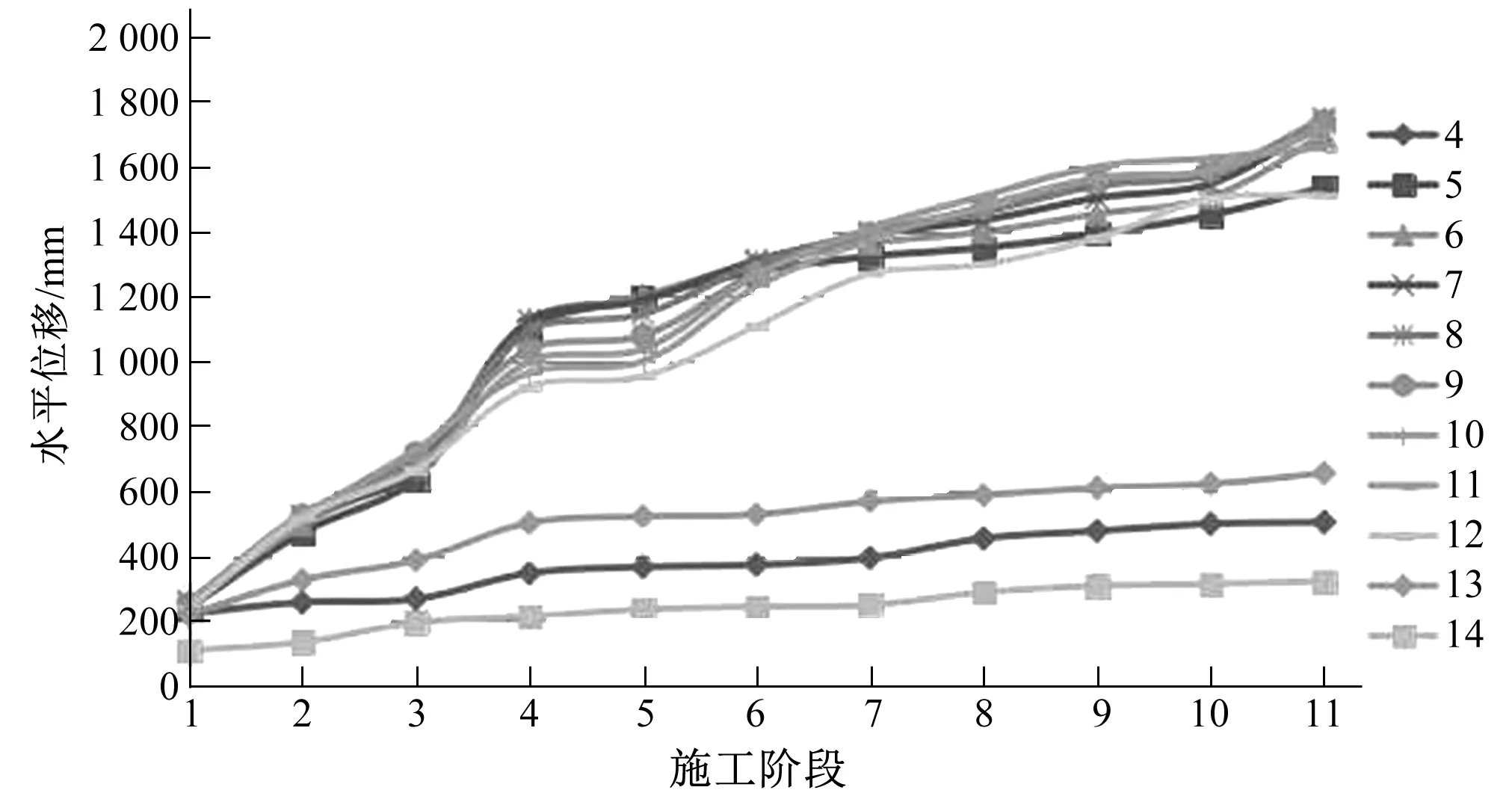

在岩土工程数值模拟分析中,采用的比较多的是线弹性本构模型及莫尔-库伦弹塑性本构模型。对于本项目而言,影响范围内的岩土层主要为淤泥、淤泥质土,因此可采用莫尔-库伦弹塑性本构模型,不考虑渗流固结。模型计算过程中采用2阶段模拟水泥搅拌桩的施工,第1阶段施工区域的淤泥类土体在搅拌桩施工期间,土体抗剪强度参数按十字板试验确定的扰动土强度参数取值,其他未施工的区域淤泥类土抗剪强度参数按原状土参数取值;第2阶段已完工的区域土体按搅拌桩固化后设计强度(0.8 MPa)确定的参数取值,施工区域的淤泥类土体抗剪强度参数取扰动土强度参数,其他未施工的区域淤泥类土抗剪强度参数按原状土参数取值。根据实际完成的施工顺序设置数值模拟计算步骤:打设钢板桩→回填施工垫层→1区搅拌桩施工→2区搅拌桩施工→3区搅拌桩施工→4区搅拌桩施工→5区搅拌桩施工→6区搅拌桩施工→7区搅拌桩施工→8区搅拌桩施工→9区搅拌桩施工→10区搅拌桩施工。4~14号监测点在各个施工阶段模拟位移变化见图8、图9。

图8 模拟各施工阶段钢板桩监测点位移变化Fig.8 Displacement curves calculated by FEM during construction stage 注:横坐标数字为各施工阶段,其中:1为施工垫层施工;2为1区搅拌桩施工;3为2区搅拌桩施工;4为3区搅拌桩施工;5为4区搅拌桩施工;6为5区搅拌桩施工;7为6区搅拌桩施工;8为7区搅拌桩施工;9为8区搅拌桩施工;10为→9区搅拌桩施工;11为10区搅拌桩施工

数值模拟计算结果表明,从施工垫层施工到3区搅拌桩施工阶段,是钢板桩围堰位移变形速率增长最快的时期,之后钢板桩围堰变形慢慢趋于定值,这与实际监测的结果相吻合。该结果证实了,在深厚软土区域搅拌桩连续施工过程中,存在土体强度因扰动强度降低的时段;随着水泥与土发生一系列物理化学反应,使软土固结而强度逐渐提高,形成具有整体性、水稳定性和一定强度的水泥土桩起到抵抗土体变形作用,钢板桩变形速率减缓直至趋近于0,也即是工程界认为的在软土地层进行搅拌桩施工,土体强度存在先软后硬的情况。实例工程钢板桩围堰各监测点的模拟计算值与实测值相差在15%以内,且变形规律趋势一致,这说明模型计算过程中采用2阶段模拟水泥搅拌桩的施工假设是符合客观实际的,可为其他类似工程提供借鉴。

4 围堰变形预警控制及加固措施

实例工程钢板桩围堰在搅拌桩施工期间发生大变形位移,抽芯检测结果表明部分搅拌桩桩身发生严重倾斜和剪切破坏,导致工程暂停施工。此前,由于设计单位未提供围堰变形预警值,在钢板桩围堰位移变形速率增长最快时期,监理、设计、施工单位未能及时预警发现风险隐患,导致临近钢板桩围堰的一座临时人行便桥桩墩被钢板桩挤压发生严重倾斜。从现场监测数据和钢板桩围堰结构特点综合分析,经专家论证后,认为实例工程钢板桩围堰稳定处于临界状态,若继续发生厘米级变形则应采取工程措施。对于已发生大变形的钢板桩围堰区域,增加孔隙水压力监测、深层水平位移监测项目,增加地表位移和钢板桩变形监测频率,并进行地质补勘工作。钢板桩一旦出现险情,应立即停止搅拌桩施工,并组织人员进行工程抢险,可在钢板桩迎水面加土反压或加固已发生大变形的围堰区域阻止位移变形进一步增长。具体措施为:在后续搅拌桩施工开工前,先降低施工地面标高,埋设孔隙水压力计、深层水平位移测斜管,开展孔隙水压力监测、深层水平位移监测,在待施工的搅拌桩中插入型钢并采用钢筋将型钢和钢板桩连接。上述措施采取后,钢板桩变形位移没有继续增长迹象,孔隙水压力也逐渐消散,工地恢复了正常施工。

5 结 语

利用岩土工程专用软件Midas/GTS进行数值模拟,对钢板桩围堰在不同区域施工搅拌桩的位移变形进行了计算分析,并结合实测数据分析,得到如下结论。

(1)由于钢板桩在土体中可以发生较大的变形弯曲和倾斜,钢板桩的变形和受力是一个复杂持续变化的过程,按传统土压力理论进行抗滑、抗倾并进行地基土承载力验算时,与实际出入较大,给设计带来隐患。

(2)有限元计算结果和工程实践证明悬臂式单排钢板桩围堰应用于软土地基,钢板桩变形大且具有失稳的潜在风险。若在钢板桩设计时采用双排钢板桩或增加拉杆或增加钢板桩入土深度,均可有效地改善钢板桩围堰结构的性能,减少位移和弯矩。

(3)在深厚软土区域搅拌桩连续施工过程中,存在土体强度因扰动强度降低的时段。如果对软土经搅拌桩加固后存在一个强度降低的时段认识不足,一味认为软土经过搅拌桩加固后土体强度会增长,则会给设计或施工带来风险。通过监测钢板桩围堰位移变形,可以判断变形速率增长最快的时期即是软土受扰动强度降低的时段。在该时段,可适当放缓搅拌桩施工进度,减少对原状土扰动范围。

(4)有限元计算采用的2阶段模拟水泥搅拌桩在深厚淤泥土层中的施工假设符合客观实际,可为其他类似工程提供借鉴。具体为:第1阶段,施工区域的淤泥类土体在搅拌桩施工期间,土体抗剪强度参数按十字板试验确定的扰动土强度参数取值,其他未施工的区域淤泥类土抗剪强度参数按原状土参数取值;第2阶段,已完工的区域土体按搅拌桩固化后设计强度确定的参数取值,施工区域的淤泥类土体抗剪强度参数取扰动土强度参数,其他未施工的区域淤泥类土抗剪强度参数按原状土参数取值。

□