基于试车试验的涡轴发动机整机喘振裕度研究

2018-10-12李本威林学森

余 双,李本威,林学森,伍 恒

(海军航空大学,山东烟台264001)

随着海军航空兵遂行任务的多样化,直升机因其特殊的沿海部署环境对涡轴发动机的稳定工作提出了更高的要求。由于复杂的海陆流场和高湿、高盐雾等严苛恶劣的气候环境,发动机的工作线靠近喘振边界,在特定情况下极易引发失速喘振。因此,对涡轴发动机整机喘振裕度的研究就显得十分必要。

国际上,美国从20世纪80年代起开展“IHPTET”计划[1-2],之后又开展了“VAATE”计划以提高飞行器系统的整体综合性能,其中就包括对提高发动机稳定性的技术研究。一方面,国外学者努力研究发动机防喘规律、消喘机制和控制系统设计,另一方面,工程师们尝试对压气机等进行改型设计,从结构上试图提高发动机的喘振裕度。Wennerstrom[3-4]曾尝试大小叶片转子技术,但限于当时技术水平,试验结果并不理想。近年来,随着制造工艺和设计水平的提升,该技术也在“IHPTET”计划中有所体现[5],国内研究人员应用低速模拟等手段进行仿真设计研究,取得了不错的成果[6-7]。另外,Denton、Benni、Jin等[8-10]从压气机叶型变化的角度研究其对发动机喘振裕度的影响。

国内关于发动机喘振裕度取得的研究成果也十分丰硕。在数值仿真方面,吕从鹏等[11]通过三维数值模拟指出弯掠叶片技术能提高压气机的稳定性。刘前智[12]对压气机流场进行数值模拟,预估并验证其喘振裕度。严明等[13]采用三维粘性数值模拟分析了大小叶片转子对压气机性能的提升。林学森等[14]通过定义性能退化因子讨论了其对压气机喘振裕度的影响。在试验方面,苗润田、唐智明等[15]在叶片上刻花纹,有效地提高了压气机效率和喘振裕度。李传鹏等[16]实验研究了旋转进气畸变对压气机喘振裕度的影响。李应红等[17]通过试验验证调整静叶安装角能有效扩大发动机的喘振裕度。

某涡轴发动机在外场使用过程中,喘振裕度偏低,多次出现偶发喘振或前喘征兆等现象。为提高发动机的抗畸变能力,尝试对压气机转子进行了先进性设计改造,并设置放气活门。在该系列发动机型号研制过程中,尚未进行该改型的整机喘振裕度试验研究。本文针对改型机在压气机抗畸变能力上的评定,为确定改型机的整机喘振裕度,进行试车试验,主要考察其整个工作范围和设计工况点的喘振裕度。

1 试验设备及试验过程简介

1.1 台架设备及测试系统

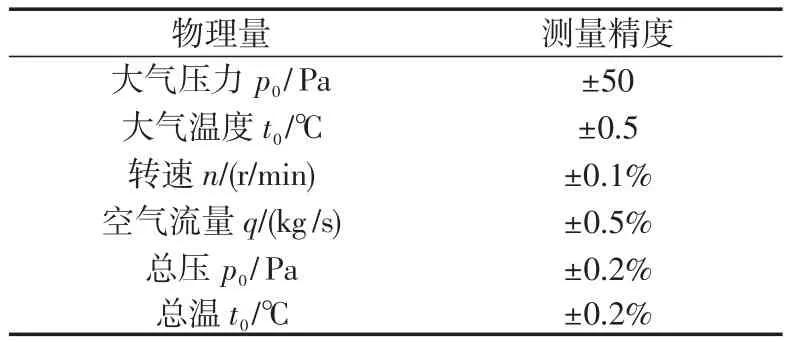

改型机的整机喘振裕度试验依托国内某型涡轴发动机工厂提供试车台进行。根据发动机试车及验收技术规范,使用验收合格、技术状态良好的改型发动机。试车前台架系统,试车过程中使用的仪器、仪表均经过标定和校验,主要气动参数测量精度见表1。

表1 试车台参数测量精度表Tab.1 Test accuracy of aerodynamic parameters

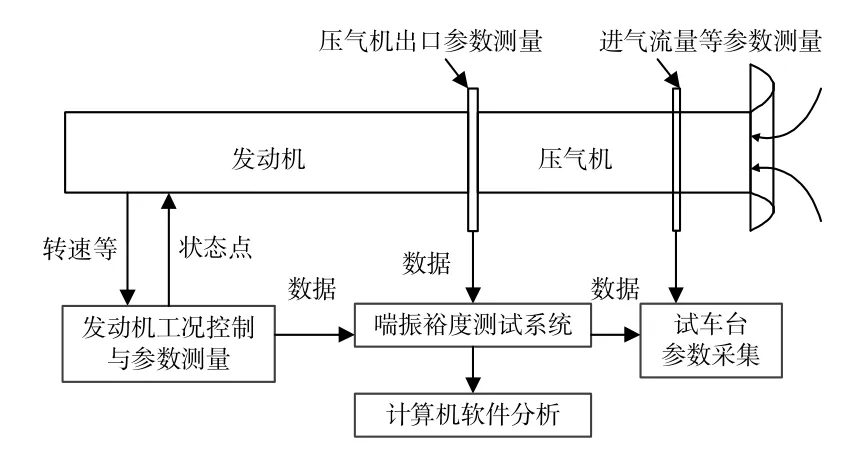

试验以工厂试车台为基础,并联合喘振裕度测试系统进行。发动机的性能参数等相关参数的采集通过试车台和喘振裕度测试系统加装的截面测量耙获得。采集的发动机参数主要有:燃气发生器转速、自由涡轮转速、进口空气流量(流量管静压)、离心压气机出口总压、离心压气机出口总温、进气压力、进气温度等。发动机和整机喘振裕度测试系统示意图如图1所示。

图1 发动机整机喘振裕度测试系统Fig.1 Test system of engine surge margin

1.2 压气机转子改进措施

由于原型机在外场使用过程中,其喘振裕度表现不够理想。参考压气机转子的制造工艺及结构,尝试对其应用了大小叶片技术。具体改进措施:在来流方向第一级转子的轮毂后缘,依次间设小型叶片,如图2所示。

图2 压气机转子改进措施Fig.2 Improvement measure in compressor rotor

1.3 试验测试工况

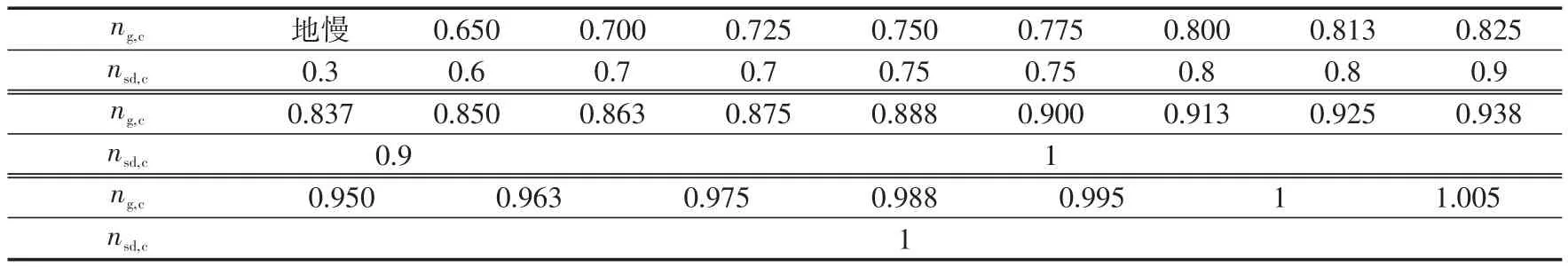

考虑发动机外场的常用工作状态,试验选取发动机的不同稳定工况点,如表2所示。对发动机试车按表2各试验状态稳定运行2min后,记录发动机性能参数和试验数据。试车过程中对发动机振动进行超限监控。

表2 发动机试验工作状态相对转速表Tab.2 Condition points relative tachometer of engine test

表2中:ng,c为燃气涡轮换算转速;nsd,c为自由涡轮换算转速。表2中数据均参考发动机设计点进行了归一化处理。为避免转速混淆,若如特殊说明,文中出现转速即为燃气涡轮换算转速。

发动机试车过程中曾遇到谐振点,通过微调转速避开谐振点。试验过程中由于温度限制,发动机未能达到设计点换算转速状态,因此设计点喘振裕度采用该发动机验收试车时实际试车值计算确定。

1.4 试验数据处理方法

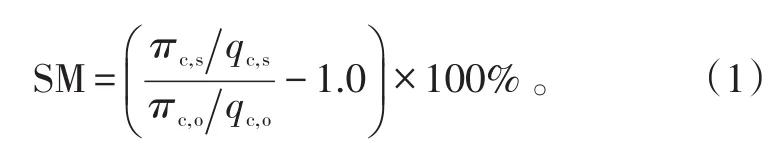

喘振裕度计算式为:

式(1)中:πc,s、qc,s分别为与工作点所在换算转速对应的喘振边界点的压比、换算空气流量;πc,o、qc,o为各状态工作点的压比、换算空气流量[18]。

2 试验结果与分析

2.1 整机喘振裕度的测算

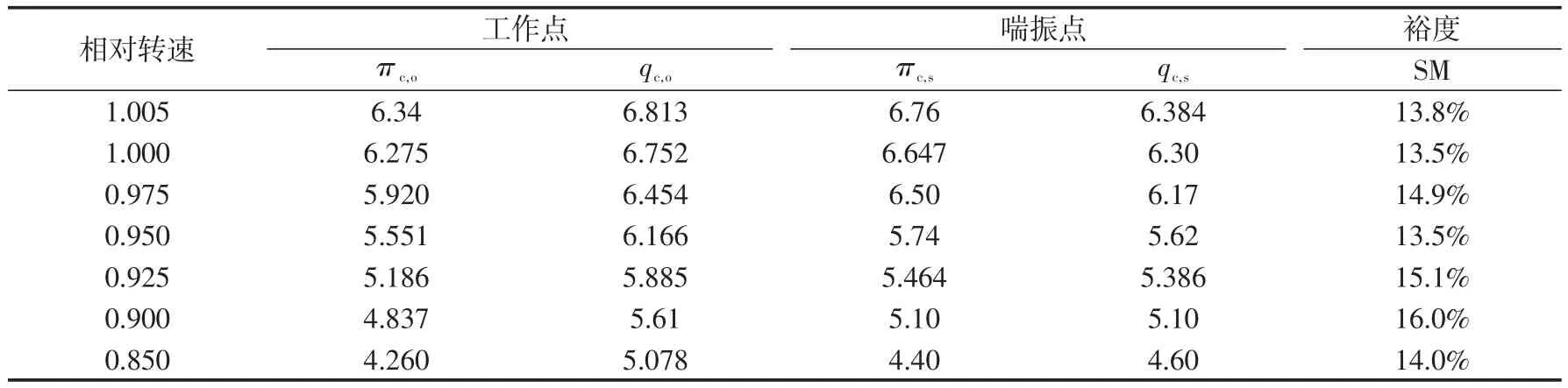

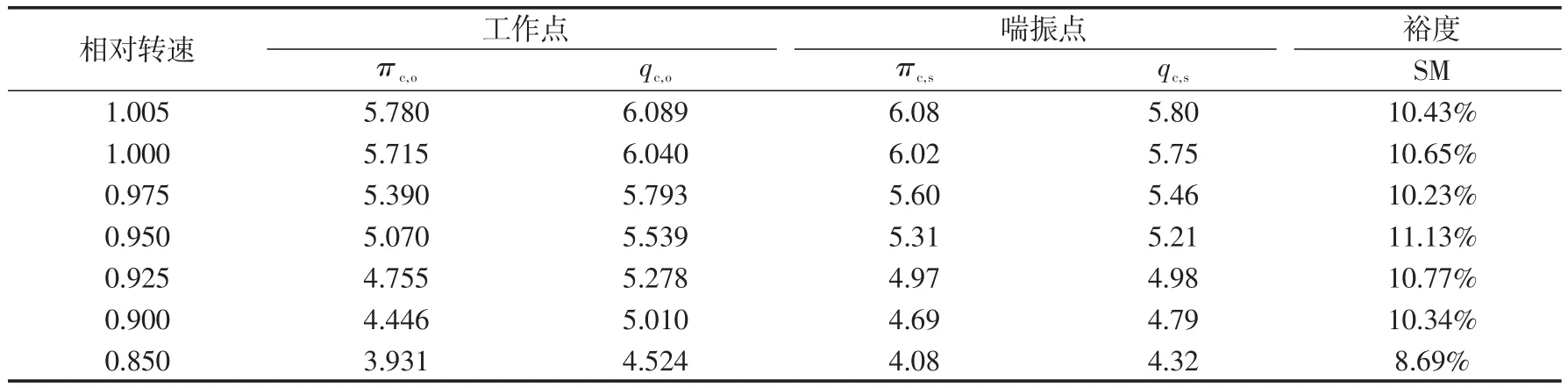

根据试验过程中录取的发动机在各换算转速状态下的空气流量、压比,求出改型机相对转速0.85~1.005工作状态点相应的压比和换算流量,并计算相应状态点的喘振裕度,如表3所示。

结合压气机部件特性试验获取的改型压气机通用特性图上绘制出改型机的整机稳态共同工作线,如图3所示。

表3 改型机整机喘振裕度Tab.3 Surge margin of modified engine

图3 改型机稳态工作线Fig.3 Steady state working line of modified engine

由图3可以发现,改型机各转速状态下稳定工况点与喘振边界相比均存在较大裕度。在压比4.0左右共同工作线的折叠可以清楚看到放气活门的调节作用。在低转速下由于放气活门的打开,明显使发动机共同工作点远离喘振边界向空气流量增大的方向移动,扩大了发动机在低转速工况下的喘振裕度;在高转速下喘振裕度较大,关闭放气活门有利于提高压气机效率,从而提高了发动机的工作性能。

2.2 全工作范围内与原型机的对比分析

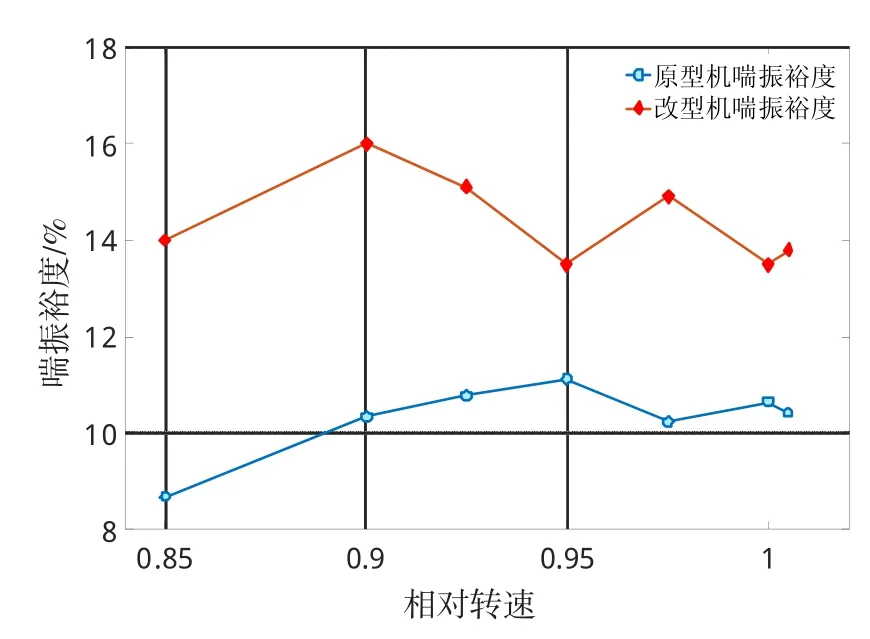

对比原型机的喘振裕度,其相对转速0.85~1.005工作状态点相应的压比、换算空气流量及其喘振裕度计算由前期工厂相关试验获得,如表4所示。据此,绘制出发动机改进设计前后在整个工作范围内的整机喘振裕度变化情况,如图4所示。显然易见,在各处工况点,改型机的换算压比和流量,均高于同换算转速状态下的原型机,说明压气机改进后其整机的气体流通能力增强,压气机工作性能有所提升。在整个工作范围内与原型机相比,改型机的整机喘振裕度平均提高了40.3%;在相对换算转速0.85处,其整机喘振裕度最高提高了61.1%;在相对换算转速0.95处,其整机喘振裕度最低提高了21.3%。

表4 原型机整机喘振裕度Tab.4 Surge margin of prototype engine

图4 发动机整个工作范围喘振裕度Fig.4 Surge margin of the entire working range

试验证明,对改型机应用大小叶片转子技术,在发动机第一级转子轮毂后缘增设小叶片,其改进措施是有效的。在原型机叶片流道内,由于惯性作用,气体流动时最容易在叶片的后缘出现分离现象。因此,在此处增设小叶片,可以有效减小叶片后半部分的气动负荷,抑制叶片后缘的气体分离现象,并且可以避免因增加全弦长叶片引起流道堵塞、效率降低和重量增加。另一方面,小叶片的应用,可以细化叶栅槽道中的气流扩散,重新建立和分配2个通道内流量和负荷的平衡,控制大叶片表面的气体流动和压力分布,使其流场梯度过渡更加均匀,因而在维持较高的气动稳定性的同时提高了压气机的工作性能。

2.3 设计点整机喘振裕度的统计计算

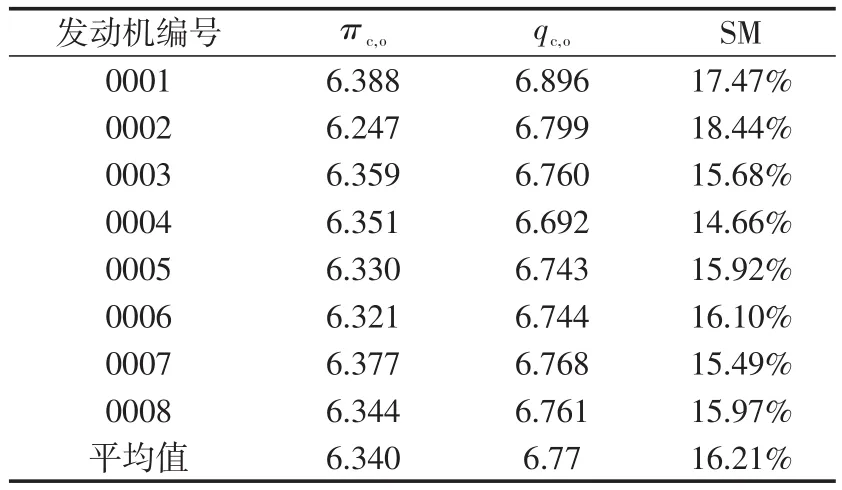

针对发动机设计转速工况点喘振裕度的确定计算,获取8台改型机进行设计点工况测量试验。试验过程中,出现发动机因为温度限制未能达到设计点转速状态,相应地,设计点喘振裕度的计算采用该台发动机验收试车时录取的起飞状态换算空气流量、压比进行统计计算。同时,为了统一计算标准,设计点喘振边界采用改型机的组合压气机试验数据。

根据组合压气机试验结果,取计算量πc,s=6.871、qc,s=6.314。

针对发动机在设计转速工况点的整机喘振裕度,考察8台改型机在设计转速工况点的性能参数,统一喘振边界线计算标准,进行整机喘振裕度计算。设计点喘振裕度统计计算如表5所示。显而易见,8台改型机的整机喘振裕度数值均处于较高水平。

统计分析,整机喘振裕度平均值为16.21%,最大值为18.44%,最小值为14.66%,均高于表4中原型机设计转速点喘振裕度10.65%。由此可以看出,改型机在设计转速工况点的抗畸变能力有较大改善。

表5 8台改型机设计点整机喘振裕度Tab.5 Design point surge margin of 8 modified engines

3 结论

本文结果直接来源于该型发动机工厂试车的试验数据,对于该型号后续的研制中,从改进发动机结构设计入手,提高整机喘振裕度提供重要的数据参考和技术储备。

1)对原国产发动机的压气机转子进行改进设计,成功应用了大小转子叶片技术。与原型机相比,改型机在全工作范围内的整机喘振裕度平均提升了40.3%,最高达到61.1%。

2)考虑8台改型机的设计点工况,其整机喘振裕度由原型机的10.65%提升至改型机的16.21%,平均增幅达到52.5%。

需要指出的是,鉴于发动机试车的准备周期和试验成本,试验对某台改型机进行全工况点测试,对8台改型机进行设计工况点测试,获得的发动机数据极其有限。考虑整机进行喘振边界测量和温度限制等存在较大风险,因此沿用部件级喘振边界。今后相关参数的研究仍需进行更多试验。