混凝土配合比的方法与探讨

2018-10-11王烜

王烜

(兰州瑞原混凝土有限公司,甘肃 兰州 730030)

0 前言

改革开放后,我国的经济发生了日新月异的变化,不断的加强了现代化的发展步伐,与此同时,建筑业得到了快速的发展。由于建筑施工是一项比较复杂的施工体系,在其施工过程中难免会存在一些质量问题,这也成为制约建筑企业发展的主要因素。然而,商品混凝土的出现有效的缓解了这一问题,混凝土不仅具有超高的耐久性、工作性以及强度性,而且还是一种可持续发展的建筑施工材料。

假定容重法是现阶段全国普遍采用的混凝土配合比设计方法,本方法是借鉴和利用西方国家最初配合比设计方法。这种设计方法凭经验假定不完全科学、经济。数字量化混凝土配合比设计方法,根据不同材料实事求是地测定出各种原材料的用量、状态,从而确定各种原材料的重量,既科学又经济,避免浪费和质量波动,从而达到经济、环保、高效的准配合比。

本文以某一具体的混凝土配合比设计为例,同时使假定容重法与数字量化法对其进行设计,将两种方法进行对比分析。

1 假定容重法

1.1 准备工作

(1)通过单位或公司试验室现有资料查询混凝土的相关数据,并详细查阅所有相关资料(包括配合比设计报告书、原材料情况、外加剂使用情况记录、相关工程实例报告、部分工程各种事故分析及解决办法等),从而掌握相关信息。

(2)统计各种环境等级和环境类型,以便在配合比设计过程中确定掺合料的掺量和控制水胶比。

(3)统计混凝土的工程用量、强度等级,用于快速设计配合比时适当控制减水剂的掺量。

(4)统计混凝土配合比设计的数量、部位、强度等级以及混凝土配合比成型试件组数、种类和试模,以便安排工作。

(5)确定各强度等级混凝土的坍落度和含气量要求。

(6)确定单位或公司中所有各种原材料的产地、种类、等级,掌握各种原材料各项指标原始记录和结果分析报告(参照以前地材使用情况);找到其中质量波动较大的一种或几种原材料。

1.2 混凝土配合比计算过程

1.2.1 计算混凝土的配制强度

混凝土的配制强度按公式 (1) 计算:

当混凝土施工部位为水下桩时:根据 TB 10424—2010《铁路混凝土施工质量验收标准》中“水下混凝土配合比设计,其配制强度应较普通混凝土的配制强度提高 10%~20%”的规定,其混凝土的配制强度按公式

(2) 计算:

根据强度设计等级选取 σ 的值。

1.2.2 计算水胶比

水胶比按公式 (3) 计算:

根据石子的类型选取 αa、αb的取值。

ƒb为胶凝材料胶砂 28d 的实测抗压强度,如果没有数据,可按公式 (4) 计算:

λc为水泥的富余系数,λf、λk分别为粉煤灰和矿粉的取代系数,ƒce为水泥强度等级。

经验所得:λc、λf、λk三者的取值严格控制在行业标准 JGJ 55—2011《普通混凝土配合比设计规程》规定的范围内,λc、λf、λk三者的取值可以根据计算需要进行调整(目的是为了让水灰比计算结果接近经验值),并做好详细记录,如说明 λc、λf、λk取值的原因。

判断水胶比是否符合耐久性的要求。

1.2.3 确定单方用水量

根据粗骨料的类型、工程结构特点、环境类型及等级、混凝土坍落度等,选取混凝土单方用水量 mw0。

经验所得:各从事混凝土行业的相关人士在确定混凝土单方用水量 mw0时,一定要充分考虑所有相关影响因素,如当水泥或粉煤灰需水量偏大时,或当地砂中含泥量偏高时,需确定混凝土单方用水量是否需要调高一些。当使用细骨料为机制砂时,由于机制砂与天然砂混凝土单方用水量有差别,配制机制砂混凝土时,要充分考虑石粉含量吸附水的影响,确定混凝土单方用水量是否需要调高一点。并把相关信息详细记录下来。

1.2.4 计算胶凝材料用量

按公式 (5) 计算胶凝材料总用量 m0:

确定掺合料粉煤灰(或矿粉)的掺量 βf,并按公式

(6)计算粉煤灰用量 mf0:

经验所得:掺合料的掺量取值要严格按照标准 JGJ 55—2011《普通混凝土配合比设计规程》、铁路或公路或市政相关行业标准,且满足工程设计(设计年限、环境类型和耐久性等)要求;当粉煤灰或矿粉质量较差或质量波动较大时,尽量降低其掺量,并作好记录。

判断水泥用量、粉煤灰或矿粉掺量是否符合工程设计、耐久性、环境等的要求。

1.2.5 确定吵率

由石子的类型、最大粒径、水胶比,选取混凝土合适的砂率(βs)。

经验所得:混凝土技术人员在确定混凝土砂率时,一定要把一切影响因素考虑完全,如砂的细度模数、级配(是否断档)、含泥量、泥块含量、表格密度和空隙率等指标的情况;当细骨料为机制砂时,由于机制砂石粉含量较高和级配稍差,机制砂与天然砂混凝土砂率取值有差别,配制机制砂混凝土时,要充分考虑石粉(泥粉)含量、颗粒级配、细度模数、压碎值、表观密度和空隙率等因素的影响,要详细记录天然砂或机制砂的一切相关性能指标。

1.2.6 计算砂 ms0、石 mg10和石 mg20用量

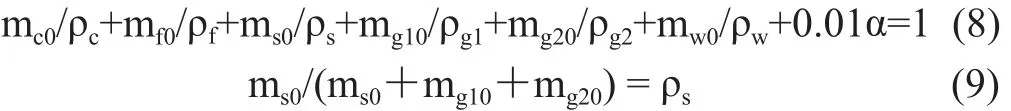

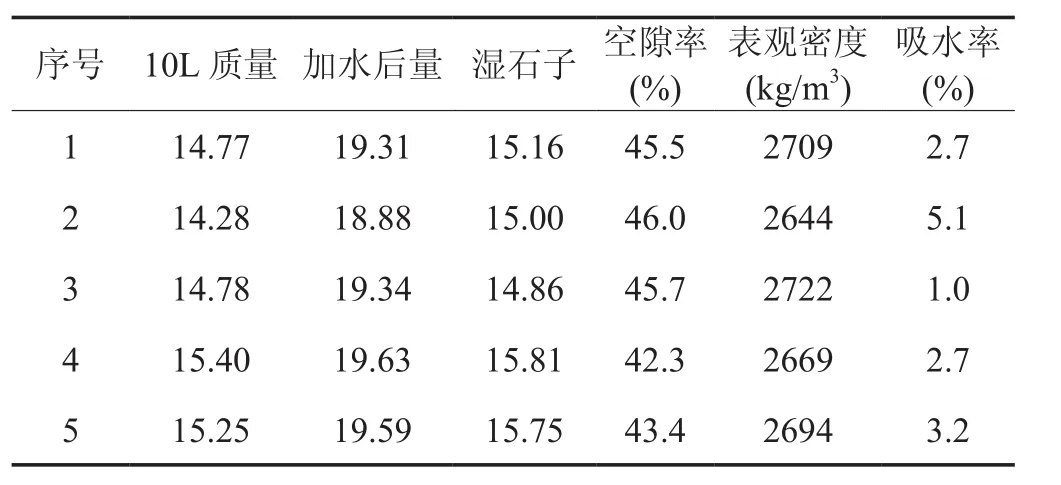

(1)体积法

按公式 (8) 和 (9) 计算砂石的用量:

其中,ρc,ρf,ρs,ρg1,ρg2,ρw分别为水泥、粉煤灰、砂、石 1、石 2、水的密度(表观密度),α 为空隙率,根据混凝土含气量取值。

经验所得:所有材料的密度必须为真实值(实测值),且需以混凝土技术人员亲自试验测得的结果为准,特别是粗、细骨料的表观密度(ρs和ρg1、ρg2)数据必须真实可靠,严禁使用其他资料或其它单位或公司提供的数据;两种或三种石子的分级颗粒级配、混合颗粒级配需经试验测得,需进行多次试验对比,以便确定分级石子之间的比例;当所用石子厂家或产地较多时,所有石子都需要进行试验,并记好原始试验记录。

(2)质量法

按公式 (10) 和 (11) 计算砂石的用量:

mcp为每立方米混凝土拌合物的假定质量,一般取2350~2450kg/m3。

经验所得:在混凝土配合比计算时,主要以体积法为主,在时间允许条件下,两种方法可以结合在一起使用,但要想办法把两者的计算结果保持一致。

1.2.7 外加剂用量

根据设计要求及混凝土强度等级、混凝土工程类型、环境条件等,确定各种强度等级混凝土相对应的外加剂掺量 A,按公式 (12) 计算外加剂的用量 mj0:

1.3 混凝土配合比的试拌及调整

1.3.1 再次确认混凝土配合比所用原材料

(1)确定水泥的品种、标号、厂家是否符合要求,以及是否受潮结块。

(2)确定掺合料的品种、等级、厂家是否符合要求,以及是否受潮结块。

(3)测定砂石含水率,为保证起见,需翻 3 遍或以上,以便均匀,从而正确计算试验用砂石用量,若为风干骨料可以直接使用。

另外,试验用所有原材料,必须确保在试验室内保持 24h 以上,方可使用。

1.3.2 混凝土配合比试拌

(1)记录试验室环境温湿度。

(2)通过单方混凝土配合比计算出试验室试拌混凝土的数量,一般为 15~25L 为主,但要控制在搅拌机容量的 20%~80% 范围内。

(3)当砂石含水时,需要通过详细计算而算出实际砂、石、水的实际用量。

(4)试验前,混凝土搅拌站需先试运行,确保正常,并进行润湿,润湿标准方法为用试拌所需同比例的砂浆进行试拌。

(5)原材料计量,严格称取各种原材料,并控制在计量误差范围内。

(6)投料顺序为粗骨料、细骨料、胶凝材料,需干拌 30s 以上后,同时加水和外加剂,进行拌合。

(7)搅拌时间控制:夏季以 120s,冬季或含气量高时最低控制在 150s。

(8)混凝土出机后,需人工翻拌 2 遍以上,确保混凝土均匀,方可进行混凝土性能(坍落度、含气量、坍落度损失、容重、泌水率等)的测定,并对混凝土工作性(流动性、粘聚性、包裹性、是否泌水和扒底等)进行判断和描述,并试验结果详细记录下来。

1.3.3 混凝土配合比调整

(1)通过混凝土的工作性能测试结果,找出混凝土工作性能指标不合格等问题出现的具体原因。

(2)考虑混凝土配合比是否合理,如配合比中水灰比、单方用水量和砂率的取值是否合适,可以通过改变单个因素或两个因素的大小,重拌混凝土,观看混凝土工作性变化如何;在调整配合比的同时,考虑每个原材料的情况(参考每个原材料的主要性能指标),尤其是对混凝土工作性能影响较大的原材料,需经进行多次试拌和对比试验。

(3)通过步骤(2)的调整过程,确定一个基础配合比,然后进行外加剂调整试验,通过改变外加剂母液比例变化、引气剂种类或掺量、消泡剂的种类或掺量、增稠剂种类或掺量、缓凝剂种类及掺量等,观看混凝土工作性的变化和性能指标的改变,然后进行综合分析,最后确定外加剂的配方。

(4)对通过的混凝土配合比、外加剂最终配方进行验证,对混凝土工作性(坍落度、含气量、容重、坍落度损失、粘聚性、包裹性等)进行测试,并根据测试结果,对混凝土配合比、外加剂最终配方进行一定的微调,使混凝土工作性能满足要求。

(5)最后,重复(1)~(4)的过程,对所有强度等级混凝土的配合比进行拌合确定工作,并且外加剂的配方需根据实际情况作适当变化,找出最终混凝土配合比和外加剂最佳配方。

经验所得:需要详细记录的现象或问题,如在混凝土配合比调整过程中各因素(如水灰比波动、砂率变化、胶凝材料用量、掺合料掺量、石子比例等)变化对混凝土性能的影响,外加剂确定过程中所调整的原因和调整后的现象(各种小料用量变化、保坍剂比例等),以及做混凝土配合比过程中用的所有外加剂配方,并作一定的对比分析;此信息的记录一定要清楚和完整,可为后期混凝土生产及跟踪服务做指导。

1.4 数据整理和分析

对配合比设计过程中的一些数据进行分析,主要是配合比调整过程中因素调整的原因,外加剂配方调整的原因,并作一定的详细记录,如:

① 混凝土泌水或滞后出现的原因及解决的办法。

② 混凝土和易性不好、含气量偏大或偏低的原因及解决的方式。

③ 混凝土包裹性差存在的原因和现象。

④ 混凝土粘度大或小的原因和解决的办法。

⑤ 混凝土坍落度损失大的原因,采用的措施。

⑥ 外加剂配方变化过程中调整的原因和调整后的结果。

2 数字量化混凝土配合比设计

2.1 试验内容

为了解决混凝土气泡和外观质量问题,处理近期出现的各种混凝土质量事故,我们进行了相关试验,主要内容是通过水泥和粉煤灰的用量、密度和需水量(比)计算,确定单方混凝土中最佳用水量的计算方法、胶凝材料浆体体积的计算方法、外加剂掺量的调整方法,及砂石骨料的检测方法以及设计用技术参数的计算。本次试验以现场的原材料为准,列出了一种砂子和三种石子的测量数据以及砂石骨料计算的公式和步骤,然后到试验室进行实际操作。首先对三种石子进行测量,主要掌握石子堆积密度、空隙率和吸水率的测量方法,以及表观密度的计算方法。对一种砂子进行测量,主要是掌握砂子紧密堆积密度测量压力值 72kN 确定的依据、采用压力机测试的过程,用 4.75mm 筛子确定含石率的测量方法。在配制混凝土的时候,掌握了压力吸水法确定砂子用水量的过程。然后进行实际操作检测砂石,根据砂石检测出来的参数,采用数字量化混凝土配合比设计方法进行配合比调整计算,得到两组采用不同砂石的 C30和 C50 混凝土配合比。针对两组不同配合比,先进行外加剂掺量调整试验,然后进行配合比试验。

2.2 骨料检测性能(以景泰地区砂石为例)

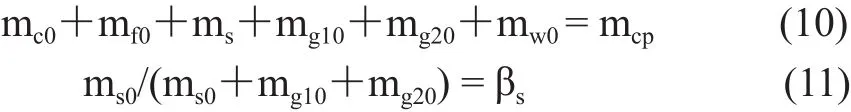

2.2.1 砂的测量(表 1)

根据现场情况,为了计算方便,初步确定砂子的紧密堆积密度取值 1844kg/m3,含石率取值 10%,压力吸水率取值 7%。

表1 砂性能检测结果 k g

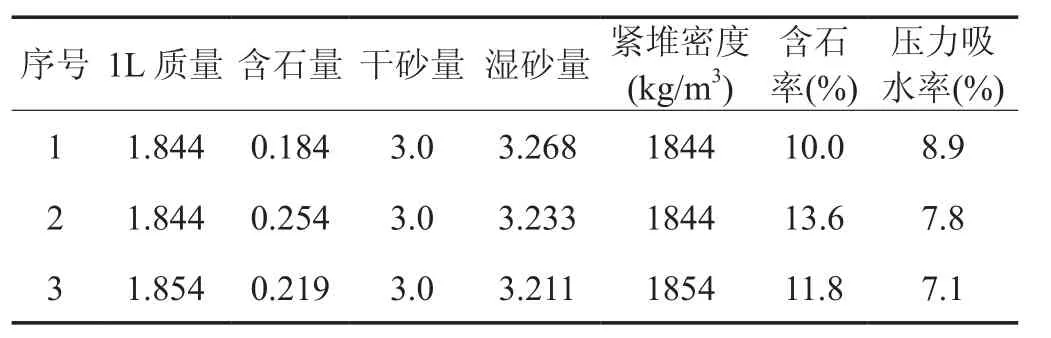

2.2 石子的测量(表 2)

表2 石性能检测结果 k g

2.3 C 30 配合比调整

2.3.1 调整目的

原配比中胶凝材料:水泥 331kg,需水量 28.2kg,密度 3140kg/m3;粉煤灰 59kg,密度 2200kg/m3,需水量比 1.02;调整后外加剂掺量 1.3%。石子采用由 1、2、3 号三种石子按照 2:5:3 混合形成的 4 号石子。

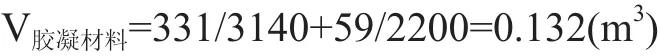

2.3.2 胶凝材料体积的计算

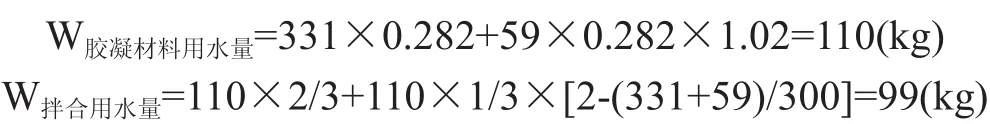

2.3.3 胶凝材料用水量的计算

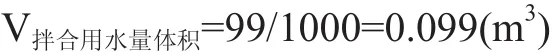

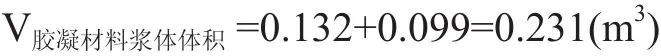

2.3.4 胶凝材料拌合用水量体积的计算

2.3.5 胶凝材料浆体体积的计算

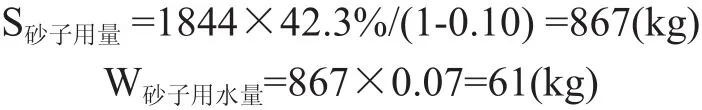

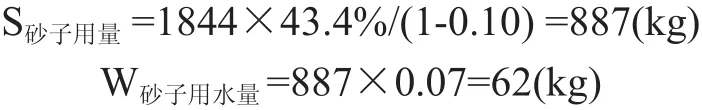

2.3.6 砂子用量及用水量

2.3.7 石子用量及用水量

2.3.8 骨料用水量

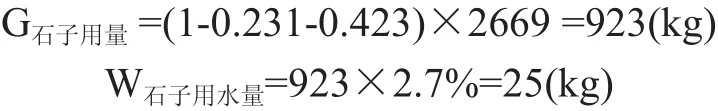

2.3.9 调整后的配合比(表 3)

表3 调整后配合比k g/m3

2.4 C 50 配合比调整

2.4.1 调整目的

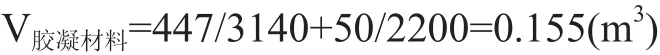

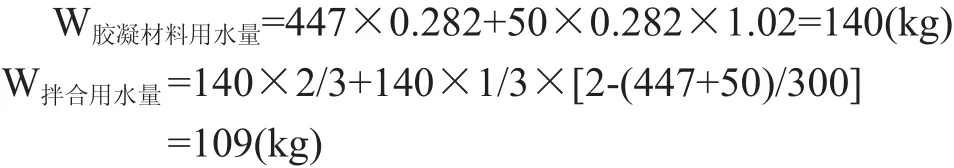

原配比中胶凝材料:水泥 447kg,需水量 28.2kg,密度 3140kg/m3;粉煤灰 50kg,密度 2200kg/m3,需水量比 1.02;调整后外加剂掺量 1.5%,石子采用 1、3 按照 25:75 混合形成的 5 号石子。

2.4.2 胶凝材料体积的计算

2.4.3 胶凝材料用水量的计算

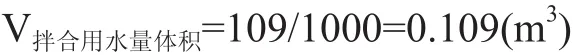

2.4.4 凝材料拌合用水量体积的计算

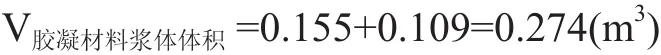

2.4.5 胶凝材料浆体体积的计算

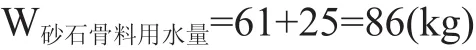

2.4.6 砂子用量及用水量

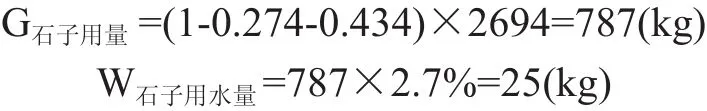

2.4.7 石子用量及用水量

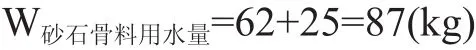

2.4.8 骨料用水量

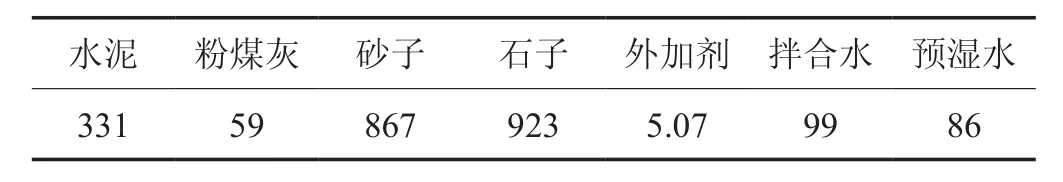

2.4.9 调整后的配合比(表 4)

表4 调整后配合比k g/m3

2.5 试配

根据现场测量和调整计算配合比,用以上数据进行采用预湿骨料工艺进行试配,两盘混凝土全部一次试配成功,解决了混凝土离析、抓地和扒底的难题。由于配合比合理,在搅拌机中停止搅拌即可实现自流平,卸料流速平稳,拌合物表面有光泽,停止流动后顶部没有石子外露的现象,用铲子铲混凝土拌合物很轻,浆体本身的流动性很好。

3 结论

本文用假定重法和数字量化法两种设计方法对混凝土配合比进行设计,列出具体的设计流程与计算过程。通过对比可知,数字量化混凝土配合比设计能准确依据材料状态,设计出经济合理的混凝土配合比,从而能够生产满足要求的混凝土,并且能够减少试拌次数,更加经济、高效。