机械活化粉煤灰对混凝土强度性能影响研究

2018-10-11许彦明左李萍蒙海宁朱祥陆小军伊立

许彦明,左李萍,蒙海宁,朱祥,陆小军,伊立

(1. 镇江建科建设科技有限公司,江苏 镇江 212004;2. 江苏镇江建筑科学研究院集团股份有限公司,江苏 镇江 212004)

粉煤灰大部分来源于燃煤发电厂,主要指燃煤电厂中磨细煤粉在锅炉中高温悬浮燃烧后,从烟道排出的一种工业废料[1]。据统计 2017 年,我国粉煤灰产量达 5.6亿吨,随着发电量的增加,粉煤灰的产量逐年增加,其综合利用量在不断提高,粉煤灰处理过程中需要占用大量的土地,投入大量的财力,排放过程中对环境造成极大破坏[2-3]。因此,提高粉煤灰的综合利用效率,转弊为利,变废为宝,能保护环境、节约土地,可实现废弃资源的合理利用。目前,粉煤灰在建材工业中已有大量利用,粉煤灰是一种混凝土矿物掺合料,其掺量的多少不仅影响混凝土的强度大小,而且将改变混凝土的泌水性、耐久性、和易性等工作性能[4-5]。但仅仅使用部分未处理过的粉煤灰,利用率较低,且未充分发挥其火山灰活性。本文主要研究机械活化对粉煤灰活性影响,及不同掺量、不同活性粉煤灰对混凝土强度、硫酸盐侵蚀影响,其研究对现阶段应用高性能混凝土具有一定参考价值。

1 原材料与试验方案

1.1 原材料

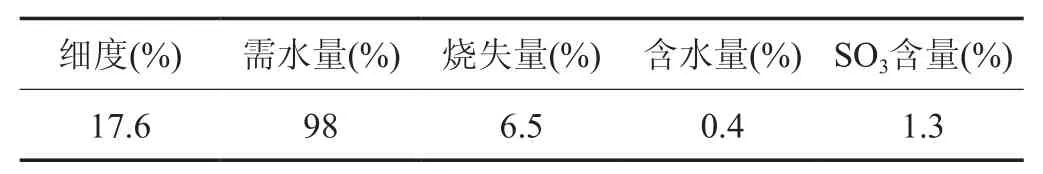

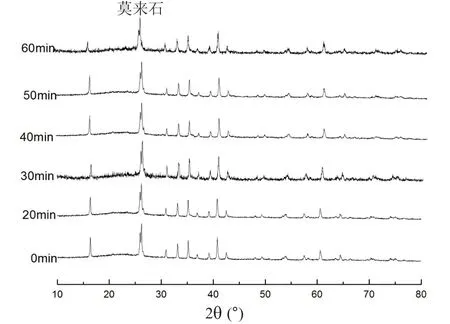

(1)水泥:采用镇江台泥普通硅酸盐水泥P·O52.5,性能指标如表 1。

(2)河砂:细度模数 2.7,含泥量为 2.4%。

(3)碎石:粒径 5~25mm。

(4)减水剂:PCA®-Ⅰ聚羧酸高性能减水剂,减水量 10%~15%。

(5)粉煤灰:采用谏壁电厂Ⅱ级粉煤灰,指标如表2 。

表2 粉煤灰性能指标

1.2 试验方案

1.2.1 机械活化方法

使用试验室卧式球磨机对粉煤灰进行粉磨,在粉磨前加入助磨剂三乙醇胺,增加球磨效果,其加入量为粉煤灰含量的 0.02%,球磨时间设定为 0min、20min、30min、40min、50min 及 60min,进行 X 射线衍射及粉煤灰—水泥试块强度分析。

1.2.2 混凝土性能测试

对不同活性、不同掺量粉煤灰的混凝土进行试配,根据拌制过程中混凝土的泌水性、坍落度、和易性等工作性能,调制试验需要的水胶比,并计算每组试验原材料用量,制作 100mm×100mm×100mm 混凝土试块,标准养护,测其耐久性、不同龄期试件抗压强度,并对其试验结果进行分析。

2 试验结果及分析

2.1 活化时间对粉煤灰细度的影响

表1 水泥性能指标

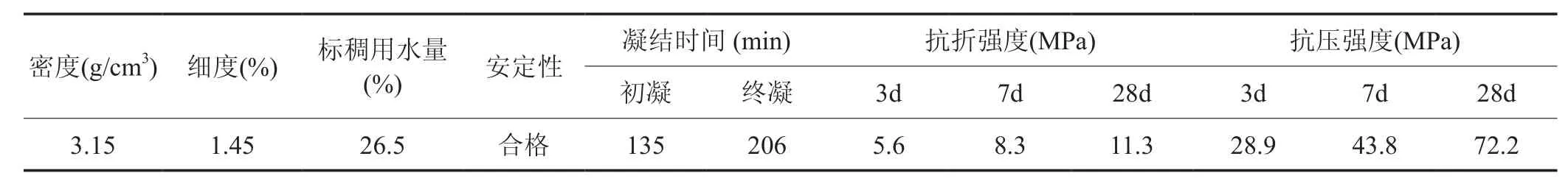

表3 是不同粉磨时间的粉煤灰的 45μm 筛余。从表3 中还可看出随着粉磨时间的增加,颗粒的细度逐渐变小,粉磨 10min 后 45μm 筛余从原状灰的 25.61% 下降到 5.82%,继续增加粉磨时间,粉煤灰的 45μm 筛余降为 0。这说明在机械力作用下,粉煤灰颗粒迅速细化,粉磨至 20min 时,粉煤灰能够全部通过 45μm 筛。

表3 不同粉磨时间的粉煤灰的 45 μm 筛余

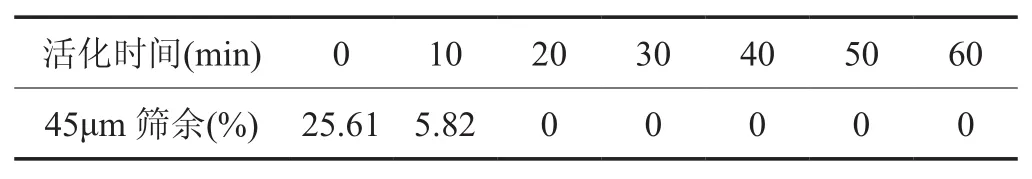

2.2 活化时间对粉煤灰晶体结构的影响

通过 X 射线衍射对材料进行分析,不仅能够对材料的矿物组成进行定性、定量分析,而且能够对物质的结构变化进行分析。图 1 是不同粉磨时间下粉煤灰的XRD 对比图。通过图谱可知粉煤灰的主要晶相物质有石英和莫来石。莫来石是 3Al2O3·2SiO2的结晶体,是一种性质较为稳定的物质,是由煤粉在 1500℃左右高温燃烧生成的一种结晶粗大、发育完整的矿物,这导致其结构稳定、致密。从 XRD 图谱中可以看到,其衍射峰比较复杂,峰与峰之间存在交错重叠现象(如在2θ 角为 25° 处),说明粉煤灰的矿物相组成复杂,除了主要矿物石英和莫来石之外还有其他矿物。从图中粉煤灰的 XRD 对比图可看出随着粉磨时间的增加,晶体衍射峰的强度有所下降,这说明粉煤灰的结晶程度随着粉磨时间的增加而降低。从衍射峰强度的变化可看出其晶体结构发生变化,即在机械力作用下,粉煤灰颗粒表面向无定形化转变。从机械力化学角度分析,粉煤灰在粉磨过程中,一部分的机械能消耗在粉体颗粒新表面的形成上,一部分的机械能导致了其结晶矿物的结晶程度发生转变,进而导致其结构向无定形化转变,还有一部分的机械能转化成热能散发了[6-7]。

图1 粉磨不同时间的粉煤灰 X R D 对比图谱

2.3 不同活化时间对粉煤灰—水泥胶砂强度的影响

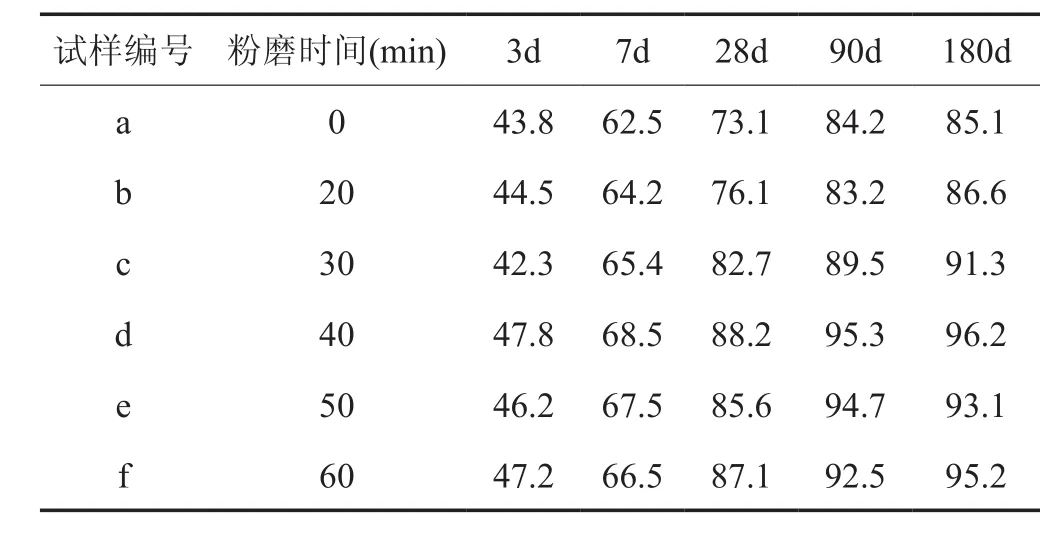

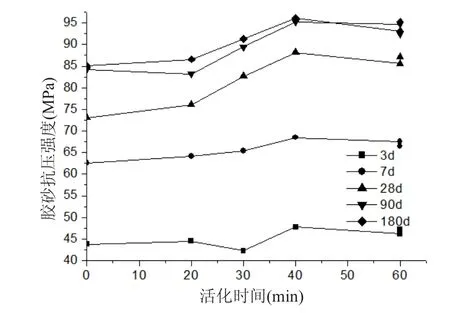

通过相同掺量 30% 机械粉磨过的粉煤灰—水泥胶砂试块,0.28 水灰比,研究不同掺量下粉煤灰—水泥胶砂 28d 强度,试验中选用胶砂试样,胶砂试样的尺寸规格为 20mm×20mm×20mm,试验结果如表 4、图 2 所示。

表4 不同活化时间粉煤灰—水泥胶砂强度 MP a

图2 不同活化时间对粉煤灰—水泥胶砂强度

从表 4、图 2 中可知,相比原状灰,机械活化后粉煤灰的活性显著提高;养护 28d 以后机械活化 40min 的粉煤灰—水泥试样强度与活化 60min 的试样强度相近,而活化 20min 的粉煤灰—水泥试样强度明显低于活化40min 的试样,但大于原状粉煤灰—水泥试样。这说明经机械活化后的粉煤灰活性增加,掺入到水泥中时相对于原状灰—水泥试样强度有明显增加,但活化时间不是越长越好,当活化时间过长时,粉煤灰活性提升不是很明显,掺入水泥后强度增长也放缓。从图表可知,活化40min 的粉煤灰—水泥净浆试样强度最高,因此,本试验选取机械活化 40min 粉煤灰作为掺合料。

2.4 活化粉煤灰对混凝土相关性能的影响

混凝土的耐久性及其强度很大程度上由原材料的相关性质、水灰比、养护条件及矿物掺合料相对含量决定,本次主要针对活化后粉煤灰对混凝土耐久性、强度试验研究。如图 3 为未经破坏的试验混凝土试块和抗压强度测试破坏后的混凝土试件。

2.4.1 不同掺量活化粉煤灰对混凝土和易性的影响

试验主要分析混凝土中掺入机械活化 40min 粉煤灰含量分别为 0%、10%、15%、20%、25% 对其坍落度的影响,并分析 1h 后新拌混凝土坍落度损失程度,从而证明机械活化后粉煤灰对新拌混凝土和易性的影响,试验结果如表 5 所示。

图3 未经破坏(左)和破坏后(右)的混凝土试块

表5 不同掺量下混凝土坍落度mm

从表 5 数据中可以看出,随着活化粉煤灰掺量的增加,新拌混凝土坍落度也随之增加,1h 后坍落度的损失率降低,说明适当增加活化粉煤灰的掺量,可有效抑制新拌混凝土的坍落度损失,改善新拌混凝土工作性能,增加和易性,提高商品混凝土的泵送性,减少混凝土拌合水量,降低新拌混凝土泌水和离析现象,从而增加混凝土强度。

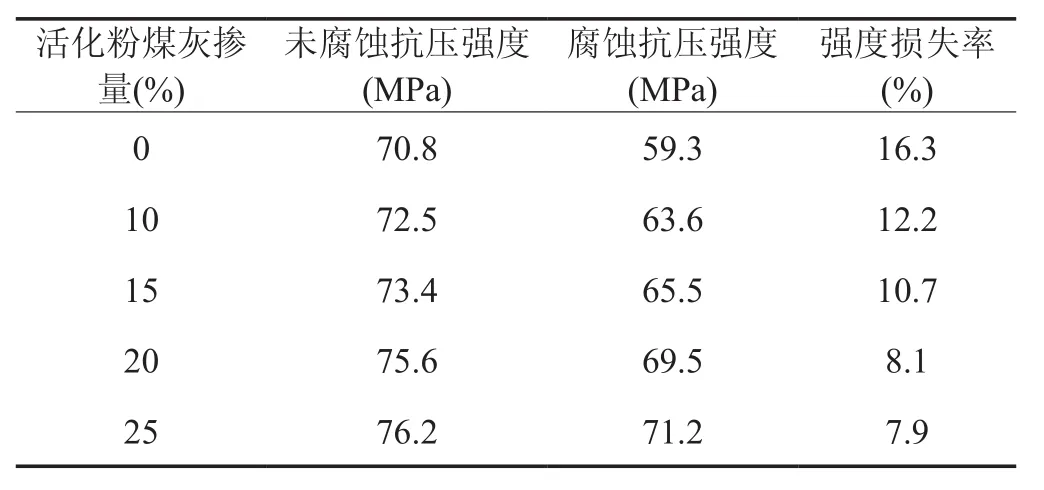

2.4.2 不同掺量活化粉煤灰对混凝土硫酸盐侵蚀和抗冻融的影响

将粉煤灰活化 40min 后,以不同掺量掺入于混凝土中,成型立方体试块标准养护 28d 后进行硫酸盐侵蚀和冻融试验,将达到养护龄期的混凝土试块置于 5% 的硫酸钠溶液中浸泡 3h,然后 -20℃ 冷冻 3h,循环 50 次后测其混凝土抗压强度,其结果如表 6 所示。

表6 掺活化粉煤灰混凝土耐久性能检测

试验结果表明,掺活化粉煤灰的混凝土试块 28d 抗压强度明显高于未掺活化粉煤灰的混凝土试块强度、腐蚀后冻融抗压强度略低于未腐蚀冻融抗压强度,且随着活化粉煤灰掺量的增加,混凝土抗压强度损失率逐渐减小,说明掺加活化粉煤灰的含量可有效提高混凝土的硫酸盐侵蚀和抗冻融性能。

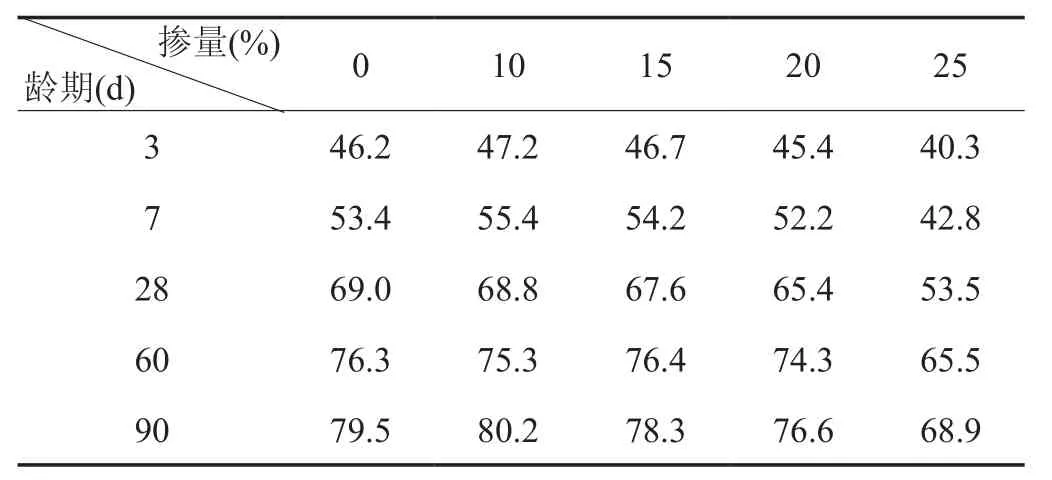

2.4.3 不同掺量活化粉煤灰对混凝土抗压强度的影响

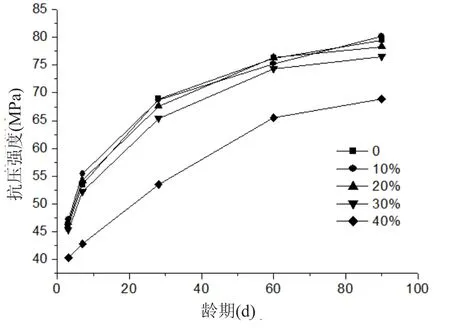

矿物掺合料是影响混凝土抗压强度的主要因素之一,本节主要针对 40min 活化后粉煤灰掺量不同对混凝土强度的影响研究,其试验数据如表 7 所示,变化趋势如图 4 所示。

表7 不同掺量活化粉煤灰对混凝土抗压强度 MP a

图7 不同掺量活化粉煤灰对混凝土强度变化趋势

由表 7、图 4 可知,混凝土抗压强度随着养护龄期的增加呈增大趋势,相同养护龄期,混凝土强度随着活化粉煤灰掺量的增加呈先增大后减少趋势。相对于普通混凝土,粉煤灰掺量在 10%~15% 之间时,3d、7d 早期强度均略高于未掺粉煤灰的混凝土,养护 3d 时,掺量在 10% 的粉煤灰混凝土抗压强度上升 2.1%,掺量在15% 的粉煤灰混凝土抗压强度上升 1%,养护 7d 时,掺量在 15% 的粉煤灰混凝土抗压强度上升 2.1%,掺量在 15% 的粉煤灰混凝土抗压强度上升 1.46%;粉煤灰掺量在 20%~25% 之间时,3d、7d 早期强度开始降低并均低于未掺粉煤灰的混凝土,养护 3d 时,掺量在20% 的粉煤灰混凝土抗压强度下降 1.9%,掺量在 25%的粉煤灰混凝土抗压强度下降 12.86%,养护 7d 时,掺量在 25% 的粉煤灰混凝土抗压强度下降 19.95%。从28d 到 90d,掺 10%~20% 活化粉煤灰混凝土抗压强度强度基本等同于不掺粉煤灰的混凝土,而掺 20%~25%活化粉煤灰混凝土抗压强度明显低于不掺粉煤灰的混凝土。由此可知,当活化粉煤灰掺量小于 20% 时,机械活化后粉煤灰可以适当提高混凝土早期强度,提高混凝土早期工作性能,且对后期混凝土强度几乎不产生影响,说明机械活化可以破坏粉煤灰表层的玻璃体结构,改变其粒度分布,增加比表面积,并使其内部产生物理化学变化,并伴有裂纹,晶体产生缺陷、晶格畸变等现象,增强或加速其参与反应的能力。当活化粉煤灰掺量大于 20% 时,说明粉煤灰提高的活性产生的抗压强度已不能取代相对水泥相对减少量水化产生的强度,从而掺量大于 20% 活化粉煤灰混凝土抗压强度低于零掺量混凝土抗压强度。

2.5 活化粉煤灰对混凝土作用机理分析

粉煤灰在混凝土中主要起三个作用,即形态效应、微集料效应和活化效应。形态效应影响混凝土拌合物的流变性、硬化混凝土的初始结构以及硬化了的混凝土结构和性质;微集料效应主要是粉煤灰颗粒能填充在微小的孔隙中,减少孔隙率,提高混凝土的强度;活性效应是指粉煤灰能够与水泥水化过程中产生的 Ca(OH)2等物质进行二次水化反应,生成低碱性的水化硅酸钙强度更高且稳定性更好,同时还能够促进水泥的进一步水化,使混凝土的性质得到改善[8]。

活化后致使莫来石晶体破裂,与混凝土搅拌后能更快同水泥水化反应生成的 Ca(OH)2反应,生成凝胶水化铝酸钙和水化硅酸钙。通常情况下,混凝土加水拌合以后,在粉煤灰颗粒和 Ca(OH)2薄膜之间存在着水解层,Ca2+需要通过水解层才能与粉煤灰中Al2O3、SiO2反应,当水解层未被活化效应产物充满到一定程度,新拌混凝土强度不会有较大增长[9]。从 2.3 小节,不同活化时间对粉煤灰—水泥胶砂强度影响数据可以看出,粉煤灰被活化 40min 以后,活性明显增加,致使粉煤灰早期活性被激发,新拌混凝土早期水化较快,水解层迅速被 Al2O3、SiO2与 Ca2+反应产物充满,空隙率减少、硬化后致密,这就是掺活化粉煤灰混凝土早期强度增长较快、后期强度趋于平缓、不透水性及耐磨性增强的主要原因[10]。

国家大面积推广装配式建筑,大部分企业生产预制构件通常堆放于室外,对于南方夏季受酸雨的雨水冲击,及北方室外天气温差较大,就要求预制构件或现浇混凝土必须有一定的抗冻、抗渗、抗化学腐蚀及早期强度提高较快等性能。在新拌混凝土中掺入适量活化粉煤灰,可有效促进混凝土早期水化程度,并可以通过自身颗粒和水化产物填充于混凝土内部透气、透水孔道及毛细孔中,从而提高水化硬化后混凝土的致密性,保证混凝土强度不降低的情况下也能够增强其抗冻能力及抗化学侵蚀能力,有效防止碱集料反应,提高耐久性。

3 结论

(1)通过机械活化可以使粉煤灰颗粒迅速细化,活化 20min 后 45μm 方孔筛筛余为 0,通过 X 射线衍射分析可知活化后粉煤灰晶体结构发生变化,即在机械力作用下,粉煤灰颗粒表面向无定形化转变,提高了粉煤灰的活性,起到活化作用。

(2)通过不同活化时间对粉煤灰—水泥胶砂强度分析发现,相比原状灰,机械活化后粉煤灰的活性显著提高,但并不是活化时间越长,粉煤灰的活性就会越高,从经济、环保及性能上考虑,活化 40min 的粉煤灰—水泥净浆试样强度最高,活性被激发到最大。

(3)活化后粉煤灰用于新拌混凝土可有效改变混凝土和易性、提高泵送性能、减少需水量、降低坍落度,减少泌水离析现象;活化 40min 粉煤灰掺量为10%~20% 可适当提高混凝土早期强度,且对混凝土后期强度影响较小,掺量较为合理。

(4)活化粉煤灰可以有效保证混凝土强度不降低的情况下也增强其抗冻能力及抗化学侵蚀能力,有效防止碱集料反应,提高耐久性,利用Ⅱ级活化粉煤灰,在掺量合理范围内,可以配制出 C60 混凝土。