装甲装备保障效能评估建模和仿真方法研究

2018-10-11王少华张仕新董原生彭正军

王少华,张仕新,董原生,高 坤,彭正军

(1.陆军装甲兵学院装备保障与再制造系, 北京 100072;2.中国人民解放军63863部队, 白城 137001; 3.中国人民解放军77626部队, 拉萨 850000)

对于复杂的装备来说,保持较好的战备完好性是指挥员关注的重点,任何影响其遂行任务的部件、零件故障都可能造成装备不可用,产生严重的军事经济后果。随着装备结构和功能的日趋复杂,单纯的定期维修正逐渐失去理论基础,美国联合航空公司和美国海军海上系统司令部的研究表明:复杂系统的故障率曲线已经呈现多样化的趋势,建立在浴盆曲线基础上的定期维修策略的应用范围已经大大受限[1]。某些定期维修工作的收益将会不同程度的降低,对于某些部件或设备来说,预防维修甚至会引起早期故障。面对装备故障规律的变化,必须对装备维修保障工作进行相应的调整,才能够在改善装备性能的同时,保持甚至提高维修的效费比。而维修保障工作的调整,关键在于维修保障体系结构的改进和维修保障资源配置的优化。

装备维修保障目标是对有限的维修保障资源进行组织和管理,使维修保障能力与需求想匹配。为了优化建立合理的装备维修保障体系,需要对其保障效能进行评估,为反馈决策和调整优化建设方案提供理论依据。

目前,常用的系统效能评估方法主要有打分评估法、矩阵评估法、层次分析法、灰理论、模糊多属性评估法、损失函数法、指数法等[2-5]。上述方法模型简洁、操作简单、符合人的直观认识,但都属于静态评估方法,对专家经验依赖性较强,而仿真评估方法通过模拟仿真描述装备保障过程,能够动态地反映装备保障系统的实际运行状况,评估准确度相对较高,因此本文选择通过仿真分析对维修保障系统效能进行评估。建模仿真评估的优势是显著的,但模型假设、参数选择和建模过程都具有一定的难度。K Sadananda Upadhya[6]等对部件寿命分布、维修时间分布和保障延误时间进行了假设,以动力、电子等关键子系统为主要研究对象,建立了飞机可用度评估模型。与此同时,一些学者针对各类系统在采取非完美维修策略(imperfect maintenance policy)[7-9]、视情维修策略(condition-based maintenance policy)[10-11]、成组维修策略(group maintenance policy)[12-13]的使用可用度评估模型与求解方法展开了研究。上述研究对装备任务大多做确定性的假设,对装备任务多样性以及任务—功能—保障需求之间的映射关系考虑不够充分。为此本文针对这方面的不足,结合我军装甲装备维修保障运行机制,对装备维修保障效能评估的建模和仿真方法进行研究。

装备维修保障效能评估的目的是为决策者调整保障资源配置和运用方式提供决策依据。针对这一需求,采用试探性建模与分析方法,在合理假设的前提下,引入影响维修保障效能的最关键因素,试探性地改变模型假设,以评估指标为依据,提出最佳的维修保障资源配置和运行建议。

运用试探性建模和分析方法的效能分析框架如图1所示。

图1所示的试探性建模与分析方法的系统效能评估框架。对于复杂装备系统来说,建立多因素影响下的维修保障过程模型后,可以通过对模型结构和模型参数的反复调整,比较精确地评估各种因素在模型中的作用。

作为装甲装备,其寿命过程中不仅承担战备、训练等任务,还有可能执行作战任务,这里主要针对平时保障,描述集群装备的停机规律和维修保障过程,通过建模和仿真,相应地对装备维修保障效能进行评估。

1 装备停机规律分析

在装备寿命周期内,装备停机原因既可能是预防维修也可能是事后维修。其中,预防性维修,特别是时间消耗较长的中修和大修任务都是按照年度训练计划进行相应的统筹规划。而事后维修涉及到装备系统的故障规律,系统所属各分系统、部件在故障发生频率、故障严重程度方面各不相同,相应地在任务分配、器材备件保障等方面呈现不同的特征。因此将装备系统划分到分系统级别,分别描述其故障发生概率和故障等级分布。按照功能装备系统主要包括:推进系统、武器系统、电气系统、通信系统、防护系统和其他设备。集群装备中单装役龄分布较离散,因此若从集群角度出发,可通过代表性单装表示集群装备的故障规律,单装各分系统故障率可视为常数,这里采用日均故障率来进行表示。

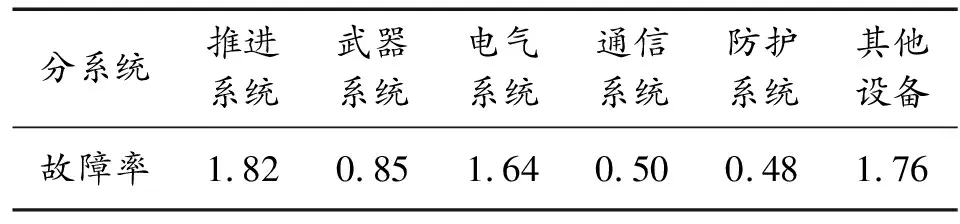

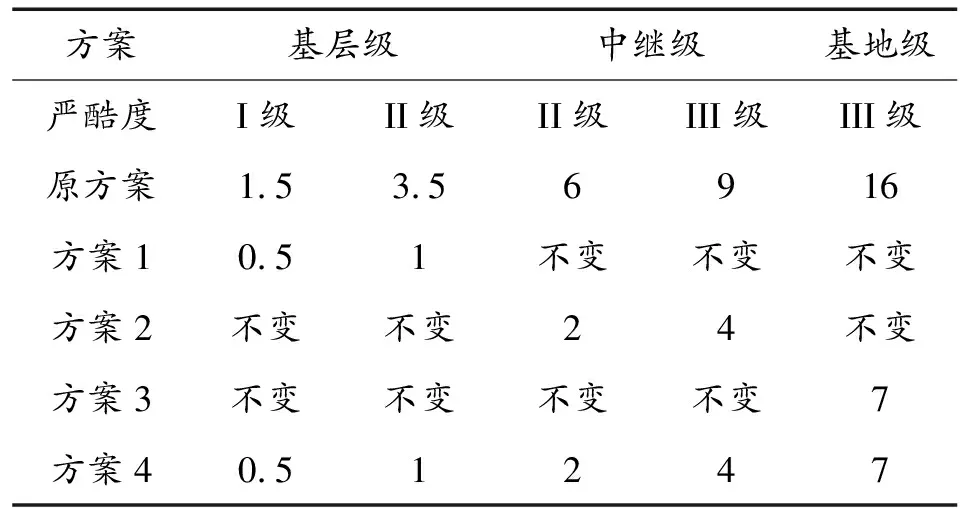

装备故障在各分系统中发生频率存在差异,同时故障严重程度也有其分布特征,故障严重程度是决定维修力量、器材备件需求和修复时间的最重要因素,有必要对其进行分类描述,这里将各故障按照严酷程度从低到高分为I、II、III共三个等级,为了简化分析难度,假定各分系统故障严酷度分布相同。装备各分系统故障率和严酷度分布如表1所示。

表1 装备分系统日均故障率 %

对于严酷程度不同的故障,承担修理任务的维修力量、所需的时间和资源消耗也是不同的,相应的维修保障过程也各不相同。

2 装备维修保障过程模型

装备维修保障过程是诸多维修保障要素协同配合进行的,全面描述的难度较高,这里选择维修任务分配实施和器材保障两个关键环节进行分析和建模。

2.1 维修任务分配实施

围绕被保障的装甲装备,不同级别的维修保障力量有着各自的任务分工。目前,我军装甲机械化部队施行三级维修保障体制,即基层级、中继级和基地级。典型的装甲旅装备维修保障任务分工简图,如图2所示。旅修理营为基层级,主要承担小修任务;集团军修理营和战区修理大队都属于中继级,都承担中修任务,战区修理大队还具备项修能力;总部大修厂属于基地级,承担大修任务和项修任务,维修力量的级别越高,修理能力越强。

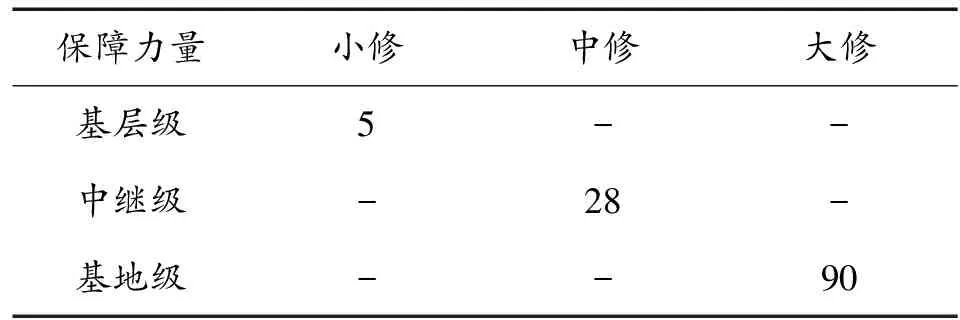

在考虑计划管理时间和装备在途时间的情况下,各级维修力量承担的维修任务以及所需时间如表2所示。

表2 各级维修保障力量预防性维修时间 天

对于事后维修来说,装备故障规律复杂,第1节中装备故障按照严酷度划分I、II、III共三个等级,故障等级越高,对维修专业能力和资源的需求也相应越高,所消耗的修理时间也越长。同时,由于事后维修任务本身的随机性较强,送修或者前出修理将会造成不同程度的时间延迟,调动的保障力量等级越高,时间延迟将会越长。

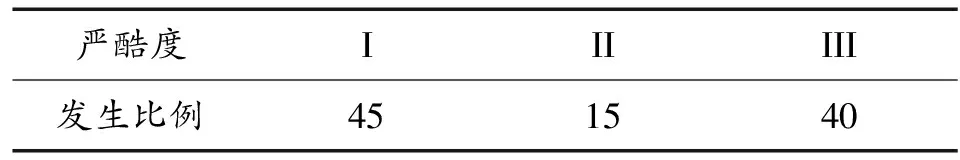

按照严酷度划分,装备故障发生比例如表3所示。

表3 装备故障发生比例 %

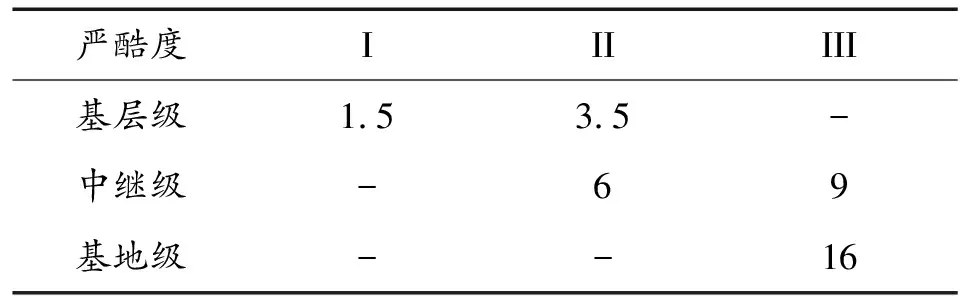

与预防性维修类似,不同的修理力量因其修理能力的不同将承担不同的事后维修任务。表4所示为事后维修任务划分以及事后所需的平均维修时间。

表4 各级保障力量事后维修时间 天

由于维修特别是事后维修属于复杂的系统活动,其过程并不完全可控,维修活动所需的时间都具有一定的随机性,为了降低分析难度,将其简化为常值。

2.2 器材备件保障

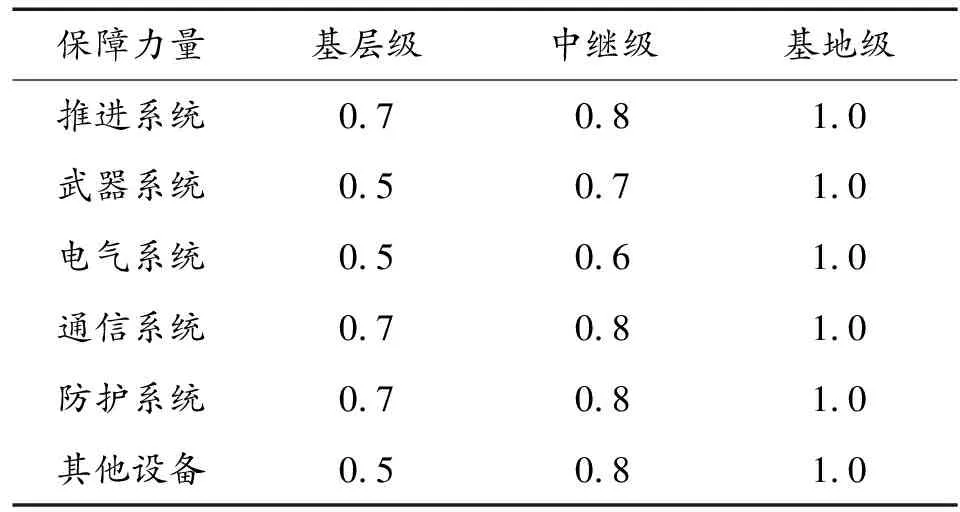

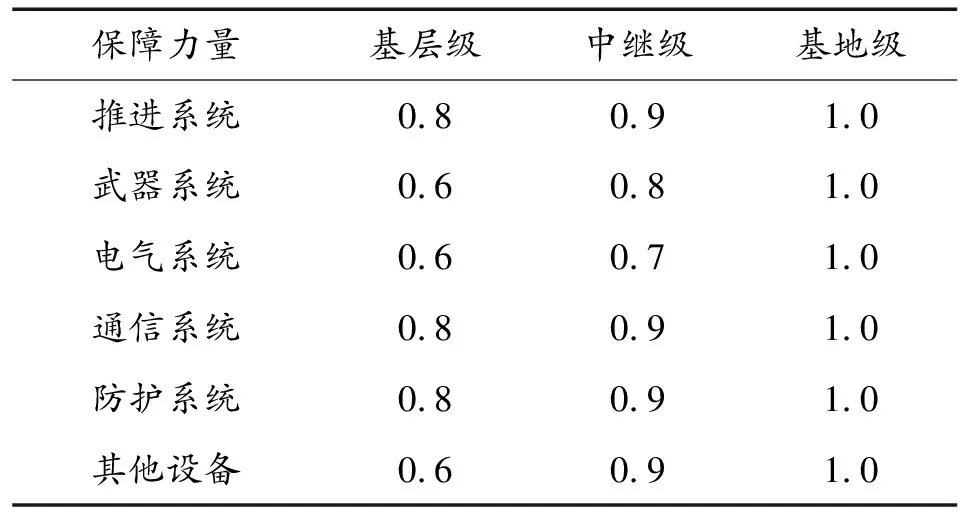

对于器材保障部门来说,级别越高,器材备件储供能力越强,满足本级器材备件需求的机率越高。而且由于存储成本、采购周期等因素的限制,同一储供机构对不同类型的器材备件的满足率也各不相同,这里按照装甲装备主要组成系统区分不同类别器材备件的本级满足率,如表5所示。

表5 器材备件保障本级满足率(事后维修)

需要指出的是,本级能够满足的条件下也可能产生一定的保障延迟时间,这里不予考虑。

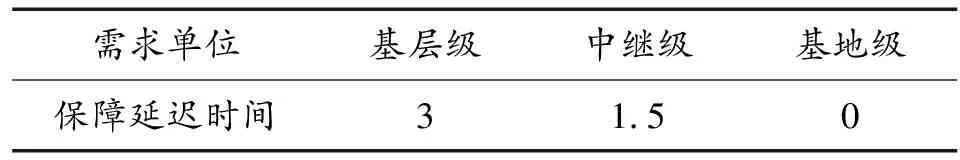

当本级无法满足器材需求需要进行调配时,假定器材备件调配只能从上级调往下级,以基层级为例,器材备件调配可能来自中继级或基地级供应单位,所产生的保障延迟时间各不相同,这里不区分器材备件来源,以器材需求单位为对象,确定相应的保障延迟时间,具体的数据如表6所示。

表6 器材备件保障延迟时间 天

对于任一修理机构,本级器材备件保障延迟时间是最短的,如果能够提高本级保障满足程度,将有助于缩短保障延迟时间。

2.3 维修保障过程建模

图3所示为装备状态仿真流程,给定仿真周期内,如果既未发生预防维修也未发生故障,既装备未停机,则令仿真时间推进1天;如果装备发生故障或预防性维修,则启动相应的分系统维修仿真程序,计算修复所需时间,求得装备当次停机时间TDOWN。如果当次多个分系统发生故障,则系统停机时间为分系统最长维修时间。当仿真时间推进到预定的寿命周期时,则终止仿真,输出寿命周期状态矩阵。

装备停机过程仿真流程如图4所示。通过仿真描述装备在寿命周期内进行预防性维修和事后维修的过程。对于预防性维修,以仿真周期长度为输入,可求得周期内单装发生大修、中修和小修的概率,进行单次仿真。对于事后维修,在每个仿真时刻装备内都可能有多个分系统发生故障。对于发生故障的分系统,首先通过产生随机数产生某一等级的故障,而后随机选择可选修理力量进行维修,并记录修理耗费的时间;产生随机数判断当前分系统维修中器材备件需求是否能由本级满足。如果不能,则记录相应的保障延迟时间,通过累加得到该分系统维修总时间。判断故障分系统是否全部维修完毕,如果有其他系统同时发生了故障,则从故障等级判别开始计算相应的维修时间,直到装备全部维修完毕,耗时最长的分系统占用的时间记为当次停机时间。

通过对具有代表性的单装故障和维修过程的仿真,可以得到仿真周期内装备状态变化过程,输出装备状态矩阵。通过多次仿真可以近似求得装备在仿真周期内的可用度。通过调整模型中的相关参数,可以定量评价相关因素对装备保障效能的影响,为装备保障系统优化提供相关建议。

3 装备维修保障仿真

以建立装备维修保障过程模型为基础,对模型参数进行初始化,即可以通过多次仿真得到装备平均可用度,评估装备维修保障效能,为装备保障系统优化提供建议。

固定Baseline溶液中阳离子型表面活性剂FAOA的用量为5 mL/L,加入不同体积分数的AEO,以探究FAOA与AEO的复配对抛光效果的影响,结果如图5所示。

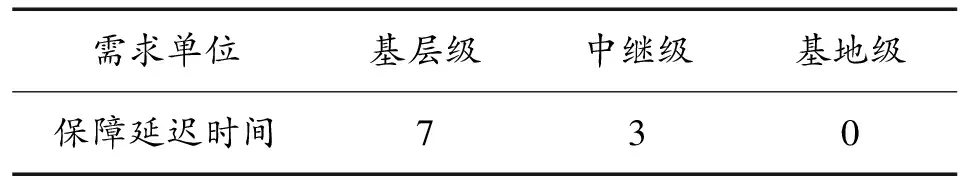

设定仿真周期为两年,假定一年的有效工作日为180天,则仿真周期T=360天,采用Matlab进行编程,建立装备状态变化仿真程序,设定重复仿真次数为1 000次,运行仿真程序,得到装备寿命周期可用度数据如表7所示。

表7 装备保障仿真结果(T=360天)

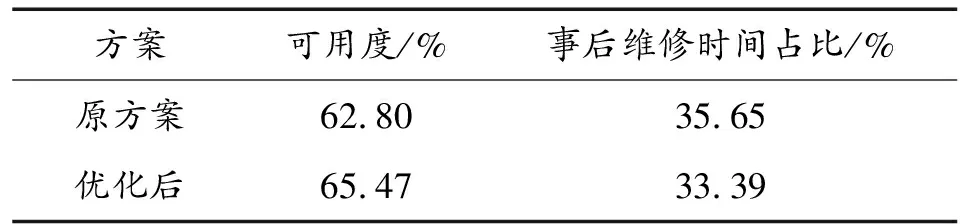

从表7可知,装备的平均可用度只有0.628 0,停机时间占比为0.372 0,其中事后维修占比达到0.356 5。因此,从仿真结果上看,减少事后维修导致的停机时间是提高装备维修保障效能的关键。

为了分析相关因素对装备保障效能的影响大小,对各因素的相关参数值进行修正。

3.1 修理能力影响分析

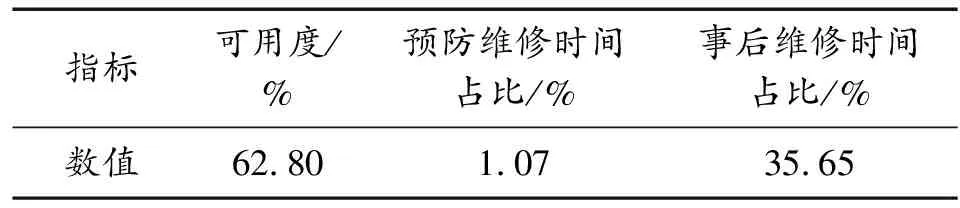

假设通过设备配套、技术培训等手段,能够不同程度地提高维修力量的修理能力,降低维修时间,表8所示为优化方案以及优化后的维修时间参数。

表8 优化方案及维修时间(天)

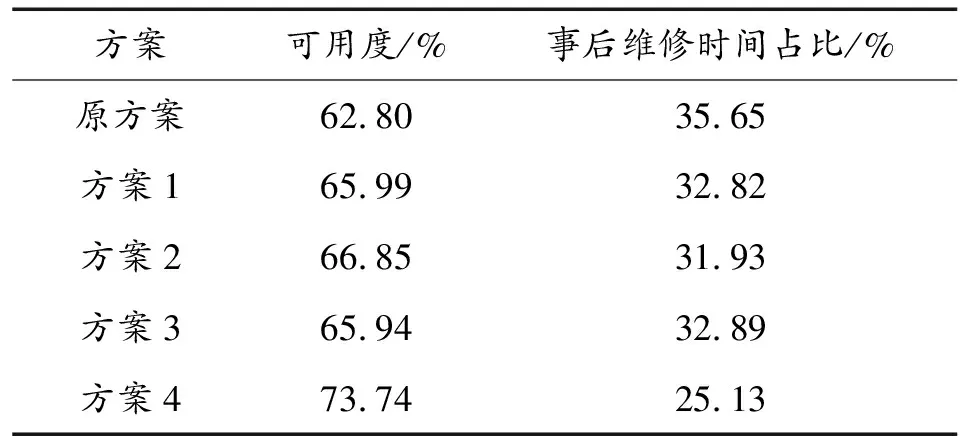

依据表8修改相应参数初值,运行仿真程序,得到各方案对应的系统可用度结果如表9和图5所示。

表9 维修能力优化方案仿真结果

由表9和图5可知,通过单独提高各级维修力量的修理能力,装备事后维修停机时间占比能够降低2.76%~3.72%,装备的可用度可提高3.14%~4.05%,如果能够全面提高各级维修力量的修理能力,则装备故障停机占比能够降低10.52%,装备可用度可提高10.94%,达到73.74%。

3.2 器材备件保障能力影响分析

通过提升器材备件需求感知能力,采用更加合理的器材备件储供策略,可以达到提高器材备件本级满足能力的目的。假设采用相关优化策略后,其他参数不变,基层级和中继级中各类维修保障器材备件的本级满足率都能提高10%,如表10所示。

表10 优化后器材备件保障本级满足率(事后维修)

依据表10修改相应参数初值,运行仿真程序,得到各方案对应的系统可用度结果如表11所示。

表11 器材备件本级满足率优化仿真结果

由表11可知,其他条件不变,通过提高维修保障器材备件的本级满足率,装备事后维修停机时间占比能够降低1.37%,装备的可用度可提高1.74%。

通过应用高效的维修器材数据库、提升运输补给能力,可降低器材备件供应延迟时间。假设通过各种途径优化后,器材备件的保障延迟时间如表12所示。

表12 优化后的器材备件保障延迟时间(天)

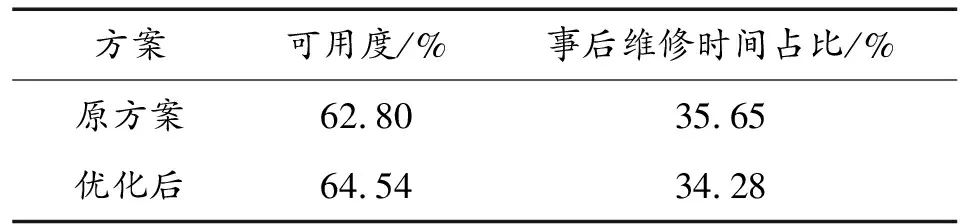

依据表12修改相应参数初值,运行仿真程序,得到优化后的装备可用度结果如表13所示。

表13 器材备件保障延迟时间优化仿真结果

由表13可知,其他条件不变,通过降低维修保障器材备件的保障延迟时间,装备事后维修停机时间占比能够降低2.26%,装备的可用度可提高2.67%。

从仿真计算结果来看,通过提高事后维修能力、提高器材备件本级满足率和降低保障延迟时间,可以不同程度地降低事后维修时间、提高装备可用度。需要注意的是,上述模型是以平时维修为主要维修保障工作的。在战时,以换件修理为主的战场抢修将成为装备维修保障系统的主要工作,换件维修所需维修时间可以缩短,但必须以器材备件及时保障作为前提。因此,在装备维修保障系统构建时,应以提高器材备件保障能力为主要任务。

4 结论

在考虑平时维修体制、维修保障任务分工等因素的基础上,分析了装备维修保障系统运行机制。通过分析装备故障规律、故障等级分布、维修实施、器材备件保障等维修保障相关过程,建立了装备维修保障过程模型。通过模型仿真,以装备可用度为指标建立了装备维修保障效能评估模型,并定量分析了相关要素对装备维修保障效能的影响。通过仿真分析表明,如果维修机构修理能力、器材备件保障能力能够如第3节所示的方案得到提高,那么装备可用度可以提高2.26%~10.94%,数据可以为装备维修保障系统的构建和优化建议提供信息支持。