制备鸡肉香精用的鸡脂酶解—温和氧化条件研究

2018-10-10于静洋陈皇女夏书芹张晓鸣

于静洋陈皇女夏书芹张晓鸣

(1. 江南大学食品学院,江苏 无锡 214122;2. 启东市市场监督管理局,江苏 南通 226200)

天然热反应肉味香精秉承“味料同源”的理念[1],凭借其天然营养、风味逼真的特点,冲击着传统合成香精的市场,成为现代调味品市场的主力军。

肉香味的形成机理十分复杂,其反应包括氨基与羰基的美拉德反应、糖降解、肽及氨基酸降解、脂质降解,以及脂质氧化降解产物与美拉德反应产物的反应等。不同种类肉制品的特征风味是由相对应的不同动物脂肪氧化降解得到的产物所提供的[2],所以,鸡脂的氧化降解对于鸡肉特征风味的形成尤为重要。直接添加未氧化的脂肪于热反应体系中,脂肪氧化程度低,难以充分转化为特征香味物质,从而导致肉特征风味不明显。因此,在肉味香精制造过程中添加预先氧化的脂肪,既可减少脂肪用量, 也可增强肉味香精的特征风味[3]。很多研究[4-6]报道直接采用原料鸡脂进行加热氧化处理来制备热反应鸡肉香精,可以有效提高鸡脂香。但是,为保证产品质量的稳定,目前工业化生产热反应鸡肉香精多采用商用精炼鸡脂作为提供鸡肉特征风味的原料,因其中含大量抗氧化剂,精炼鸡脂性质稳定易于运输保存。但对于加热氧化处理却存在一定困难,低温加热难以使其氧化,高温加热则不易控制且易产生酸败异味。

目前,关于鸡脂氧化的研究,文献[7-10]报道通常以现炸鲜鸡脂为原料,但是鲜鸡脂质量不易控制,工业上难以用其批量生产鸡肉香精。为保证质量稳定,工业生产常采用商用精炼鸡脂,但其氧化程度难以控制。本研究基于生物酶解技术,拟将商用精炼鸡脂酶解后再适度温和氧化而产生鸡肉特征风味前体,进而制备热反应鸡肉香精,期望能制备出与天然清炖鸡汤具有非常高相似度的鸡肉香精产品。

1 材料与方法

1.1 材料与仪器

鸡脂(抗氧化剂VE含量为0.3 g/kg·鸡脂):安徽牧洋油脂有限公司;

脂肪酶:1.0×104U/g,安徽强旺生物工程有限公司;

磷酸氢二钠、磷酸二氢钠、p-茴香胺、异辛烷、乙醇、酚酞等:分析纯,国药集团化学试剂有限公司;

超级恒温循环槽:MP501A型,上海一恒科学仪器有限公司;

数显式机械搅拌器:RW20型,德国IKA公司;

pH计:DELTA320型,瑞士Mettler Toledo公司;

玻璃酶反应器: 500 mL型,湖景玻璃仪器厂;

气相色谱质谱联用仪:SCIONSQ-456-GC型,德国Bruker公司。

1.2 试验方法

1.2.1 鸡脂酶解-温和氧化单因素试验设计 称取一定量商用鸡脂于酶反应器中,根据不同底物浓度及pH要求添加磷酸盐缓冲溶液,以400 r/min均匀搅拌,添加适量脂肪酶,在超级恒温循环槽中酶解-温和氧化;反应结束后,80 ℃加热5 min灭酶。

(1) 温度:控制原料商用鸡脂底物浓度为50%,每克鸡脂中添加75 U脂肪酶,调节pH为8.0,分别在35,40,45,50,55,60 ℃条件下酶解4 h,测定不同酶解温度下的鸡脂脂解率,研究温度对鸡脂酶解及应用效果的影响。

(2) pH:控制原料商用鸡脂底物浓度为50%,每克鸡脂中添加75 U脂肪酶,调节pH分别为5.0,6.0,7.0,8.0,9.0,在40 ℃条件下酶解4 h,测定不同pH环境下的鸡脂脂解率,研究pH对鸡脂酶解及应用效果的影响。

(3) 酶添加量:控制原料商用鸡脂底物浓度为50%,在pH 8.0、40 ℃条件下,每克鸡脂中分别添加15,30,45,60,75,90 U脂肪酶酶解4 h,测量酶添加量不同时的鸡脂脂解率,研究酶添加量对鸡脂酶解及应用效果的影响。

(4) 底物浓度:控制原料商用鸡脂底物浓度分别为30%,40%,50%,60%,70%,80%,90%,每克鸡脂添加60 U脂肪酶,在 pH 8.0、40 ℃条件下酶解4 h,测量不同底物浓度的鸡脂脂解率,研究底物浓度对鸡脂酶解及应用效果的影响。

(5) 时间:控制原料商用鸡脂底物浓度为30%,每克鸡脂中添加60 U脂肪酶,在pH 8.0、40 ℃条件下,分别酶解3,4,5,6,7,8,9 h,测量不同酶解时间的鸡脂脂解率,研究时间对鸡脂酶解及应用效果的影响。

1.2.2 鸡脂高温氧化 称取一定量商用鸡脂于四口烧瓶中,安装机械搅拌器、水银温度计、冷凝管,同时连接空气压缩机,以25 L/h流量通入空气,置于150 ℃油浴中加热1.5 h,氧化后迅速冷却。

1.2.3 美拉德反应制备鸡肉香精 将鸡骨酶解物、鸡脂、半胱氨酸、还原糖以及其他配料、香辛料,按照一定比例放入美拉德反应瓶内持续均匀搅拌,在pH 6.0、100 ℃条件下反应60 min;热反应结束后,放入冰水浴中迅速冷却,常温下过夜熟化,-18 ℃冷冻保存备用。

1.2.4 定量感官评定 邀请15名经验丰富的感官评定员(5位男性,10位女性,年龄20~50岁),基于ISO标准对其进行专业培训,充分讨论后针对鸡肉香精中鸡脂风味品质确定一致的评价标准[11],确定以鸡脂香、油腻味为主要评价指标对鸡肉香精进行定量描述分析。

按照1∶20的质量比将鸡肉香精稀释,在60 ℃水浴中保温10 min后进行感官评定。风味强度采用九点法打分(1:极弱;9:极强)。鸡肉香精风味特性描述词及其定义见表1。

表1 鸡肉香精风味特性描述词及其定义Table 1 Main terms and definition used for profiling taste and aroma of chicken flavor

1.2.5 鸡脂理化指标测定

(1) 过氧化值(PV):按GB/T 5538—2005执行。

(2) 酸值(AV):按GB/T 5530—2005执行。

(3) 茴香胺值(p-AV):按GB/T 24304—2009执行。

(4) 皂化值(Is):按GB/T 5534—2008执行。

(5) 脂解率:按式(1)计算。

(1)

式中:

c——脂解率,%;

AV1——酶解前酸值(以NaOH计),mg/g;

AV2——酶解后酸值(以NaOH计),mg/g;

Is——皂化值(以NaOH计),mg/g。

1.2.6 清炖鸡汤的制备 将整鸡除掉头、尾、内脏后,洗净、切块,称取500 g于砂锅中,加水2 000 g、盐10 g,小火炖煮2 h 后,立即取中层鸡汤200 mL于密封瓶中,冷藏。

1.2.7 气相色谱质谱联用分析(GC-MS)

(1) 取5.0 mL鸡脂样品添加4 μL 0.62 μg/μL 1,2-二氯苯甲醇溶液为内标。

(2) SPME条件:60 ℃下吸附30 min,250 ℃下解吸8 min。

(3) GC条件:毛细管色谱柱CP-WAX(30 m×0.25 mm×0.25 μm);载气(He)流速1.8 mL/min,不分流;起始柱温40 ℃,保持3 min,先以5 ℃/min升至90 ℃,再以10 ℃/min升至230 ℃,保持7 min。

(4) MS条件:电子轰击电离源EI,电子能量70 eV,发射电流35 μA,离子源温度200 ℃,接口温度250 ℃,检测器电压350 V,扫描范围35~450 amu[12]11。

1.2.8 气相色谱质谱—嗅闻系统联用分析(GC-MS-O) 采用GC-MS对样品中挥发性成分进行鉴定,查阅相关文献鉴定挥发性成分以及部分标准物的可能气味,培训测评员让其提前熟知。采用检测频率法对样品中的特征风味活性成分进行检测,由5位测评员进行嗅闻并记录。同一时间有3位以上测评员可以感觉到时,则记录该气味描述及其保留时间[12]13。

2 结果与分析

2.1 鸡脂酶解—温和氧化工艺优化

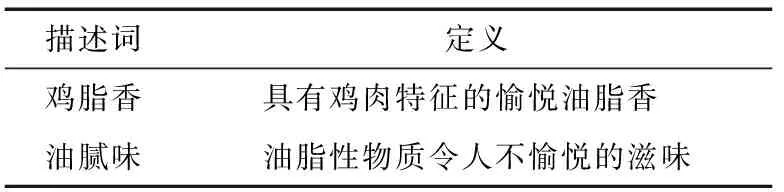

2.1.1 温度对鸡脂酶解及应用效果的影响 从图1(a)可知,温度对鸡脂酶解效果有明显影响,温度从35 ℃升至60 ℃时,鸡脂脂解率呈先上升再下降趋势。40 ℃ 时,鸡脂脂解率最高,达到37.72%,40 ℃升至60 ℃时,脂解率从37.72%迅速降至0.07%。研究[13]208表明,鸡脂酶解最适温度为40 ℃,温度过高或过低均会导致脂肪酶活性下降,尤其高温条件下脂肪酶易失活。从图1(b)可知,不同温度下的酶解鸡脂对美拉德产物风味也有明显影响。40 ℃ 的酶解鸡脂制得的美拉德产物鸡脂香最浓,油腻味较低。55,60 ℃的酶解鸡脂制得的美拉德产物油腻味过重,缺乏鸡脂香气,整体风味不协调。因此,在40 ℃条件下酶解鸡脂最为合适。

2.1.2 pH对鸡脂酶解及应用效果的影响 由图2可知,pH对鸡脂脂解率有明显影响。pH 8.0时,鸡脂酶解率最高为37.72%;pH 9.0时,鸡脂脂解率最低,仅有11.33%。这与不同pH环境下脂肪酶活性不同有关,过高或者过低的pH环境均会降低脂肪酶活性[13]205。感官结果也显示pH 8.0环境下获得的酶解鸡脂制得的鸡肉香精鸡脂香味最强、油腻味较低,整体风味更为逼真;鸡脂酶解pH为5.0时,美拉德反应产物鸡脂香不足,并有腥异味;pH 9.0时,油腻味过重,掩盖了鸡脂香,且焦糊味较重。综合看来,pH 8.0是鸡脂酶解的最适pH环境。

图1 温度对鸡脂酶解及应用效果的影响

图1 Effects of enzymatic temperature on enzymatic hydrolysis and application of chicken fat (n=2)

图2 pH对鸡脂酶解及应用效果的影响

图2 Effects of enzymatic pH on enzymatic hydrolysis and application of chicken fat (n=2)

2.1.3 酶添加量对鸡脂酶解及应用效果的影响 从图3可知,随着脂肪酶含量的增加,鸡脂脂解率总体呈逐渐上升趋势。在每克鸡脂中,酶添加量从15 U上升至90 U,鸡脂脂解率几乎呈直线上升;但酶添加量>60 U后,脂解率变化趋势变缓。根据酶的作用机制[13]204,通常认为当酶浓度<<底物浓度时,酶催化反应速度与酶的浓度呈正比。因此,当时间与总量一定时,鸡脂脂解率随酶添加量的增加呈线性增加;然而酶浓度较高时,底物浓度相对不足,从而导致酶解速率下降、整体脂解率变化不明显。鸡脂酶解时酶添加量的变化对后期热反应产物的风味也有一定影响,产品鸡脂香的变化趋势与鸡脂脂解率较为一致,油腻味强度变化略有波动。因此,每克鸡脂中添加60 U脂肪酶时酶解效果最佳。

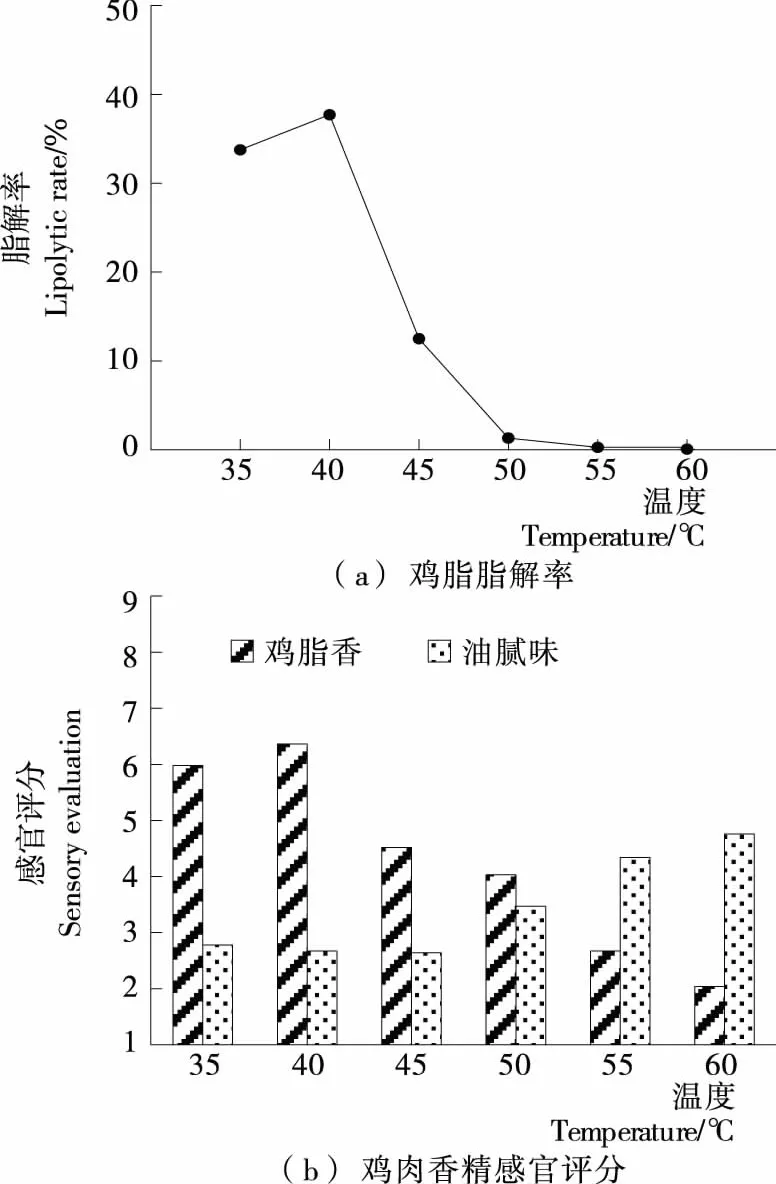

2.1.4 底物浓度对鸡脂酶解及应用效果的影响 由图4可知,随着底物浓度的增加,鸡脂脂解率逐渐降低。底物浓度从30%升至90%,鸡脂脂解率从42.12%降至29.26%。酶解反应需要水来维持酶分子构象,在油与水界面处的酶反应活性最大,因此,在鸡脂底物浓度不断增大的过程中,体系中的水分相对降低,导致水分与酶接触的充分程度降低,从而降低酶活性,相同时间内鸡脂脂解程度降低[14]。同时,随着鸡脂酶解底物浓度的增加,后期美拉德反应产物的鸡脂香逐渐降低、油腻味逐渐升高,但总体变化不明显。低于30%的底物浓度可能会有更高的脂解率,但生产效率较低,因此,鸡脂酶解的最适底物浓度选择为30%。

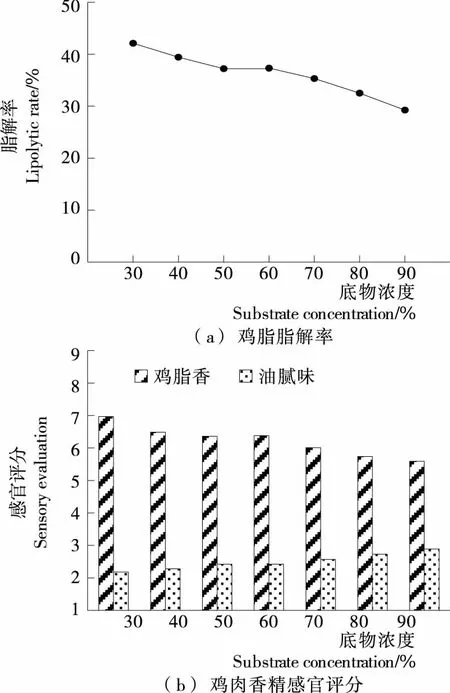

2.1.5 时间对鸡脂酶解及应用效果的影响 从图5可知,随着酶解时间的延长,鸡脂脂解率逐渐升高。反应初期,鸡脂脂解率增加较快,酶解时间从3 h升至6 h,鸡脂脂解率从35.84% 升至45.18%。反应后期,脂解率增长缓慢,酶解时间从6 h升至9 h,脂解率仅从45.18%升至46.19%。这是因为随着反应进行,底物浓度逐渐降低,酶活性也逐渐降低,从而导致反应速率下降。同时,逐渐增多的酶解产物会占领酶与底物的结合位点,从而抑制酶与底物结合,或者产物占据了底物的重要催化部位,阻碍酶发挥催化作用[15]。感官评定结果表明鸡脂酶解时间对美拉德产物鸡脂香的影响与鸡脂脂解率的变化较为一致。随着酶解时间的延长,美拉德反应产物的鸡脂香逐渐增强,同时油腻味也逐渐降低,总体风味浓郁度与逼真度逐渐升高。前6 h风味变化较为明显,后3 h风味变化缓慢。因此,鸡脂酶解的最佳时间选择为6 h。

图3 酶添加量对鸡脂酶解及应用效果的影响

图3 Effects of lipase concentration on enzymatic hydrolysis and application of chicken fat (n=2)

图4 底物浓度对鸡脂酶解及应用效果的影响

图4 Effects of substrate concentration on enzymatic hydrolysis and application of chicken fat (n=2)

图5 时间对鸡脂酶解及应用效果的影响

图5 Effects of enzymatic time on enzymatic hydrolysis and application of chicken fat (n=2)

综上所述,最优鸡脂酶解工艺条件为:底物浓度30%,每克鸡脂中添加60 U脂肪酶,在40 ℃、pH 8.0条件下,酶解6 h。此时获得的鸡脂脂解率为45.18%,且由其制备的鸡肉香精鸡脂香浓郁,油腻味较弱。

2.2 不同处理鸡脂的氧化程度和应用效果对比

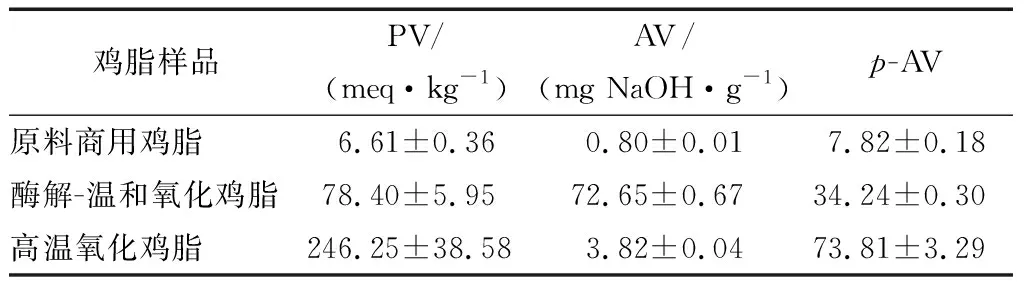

2.2.1 氧化程度分析 脂肪的氧化程度常用PV、AV以及p-AV值表示。其中,PV值表征鸡脂氧化的初级产物氢过氧化物含量,经过热解可提供鸡肉香味物质或其前体物;AV值表征羧酸类化合物含量,若AV值过高,会产生严重的酸败味和焦臭味;p-AV值表征羰基化合物特别是不饱和醛类的含量,其含量高低对鸡肉风味具有重要影响[16]。分别测定原料商用鸡脂、采用2.1最优酶解—温和氧化工艺条件得到的鸡脂和高温加热氧化鸡脂的PV、AV以及p-AV,结果见表2。

从表2可知,原料商用鸡脂的PV、AV和p-AV均较低。经过高温加热氧化后,鸡脂的PV明显升高至246.25 meq/kg,AV变化不明显。虽然p-AV升高可为后续美拉德反应提供更为丰富的风味前体,但过高的PV说明此时油脂已经发生酸败。经过酶解—温和氧化之后,鸡脂的PV和p-AV有一定升高,AV显著升高至72.65 mg NaOH/g,这是由于酶的高效催化,脂肪水解成大量脂肪酸,部分脂肪酸氧化生成氢过氧化物与醛、酮等二级产物。

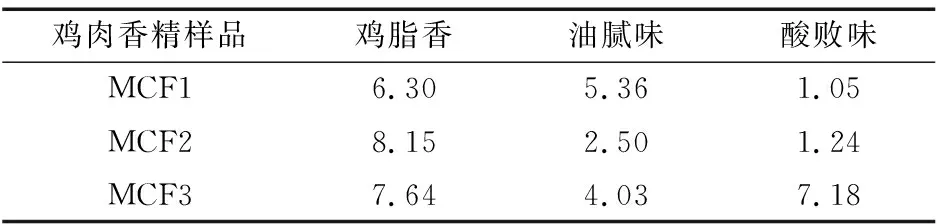

2.2.2 应用效果评价 以上述3种不同氧化程度鸡脂为原料,分别制备美拉德反应鸡肉香精MCF1(原料商用鸡脂)、MCF2(最优酶解—温和氧化鸡脂)、MCF3(高温加热氧化鸡脂),并对其进行感官评定分析,结果见表3。

表2 不同鸡脂氧化状态分析Table 2 Oxidation state analysis of different chicken fat (n=3)

表3 不同鸡脂制备的鸡肉香精感官评定分析Table 3 Sensory evaluation results of chicken flavor with different chicken fat (n=3)

从表3可知,MCF1鸡脂香一般、没有酸败味,但油腻味过重;MCF3鸡脂香和油腻味虽有略微改善,但酸败味明显;MCF2鸡脂香浓郁,油腻味与酸败味均有明显改善。上述结果表明,鸡脂的氧化程度与状态对热反应鸡肉香精的风味品质具有重要影响。商用精炼鸡脂经过酶解后,能得到适度氧化,形成鸡肉特征风味前体,热反应鸡肉香精风味得到明显改善。

2.3 基于鸡汤风味的相似性分析

采用GC-MS-O技术,基于天然清炖鸡汤中挥发性特征风味成分和相对含量鉴定,分析比较鸡肉香精MCF1、MCF2与MCF3的挥发性特征风味成分与香气风格,结果见表4。

从表4可知,清炖鸡汤与3种鸡肉香精中共检测出20种鸡肉挥发性特征风味成分。饱和醛类物质多具有青草香、花香等气味,其含量随着鸡脂氧化程度的升高而增加,MCF3样品以高温加热氧化鸡脂为原料,其中饱和醛类物质含量明显高于MCF1和鸡汤的,因此有异味产生。不饱和醛类物质多具有鸡脂香等气味,MCF1中的鸡脂未经氧化处理,不饱和醛类物质含量明显低于鸡汤中含量,表现为鸡脂香不浓郁。MCF2样品以酶解-温和氧化鸡脂为原料,醛类物质含量适中,公认的鸡肉特征风味成分(E,E)-2,4-癸二烯醛、(E,E)-2,4-庚二烯醛分别为193.37,30.69 μg/100 g,与鸡汤的最为接近,鸡脂香浓郁、无异味,逼真度最高。

呋喃、吡啶、噻吩、噻唑等杂环类物质可能都是由脂肪氧化降解产物与美拉德反应相互作用形成的,是肉类食品中重要的风味成分[13]321[17],其中2-戊基吡啶、2-乙酰噻唑等含量都随着鸡脂氧化程度升高呈先增加后减少的趋势,MCF2中含量最多,也与鸡汤中含量接近,说明经过酶解-温和氧化的鸡脂参与美拉德反应产生的鸡肉香精风味最佳。

表4 不同氧化程度鸡脂制备的鸡肉香精与清炖鸡汤的挥发性成分比较†Table 4 Comparison of volatile compounds content in 3 different chicken flavors and chicken broth

† --代表样品中未检出。

硫醇及硫醚类物质具有肉味、硫味、咖啡等风味,是肉类特征风味物质,但是肉香中的硫酯、硫醚类物质阈值较低[13]323,含量过高反而会形成硫臭味,MCF1样品中双(2-甲基-3-呋喃)二硫醚与2-甲基-3-呋喃硫醇等物质含量远远高于鸡汤中含量,表现出明显硫臭味。MCF2中含硫成分含量适中,肉香味醇厚;MCF3中含硫化合物含量较低,肉味不足。

本研究基于上述20种检测到的鸡肉特征风味成分,计算出鸡肉香精与清炖鸡汤中风味成分含量的比值,绘制了鸡肉特征风味相似度雷达图,结果见图6。从图6可知,MCF2风味成分曲线与清炖鸡汤重合度最高。经过pearson相关性分析,MCF2与清炖鸡汤的相似度高达98.65%,MCF1和MCF3与清炖鸡汤的相似度仅有47.38%和84.04%,说明商用精炼鸡脂不经任何处理直接制备的热反应鸡肉香精风味较差、逼真度极低;鸡脂经过高温氧化处理后,香精的鸡肉特征风味有所改善;鸡脂经过酶解-温和氧化之后再进行热反应制备的香精,鸡肉特征风味明显,几乎与清炖鸡汤风味一致。

图6 鸡肉特征风味相似度雷达图Figure 6 The Radar fingerprint of chicken flavor similarity

综上可知,参与美拉德反应的鸡脂,需要经过适当氧化处理才能达到天然清炖鸡汤的风味,但是鸡脂经高温氧化容易形成异味而导致逼真度降低。鸡脂经过酶解—温和氧化后,氧化程度适当,鸡肉香精的特征风味明显,肉味醇厚、脂香浓郁,与天然清炖鸡汤相似度更高。

3 结论

鸡脂酶解-温和氧化的优化工艺条件为鸡脂底物浓度30%,脂肪酶用量为60 U/ g·鸡脂,在pH 8.0、40 ℃条件下酶解6 h时,获得的鸡脂脂解率高达45.18%。

以PV、AV和p-AV为指标,分析比较了不经任何处理、经过最优酶解—温和氧化和高温加热氧化处理3种鸡脂的氧化程度。对3种鸡脂制备的热反应香精MCF1、MCF2、MCF3进行了初步感官评价,发现MCF1鸡脂香一般但油腻味过重;MCF3鸡脂香和油腻味虽有略微改善,但酸败味明显;MCF2鸡脂香浓郁,油腻味与酸败味均有明显改善。

基于天然清炖鸡汤,利用GC-MS-O分析比较了鸡肉香精MCF1、MCF2与MCF3的挥发性特征风味成分及香气风格,证实经酶解温和氧化鸡脂制得的鸡肉香精鸡肉香气最饱满、鸡脂香最浓郁、与天然鸡汤的相似度最高。需要指出的是,本研究以清炖鸡汤为对照,筛选出风味最为逼真的鸡脂氧化条件,今后可针对烧烤鸡肉、炸鸡肉等不同风格的鸡肉特征风味开展系列研究,为实际生产提供理论基础。