中心城区管幕法构筑地下通道的设计与施工

2018-10-10张云海

张云海

1. 上海市基础工程集团有限公司 上海 200002;2. 上海市非开挖建造工程技术研究中心 上海 200002

1 面临的问题

在中心城区构筑地下通道主要面临2个问题[1-4],即外界的环境保护问题及施工空间的综合利用问题。

1.1 环境保护问题

1.1.1 优秀建筑、重要管线的保护

城市的发展往往以同心圆式向外辐射,在中心城区往往聚集着较多的优秀历史建筑,以及繁杂的管线系统;历史建筑年代久远,往往以刚性条形基础、砖砌或砖木结构为主,这种结构体系在地基土发生不均沉降时,条形基础易开裂,木结构连接点易发生滑移脱落,整体性较差。

城区的管线由于使用需求的增加,往往十分复杂,埋深深浅不一,管线的材质也主要以刚性管线为主,在接头部位容易发生脱落,对于压力管线而言危害较大。

1.1.2 土壤、古树名木的保护

2016年国务院印发《土壤污染防治行动计划》,将土壤环境保护上升至一个国家战略计划。在工程施工中,由于工程需要会施工水泥加固体系、外加剂、重金属或含有有害物质的工程材料,在日积月累的扩散过程中与地下水结合迁移,污染土壤,并影响土壤酸碱平衡,导致古树名木受到损伤乃至枯死。

1.2 施工空间综合利用问题

中心城区由于土地资源有限,施工空间往往受限,而在施工过程中需要面临材料堆场、加工场地、大型机械的进出场、停靠以及弃土场地等问题。因此在设计方案选型时就需要兼顾施工阶段的筹划,根据项目特点确定施工各个阶段的部署是否能满足项目要求,从而选取最为合适的工艺。

2 暗挖工艺特点及适用范围

目前用于地下通道的暗挖工艺主要有矩形顶管、箱涵顶进及管幕法,在工艺的选择上需要针对工程特点及周边环境进行选取。

1)矩形顶管是在圆形顶管的基础上发展而来的,矩形的通道结构能更充分地利用结构断面,减少地下掘进面积,使工效更大化。矩形顶管目前更多地用于地铁出入口、地下通道的施工中,采用工厂预制的管片结构在现场进行吊装能显著减少工期,降低造价,其优势是显而易见的。但其缺点也存在:首先需要较大的施工场地,管片及机头的体积较大,材料的运输、堆置及吊装均需要较大的施工场地,工作井尺寸一般也需10 m×8 m;其次在于需要大范围的水泥土加固,矩形顶管出洞前由于开洞尺寸大,需要大量土体加固,对土壤的酸碱平衡有较大影响,不利于植株的保护。

2)箱涵顶进是在工作井内预制箱涵,再进行顶进开挖的一种方式,由于顶进时没有超前支护,故对环境有一定影响;此外由于采用现场预制顶进,场地的要求比矩形顶管要求更高,因此在环境敏感的中心城区该顶进方式已渐渐退出舞台。

3)管幕法主要是在地下通道外围进行小直径钢管连续水平顶进,钢管之间利用锁口形成钢管帷幕,随后在帷幕内部进行土方开挖及支护,制作通道结构。连续搭接的钢管帷幕作为超前支护抵御外部荷载,并能有效隔断周边水土,防止渗流,在起到支护作用的同时不影响地面活动,后期钢管帷幕与结构协同承受外部水土压力,增加结构使用年限。其优势在于采用小直径顶管,故施工空间的要求较低,仅需满足顶管空间即可(一般比矩形顶管小2 m左右),开洞尺寸较小故可不加固或小范围加固。在管材的选择上,目前国外也已采用预制混凝土管节作为帷幕的体系,在造价上有一定优势。

在中心城区,由于面临环境保护问题及施工空间的综合利用问题,若同时考虑上述因素,管幕工艺无疑更符合中心城区地下空间开发的要求[5-6],本文结合上海外滩源某通道工程,对管幕工艺在软土地区构筑地下通道的设计施工关键技术作介绍。

3 工程案例

3.1 工程概况

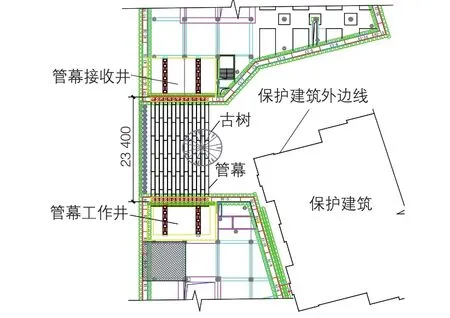

背景工程位于上海外滩,由于地下室上部有一棵古树无法搬迁,将地下室分为南北2块,中间采用地下连通道连接(图1),通道覆土深度约4 m,结构尺寸为8.5 m×5.3 m,长度为23.4 m,根据地勘报告,通道位于②3层黏质粉土及④层淤泥质黏土层中。

图1 总平面示意

3.2 环境概况

古树位于通道正上方,覆土深度约5 m,古树有近百年历史,其根系较为发达,可能已在通道范围内。由于绿化部分对于土壤酸碱度及土体含水量有严格要求,故在施工工艺选择上应避免选用大范围的水泥加固体、外加剂等材料。在通道西侧邻近圆明园路,距离地下管线非常近,通道东侧为正在修缮的砖砌结构房屋,环境条件较复杂。

另外,由于工程位于外滩区域,施工空间有限,只能利用地下室的一跨作为工作井及接收井,且通道的施工还需与地下室结构逆作相结合,以完成世博会的既定工程节点。

3.3 工程难特点

本工程在环境、地质及结构自身上均有一定的特点。

3.3.1 环境复杂敏感,对土壤pH值要求高

通道上方的古树由于根系范围大,可能已延伸至两侧地下室区域,故对土壤pH值要求高,不能进行大范围的水泥体系加固,并需要保持土体的水位平衡。东侧的圆明园路历史悠久,下部管线年代久远,接头老化,对于变形较为敏感;西侧的砖砌结构正在进行修缮,差异变形下也容易产生二次开裂。

3.3.2 通道处于高水位软土层,易产生变形

通道位于黄浦江外滩附近,水位较高,砂层在动水作用下容易发生流砂事故,引起水土流失,造成周边土体变形,④层的淤泥质黏土强度低,易受扰动产生变形。

3.3.3 场地狭小,且需与结构同时逆作施工

场地处于中心城区,无法提供较大的施工场地,且材料运输也受到道路限制,大型机械无法进出。在工期节点上,由于该工程作为世博会的配套项目,工期节点要求高,通道的施工需要与地下室结构逆作相结合,故对通道的施工选型有较大的挑战。

综合上述因素,管幕工艺因能很好满足施工空间、环境保护等问题,故该工程最终选用管幕工艺进行施工。管幕工艺与结构逆作相结合在国内外也尚属首次,需要在设计与施工部署上进行研究。

3.4 管幕钢管选型及总体布置

钢管直径选型一般考虑以下几个方面:钢管变形、工艺要求、管幕与结构空隙。

钢管直径最主要受钢管帷幕的变形控制,管幕工法设计计算是以管幕的变形为主要设计依据。日本以将地表沉降控制在5 mm左右为目标,但上海的软土地质与其性质相差较大,以20 mm为控制目标。

在软土地区,一般采用泥水平衡功能顶管进行钢管推进施工,根据工艺要求,钢管直径一般不能小于700 mm,钢管直径越大,包围相同周长所需的钢管数量越少,且所需锁口接头数量也越少。因此在条件允许的情况下,宜采用大直径的钢管。

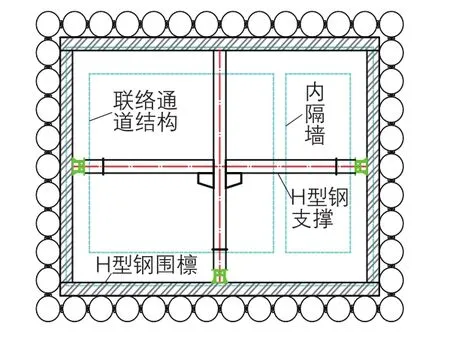

此外,钢管直径的选择还需考虑结构外包尺寸与钢管帷幕的内尺寸之间的空隙,一般将空隙保持在10~20 cm。空隙太大,结构与钢管间需进行大量填充,经济性较差;空隙太小,钢管可能侵入结构内部,造成结构不完整。综合上述因素,本次钢管采用φ760 mm、长24.4 m、壁厚12 mm的大直径钢管,共46根,钢管分段长度根据工作井的空间尺寸(一个结构跨度8.6 m)确定为4 m,节间采用坡口焊连接。

钢管间锁口外扣采用∠70 mm×8 mm角钢,内扣采用∠56 mm×8 mm角钢,嵌入黄油填充,钢管锁口间设置注浆孔,在钢管推进完成后进行注浆。

根据结构尺寸及钢管尺寸,最终管幕外包尺寸为11.966 m×9.386 m(图2)。

图2 管幕横断面示意

3.5 管幕洞口止水体系

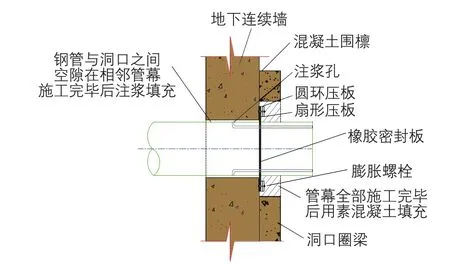

对于需要连续在结构上开洞的管幕工程,止水处理较为繁琐,洞口由于连续搭接,传统的镜面止水无法施工,且相邻间镜面易被破坏。

管幕洞口连续止水体系的原理为于管幕钢管推进前,在结构外墙处相应管幕位置设置止水橡胶密封板,并采用圆环压板及扇形橡胶压板与结构墙面进行连接。在相邻钢管施工时,对相邻止水橡胶板间的搭接处进行切割,以形成整体,保证相邻钢管间的止水性能(图3)。

图3 管幕洞口止水

对于钢管与结构洞口之间的缝隙,采用在钢管内预埋注浆管路的方式,在该处进行注浆。

3.6 管幕内部支撑体系

通道结构内部土方采用分段开挖、分段支护的方式进行施工,支撑系统的设置需结合钢管强度变形、支撑吊装便利性、土方开挖的间距要求等确定。

背景工程支撑系统采用2H400型钢围檩及2H400十字支撑系统,间隔3 m,支撑间设置剪刀撑以保证支撑的整体稳定性(图4)。

第1次开挖前需在洞口处设置1道支撑体系,以保证第一段土体开挖后,管幕端口位置的悬臂长度不至于太大,以免引起地下连续墙及上部土体的沉降位移。

3.7 管幕与结构逆作工况结合及节点处理

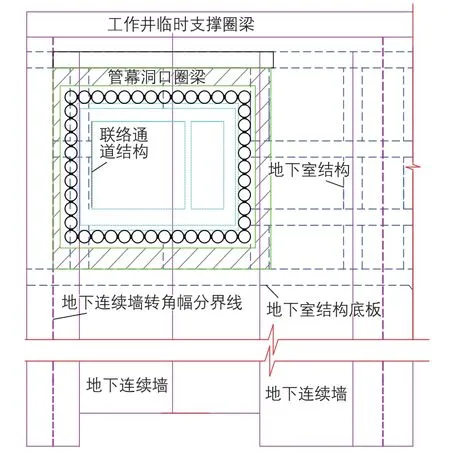

由于地下室采用逆作法,工期决定管幕的推进需要与逆作相结合,故在结构逆作设计及施工阶段,均已考虑相关工况:地下室逆作至地下1层后,完成洞口处的止水板施工,在结构楼板开洞区域进行换撑,分块开洞开始钢管顶进;地下1层完成后,封闭管幕洞口区域内衬墙,交付建设单位先行使用;地下室逆作至地下2层,完成止水体系及换撑体系后开始钢管顶进;地下室逆作至地下3层,除止水及水平换撑外,设置竖向换撑以保证钢管封闭时端头处楼板的竖向支撑。

地下室工程采用逆作法施工,钢管推进顺序在设计及施工时按照先顶排及两侧再底排的施工顺序,此时必须要考虑顶排钢管施工产生的塑性变形对下部钢管的影响。另外,为控制精度,在施工时设置基准管。为减小顶部钢管施工对底部的不良影响,在钢管内外设置洞口圈梁(图5),既对洞口进行加固,又将钢管连接为整体。通过与主体结构相连接(图6),其沉降影响也相应减少,洞口圈梁可兼作内衬墙一部分,在洞口圈梁内预埋洞口止水体系。

图5 管幕洞口圈梁布置示意

楼板交界处,由于需要开洞处理,边幅地下连续墙接缝处稳定性较差,采用临时支撑进行固定,保证墙体稳定性。在工作井及接收井处,由于对地下连续墙洞口进行切割,地下连续墙被上下切断,竖向力传递不能连续,故采用竖向临时钢支撑进行换撑。

图6 管幕与结构连接

图7 现场通道顶板浇筑示意

3.8 管幕通道加固及土方开挖

3.8.1 通道加固

软土地区土体不能自立,在进行土方开挖之前应先对该段土体进行加固处理,一般采用水平加固方式,但由于浆液受到重力作用,只能形成半圆形,且加固中的浆液压力必须进行释放,以缓解其对上部土体的挤压。

考虑到环境要求的严格性,在背景工程中采用水平旋喷进行加固,加固直径1.2 m,横向间距1 m,竖向间距610 mm,呈格栅布置,在施工中应控制注浆压力,并在旋喷孔附近设置应力释放孔。在施工方式方面应从上至下,左、右交替跳跃式成桩,成桩应均匀。

3.8.2 通道开挖

土方开挖采用台阶式分层顺序流水开挖,将挖土总坡度控制在60°,总高度上分3个台阶4层开挖,上下段土体之间留有宽约1.5 m的平台,开挖步距与支撑间距相适应,并及时架设支撑,在钢管上预留吊装环以保证支撑的内部吊装。

3.9 结构体系施工

通道浇筑一般按照底板→侧墙→顶板的顺序进行施工。顶板采用自流平混凝土,从通道一侧向另一侧进行浇筑,浇筑采用固定泵,3根主管预留在管幕钢管之间,每次向后退一定距离浇筑,在管幕钢管间预埋注浆管,待混凝土浇筑完毕后进行注浆施工;在浇筑时及时观测,判断顶板混凝土是否浇筑到设计标高,方法为在管幕缝隙中离工作井不同的距离处设置不同颜色的小球,通过观察小球是否浮起来判断混凝土是否浇筑到位(图7)。

3.10 监测结果

监测结果显示,管幕结构的变形主要产生在土方开挖阶段,管幕推进施工阶段基本无竖向及水平位移。土方开挖阶段管幕的变形主要以竖向变形为主,变形主要呈抛物线形,两头小,中间大,最大竖向位移发生在钢管中间段;内部支撑的轴力最大值出现在间距较大的第3道支撑,竖向轴力大于水平向。根据土体测斜反映的情况,管幕施工完成至开挖前变形仅2 mm,在开挖完成后土体变形达到9.8 mm,在结构施工期间达到最大值13.3 mm,在施工完成后达到14 mm。其最大位移点均位于地面下3.5~10.0 m附近。该变形区域从侧面印证了管幕结构的变形主要出现在土方开挖阶段。此外,该变形趋势也说明结构施工阶段对周边土体也有一定的影响,淤泥质土层对施工扰动较为敏感,不仅需要控制土方开挖对土体的变形影响,还需控制结构施工中的振动对土体强度的削弱,增加土体的变形。

4 结语

1)在中心城区复杂环境下,管幕法可有效应对变形控制严格、施工空间小、土壤保护要求高等问题,更适用于城市地下空间的开发。

2)背景工程创新性地将管幕与地下室结构逆作相结合,不仅完成了业主的既定工期,保护古树及周边管线位移均处于允许范围内,而且施工活动没有对环境造成大的影响。

3)在软土地区进行管幕法施工,应注意对淤泥质土层的扰动影响,并控制开挖阶段内部土体的变形,以减少后续变形量。