高空大截面悬挑劲性梁的吊挂模板施工技术

2018-10-10王介炀还向州任继军杨光勇

沈 培 王介炀 还向州 任继军 杨光勇

中建一局集团第一建筑有限公司 上海 201103

1 工程概况

杭州某广场工程A塔楼,钢筋混凝土劲性结构,建筑高度200 m,共44层。西立面高约100 m处设有大悬挑游泳池及休闲用房(图1)。

图1 高空大截面悬挑劲性梁正立面及剖面示意

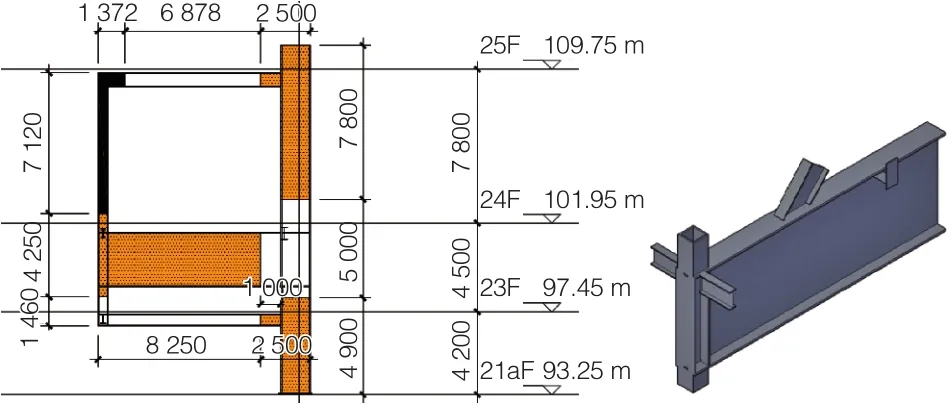

该结构悬挑长度10.2 m,宽度81 m,以第24层悬挑梁作为主承重构件,并辅以第22层悬挑4.2 m钢筋混凝土露台、第23层镂空纯悬挑钢框架、第26层钢筋桁架楼层板,3层悬挑结构端部以钢柱竖向连接。

根据设计方案,第24层悬挑主梁为大截面劲性混凝土梁,板为钢筋混凝土楼板,除自重荷载外,还承受第23层和第26层结构的永久荷载。

第24层为大截面劲性梁,最大劲性梁截面尺寸为1 500 mm×3 500 mm,钢骨梁尺寸为2 800 mm×600 mm×50 mm×60 mm,施工线荷载达120 kN/m。

2 施工难点分析及方案选择

上述悬挑结构因其高度超高、悬挑大,模架及混凝土施工安全和质量风险高,这是工程施工的难点。如果采用落地式模架体系存在模架与主体结构施工交叉的矛盾且模架投入量巨大,不利于节约成本。经与设计方协调和论证,采用以第24层悬挑劲性梁的钢骨为梁模板体系的支撑构件,以第23层镂空钢框架为第24层楼板的支撑平台,建立高空大截面吊挂组合模板体系的方案(图2)。

图2 悬挑劲性梁板吊挂模板组合体系正立面

3 劲性梁吊挂模板体系的设计

3.1 设计思路

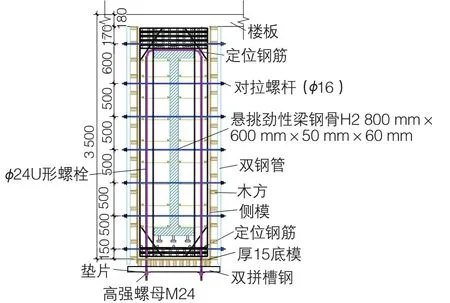

1)第24层悬挑劲性梁的钢骨承受该梁模板体系的自重等施工荷载,经验算予以确认。悬挑劲性梁吊挂模板体系以倒置的U形螺杆为吊件,固定梁底型钢主楞。依次安装梁钢筋、梁底模板、梁底主楞、梁底次楞、侧模及对拉螺杆(图3)。

2)第23层镂空钢框架承受第24层楼板模架体系的自重等施工荷载,经验算予以确认。在第23层镂空钢框架上架设型钢平台,型钢梁的位置及间距应与第24层楼板支撑架模数一致。

图3 悬挑劲性梁吊挂模板剖面

3.2 构件深化设计

采用Midas软件建立受力模型,根据最不利施工工况对构件加载,对吊挂模板体系中所用构件进行受力验算,确保施工安全,主要包括劲性梁钢骨、U形螺杆、底模型钢主楞、侧模主楞、对拉螺杆、悬挑外架等。U形螺杆应选用圆钢冷弯成U形,尺寸以钢骨翼缘宽及劲性梁高度为准,弯弧半径20 mm为宜,制作长度以最终伸出螺母20 mm为宜。底模型钢主楞可用双拼槽钢或带孔方钢,型钢主楞长度为梁宽+300 mm。垫片中部开洞,开洞尺寸稍稍大于U形螺杆直径,紧固螺母选择高强螺母(图4)。

图4 底模型钢主楞及垫片示意

对第23~26层钢骨进行深化设计,并在第24层劲性梁钢骨腹板上开φ20 mm的孔,便于侧模对拉螺杆安装(图5)。

图5 钢结构深化

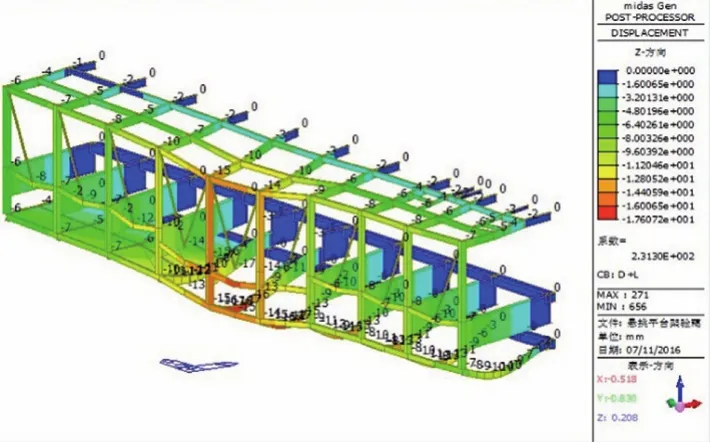

通过模拟施工过程,对钢骨进行应力及变形分析(图6、图7),在混凝土浇筑施工完成阶段杆件最大变形为18 mm<L/400=25.5 mm(L为杆长),构件最大应力比为0.67<1,数据分析结果满足规范及设计要求,并根据变形值对钢骨进行预起拱处理。

图6 构件Z向变形分布

图7 构件应力比分布

4 施工技术要点

4.1 施工流程

安装劲性钢结构,进行主体结构施工→安装第23层型钢平台及防护外架→安装U形螺杆→安装劲性梁钢筋→安装劲性梁底模→安装劲性梁侧模并加固→浇筑劲性梁混凝土、养护及监测→拆模

4.2 技术要点

4.2.1 安装劲性钢结构

依次安装第24层、23层、26层悬挑钢结构,以及悬挑端钢柱。在安装过程中采取临时固定措施,防止失稳及过载。

4.2.2 安装型钢平台及防护外架

在第23层镂空钢框架上从内往外依次布置36b#工字钢,间距为900 mm(布置同24层楼板支撑架模数),两端分别焊接固定在23层镂空钢框梁上,因其跨度为9 m,为防止其侧向失稳,每跨内垂直于工字钢方向增设2根通长18#工字钢,将各单根36b#工字钢焊接成整体。在型钢平台的外沿安装用于防护外架支承的18#悬挑工字钢梁,间距1 400 mm,悬挑工字钢与36b#工字钢用U形螺杆抱箍固定,并在悬挑工字钢上搭设防护外架,后在平台上按间距300 mm铺设木方及厚15 mm木板(图8)。

4.2.3 安装U形螺杆

U形螺杆规格是φ24 mm圆钢,间距为500 mm,在劲性梁上标线并予以电焊固定。施工前先在24层悬挑钢骨上标记U形螺杆的位置,按设计间距倒置吊挂在悬挑钢梁上,并与悬挑钢骨的上翼缘点焊固定(图9)。

图8 操作平台及防护外架剖面示意

图9 U形螺杆安装示意

图10 劲性梁模板加固示意

4.2.4 安装劲性梁钢筋

劲性梁钢筋层数多、规格大、间距密。上部钢筋按由下到上的顺序安装,层间距离通过设置钢筋支架来控制。下部钢筋安装前应在两侧模板支架的上端搭设支撑钢筋的临时钢管支架,梁内钢筋通过增设架立筋定位。

4.2.5 安装劲性梁底模

在U形螺杆上标出底模、次楞及主楞标高,先安装底模,然后安装主楞并临时固定,再在底模与主楞间安装次楞。通过调节主楞下螺杆螺母,校正底模标高和平整度。为避免漏浆,模板孔洞位置用海绵条密封。

4.2.6 安装劲性梁侧模并加固

依次安装模板、次楞及主楞,次楞竖向布置、主楞横向布置,纵横向布置间距为500 mm左右,最后安装对拉螺杆。为避免漏浆,模板孔洞位置用海绵条密封。

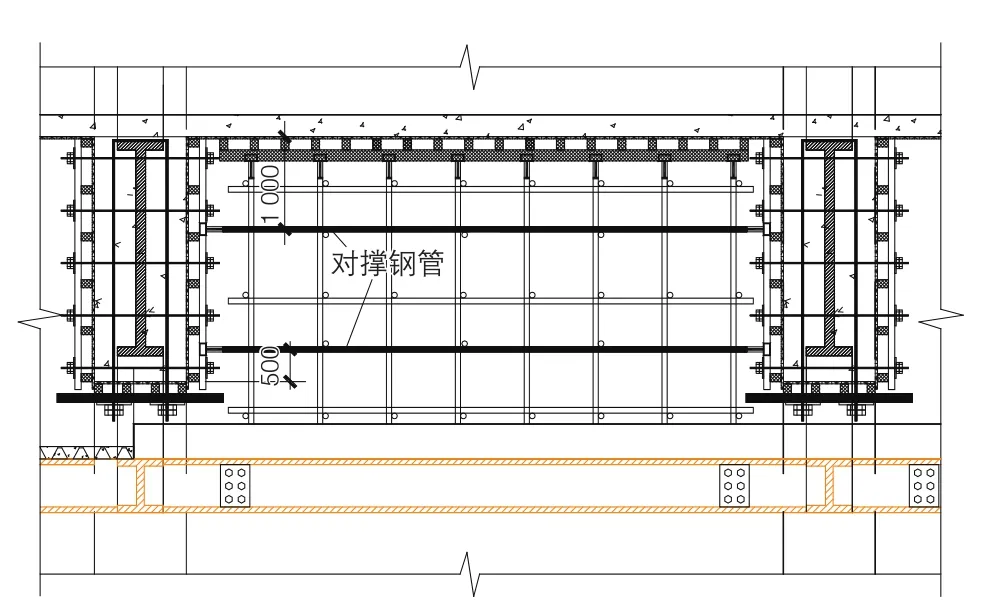

大截面劲性梁为独立悬挑的吊挂模架体系,为保证在浇筑过程中的稳定性,每两条劲性梁之间沿纵向每隔2.5 m采用钢管对撑(两侧面上下均设置,上道距梁面1 000 mm、下道距梁底500 mm),两端用可调顶托顶紧劲性梁主楞,对称钢管接长用对接扣件,且与板模架立杆扣接固定(图10)。

4.2.7 浇筑劲性梁混凝土、养护及监测

采用自密实混凝土,石子粒径控制在20 mm左右,劲性梁采取分层间歇浇筑法,分3层浇筑。层间间隙时间以不大于混凝土初凝时间4 h为宜。楼板混凝土按常规做法浇筑,养护时间为14 d。

劲性梁钢骨的内力及位移是外部荷载作用效应的重要参数。在整个施工过程,尤其是混凝土浇筑过程,应对钢骨等其他重要构件进行监测,将监测值与设计模拟值进行对比分析,确保结构施工的安全性。劲性梁钢骨固定后,在与其连接的边钢柱上画道红油漆作为初始值,将水准仪支设在楼层内,将红油漆测设到已浇筑完成的柱子上,劲性梁施工过程中派专人监测红油漆位置变化,测设到相应柱子上计算劲性梁钢骨端部的位移变化,并与计算值比较,实测值均小于计算值,满足要求。

4.2.8 拆模

先拆除侧模,拆除侧模时应保证劲性梁表面及棱角不受损坏,依次拆除主背楞、次背楞、侧模,侧模拆除后及时对梁侧对拉螺杆孔洞进行水泥砂浆充填;后拆除底模,但必须保证同条件(拆模)试块试压强度等级达到100%,先卸下1个高强螺母,再将第2个高强螺母向下调节,抽出次楞,再卸下第2个高强螺母、主楞及底模。最后,割除露出梁底的U形螺杆,用水泥砂浆抹平[1-4]。

5 结语

该技术利用劲性梁钢骨自承重的特点,采用高空悬挑搭设的吊挂模板体系,克服了大截面悬挑劲性梁悬空高度高、悬挑长度大、施工荷载超限的困难,解决了高空大截面悬挑劲性梁施工的难题。保证了施工安全及施工质量,节约了施工成本,该施工技术对类似工程施工具有指导和借鉴意义。