陶瓷刚玉磨料制备相关专利技术分析

2018-10-10边华英王学涛李郑辉李筠乐李国旺李淑玲

边华英,王学涛,李郑辉,李筠乐,李国旺,李淑玲,韩 铭

(1.河南建筑材料研究设计院有限责任公司,郑州450002;2.中国机械工业国际合作有限公司,郑州450018)

1 前言

陶瓷刚玉磨料主要是指采用溶胶凝胶工艺制备磨料前驱体并采用烧结而非熔融的方法进行热处理制得的具有微纳米尺寸显微结构的磨料。一些研究资料表明其性能优越,性价比高,是一种被誉为具有划时代意义的磨料。其每个磨粒是由大量的微纳米尺寸的原始α-Al2O3晶粒烧结而成,不产生熔融刚玉磨料颗粒容易存在的显微裂纹,硬度与熔融刚玉磨料相当,韧性和磨削性能优越。由这种磨料制成的磨具产品的磨削性能介于CBN砂轮、金刚石砂轮和普通刚玉、碳化硅磨具之间,价格适中,其加工性能和使用寿命远高于普通刚玉、碳化硅砂轮,又不像CBN和金刚石砂轮那样对磨床的要求较高,故赢得了广大用户的青睐,其使用面日渐扩大,特别适用于缓进给、大切深磨削。[1~3]

2015年4月30日首次发布的标准JB/T12205-2015《普通磨料陶瓷刚玉》由山东鲁信高新技术产业有限公司、山东理工大学、天津大学、苏州创元新材料科技有限公司起草制定,标准主要起草人主要为翟涵、李正民、李志宏、张涛、刘海红、王弼、郭茂欣等。本标准规定的陶瓷刚玉磨料产品为溶胶凝胶法生产的产品,化学成分中Al2O3含量不低于99wt%,用于制造固结磨具和涂附磨具,要求其杂质成分中Na2O的含量不高于0.15%,其中各粒度号产品的晶粒尺寸应不大于300 nm,密度应不小于3.84 g/cm3。[4]

氧化铝粉体具有高熔点、高硬度、高耐磨性能,被广泛用于陶瓷材料,各种电熔刚玉磨料和陶瓷刚玉磨料其主要物相就是α-Al2O3相。而电熔刚玉磨料需要在2000℃左右的高温下熔融后急冷破碎筛选制得,能耗大,磨粒存在微裂纹缺陷,但是陶瓷刚玉磨料是先以溶胶凝胶工艺制备磨料颗粒前驱体,然后在相对低温的情况下烧结制得,其能耗较低,磨料为微纳米晶体结构,韧性好,磨削力强,所以美国、日本以及欧洲国家在上世纪80年代开始发展陶瓷刚玉磨料和磨具,并申请了一批专利,而且还在中国申请了专利保护。我国也从上世纪90年代起开始研发陶瓷刚玉磨料,但是陶瓷刚玉磨料的产业化现状不够理想,我们的自主创新研发能力仍需加强。为了更好地把握现阶段陶瓷刚玉磨料的研究进展情况,现对国内相关团队的专利技术进行研究分析。

2 相关陶瓷刚玉磨料制备专利技术介绍

通过SOOPAT搜索引擎,对申请公开过的相关陶瓷刚玉磨料发明专利特别是已被授权或处于审中阶段的专利情况进行了搜集整理、阐述和分析,希望能对我们团队的研究工作有所推进。

磨料和磨具产品属于工业陶瓷领域,为机械加工行业。国内从事磨料、磨具相关研究的人员和团队主要有天津大学的李志宏、朱玉梅及其学生团队,山东大学的张立团队,湖南大学的万隆团队,青岛四砂泰益的翟涵,中国铝业股份有限公司的陈玮团队和上海度朔的秦桂文等等,其专利申请以及授权情况如下:

2.1 一种微晶氧化铝陶瓷颗粒的制备,有权

专利权利人中国铝业股份有限公司,发明人为陈玮、马艳红,本发明申请日2005-10-12,授权公告日2007-07-25。技术方案为先以超细氢氧化铝为起始原料制备出α-Al2O3,再与拟薄水铝石、氢氧化铝混合研磨,配制成悬浮液,进一步制成凝胶体、干燥、破碎、造粒、筛选后在1250~1650℃的温度下煅烧制得烧结刚玉磨料颗粒,一次晶体粒度在200 nm~2 μm之间。用这种磨料制成得到磨具耐用性大大提高。[5]

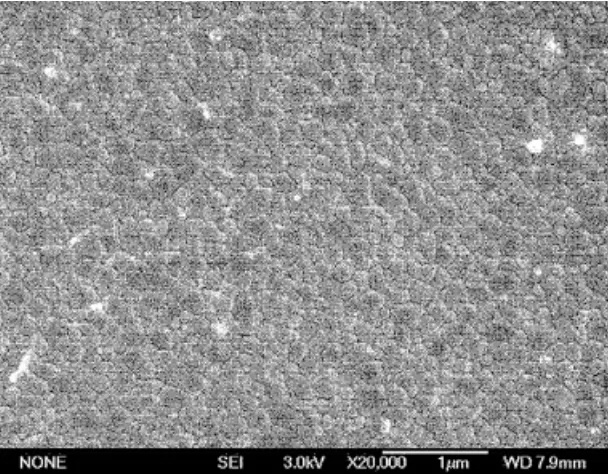

2.2 一种拟薄水铝石及微晶刚玉磨料的制备方法,有权

专利权利人山东大学,发明人张立、张建、刘少杰、陈代荣、焦秀玲,本发明申请日2011-06-14,授权公告日2012-12-26。技术方案为将异丙醇铝在水热条件下水解制取晶体粒径为3~20 nm的拟薄水铝石,再以该拟薄水铝石为原料加水制成悬浮液,固含量在5~10wt%,加入适量的浓硝酸作为胶溶剂搅拌溶解数小时,后加入铁和镁的硝酸盐作为胶凝剂,继续搅拌数小时后干燥得干凝胶,再于1100~1250℃煅烧得到烧结刚玉磨料颗粒。制得的原晶粒径在50~300 nm,密度为3.9~4.0 g/cm3,硬度为19~23 GPa。[6]

2.3 翟涵的专利技术

2.3.1 一种α-氧化铝基磨料及其制备方法,有权

发明人翟涵、刘海红,专利权利人鲁信创业集团投资股份有限公司,本发明申请日2011-09-22,授权公告日2014-05-14。技术方案是以勃姆石半成品为主要原料,加入纯净水、氧化铝晶种研磨液,在真空搅拌机中搅拌打浆,以20%的稀硝酸溶液作为胶溶剂,制成溶胶并最终形成凝胶,于140℃下烘干,制粒,500~800℃煅烧10~60 min排胶,再于1300~1400℃烧结5~60 min得到磨料颗粒,原晶粒径在1.5~0.3 μm,密度为3.88g/cm3,硬度大于 20 GPa。[7]

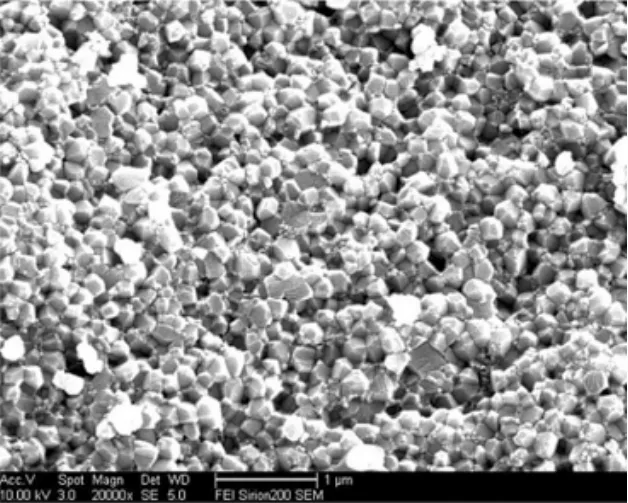

2.3.2 一种含锆的具有亚微米晶粒结构的α-氧化铝基磨料及制备方法,审中-实审

发明人为翟涵,专利权利人青岛四砂泰益超硬研磨股份有限公司,本发明申请日2016-05-12,申请公布日2016-10-12。技术方案为在具有抽真空功能的搅拌机中加入纯净水、勃姆石半成品和氧化铝晶种研磨液搅拌成浆,继续搅拌并加入硝酸(1+2)水溶液使料浆pH=1.5~2.5,逐步形成溶胶和凝胶,或者在溶胶状态时加入硝酸锆、硝酸钴、硝酸镁作为促凝剂和阻晶剂促使浆体胶凝,移出凝胶体烘干、破碎,筛取18~120目之间的颗粒,预先进行一步煅烧在500~900℃煅烧5~60 min,然后在1200~1400℃的温度下进行二步煅烧烧结1~60 min得具有亚微米晶粒结构的α-氧化铝基磨料颗粒,或者将一步煅烧过的颗粒以硝酸锆、硝酸钴、硝酸镁的混合溶液浸渍后烘干再烧结制取磨料,原晶晶粒在0.3 μm。本发明技术制得的磨料制品制成的陶瓷磨具可于1000℃以上的温度下烧成,磨料的磨削效率高、自锐性好、耐用度长。[8]

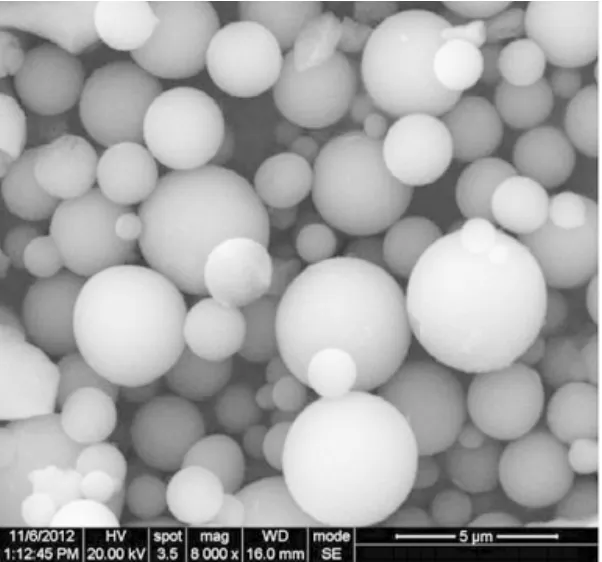

2.4 微纳米球形SG刚玉磨料及其制备方法,有权

专利权利人湖南大学,发明人万隆、刘会娟、方文俊、王俊沙,本发明申请日2013-03-13,授权公告日2015-01-07。技术要点为将工业级拟薄水铝石加入一定比例的去离子水搅拌分散制成均匀的悬浮液,再在一定的温度和搅拌条件下滴加一定量的稀硝酸溶液,从而制得拟薄水铝石溶胶,将溶胶喷雾造粒,烘干后以3~4℃/min的速率升温至1100~1300℃,在高温段保温80~100 min,煅烧后自然冷却至室温,即可得到微纳米球形SG刚玉磨料。[9]

2.5 一种含有复相添加剂的陶瓷刚玉磨料,有权

本发明申请人天津大学,发明人李志宏、骆苗地、朱玉梅,申请号201210206006.5,申请日2012-06-20,授权公告日2014-04-02。技术方案为以工业硫酸铝Al2(SO4)3·18H2O 为原料溶于水滤去杂质,制成 0.3 mol/L的水溶液,加入氨水调节pH值在9~10,经抽滤洗涤后得Al(OH)3凝胶,在凝胶中引入CuO-TiO2-SiO2复相添加剂一起球磨混合,然后在80℃烘干24 h,得到干凝胶后破碎造粒,并在1300~1400℃下煅烧得到一种陶瓷刚玉磨料。CuO-TiO2-SiO2复相添加剂组成为8~45%的 Cu(NO3)2·3H2O、30 ~ 60%的 C16H36O4Ti、20 ~ 40%的C8H2OO4Si。其原晶晶粒成等轴状生长,粒度在200 nm~1 μm之间。[10]

2.6 天津大学李志宏、朱玉梅团队的其他专利

2.6.1 一种片状结构陶瓷刚玉磨料及其制备方法,审中-实审

本发明申请人天津大学,发明人李志宏、杨涛、朱玉梅,申请号201610031183.2,申请日2016-01-18。技术方案为以Al2(SO4)3·18H2O或Al(NO3)3·9H2O为主要原材料,加入金属氟化物、稀土金属硝酸盐以及Si(OC2H5)4或Ti(OC4H9)4作为添加剂进行操作,首先将 Al2(SO4)3·18H2O或Al(NO3)3·9H2O溶于水制成 Al3+0.3~0.5 mol/L的水溶液,加入氨水调节pH值在9~10使溶液凝胶化,经抽滤洗涤后得Al(OH)3凝胶,在凝胶中引入添加剂一起球磨混合,然后在80℃烘干制得干凝胶后破碎造粒,在1300~1400℃下煅烧,可制得一种片状结构陶瓷刚玉磨料。添加剂的组成为金属氟化物(Na3AlF6、AlF3、CaF2、ZnF2中的一种或多种)20~50%、稀土金属硝酸盐(La(NO3)3·6H2O或Y(NO3)3·6H2O)0~65%、Ti(OC4H9)4、Si(OC2H5)40~80%。其原晶晶粒长短径比2~7,粒度厚度在50~150 nm之间。[11]

2.6.2 一种纳米晶蓝色陶瓷刚玉磨料及其制备方法,审中-实审

本发明申请人天津大学,发明人李志宏、王津松、朱玉梅,申请号201610446675.8,申请日2016-06-17。技术方案与“一种片状结构陶瓷刚玉磨料及其制备方法”相似,也是以Al2(SO4)3·18H2O或Al(NO3)3·9H2O为主要原材料,只是添加剂组成不一样,本方案以 Co(NO3)2·6H2O 5 ~ 25% 、(NH4)3AlF65 ~ 20% 、C16H36O4Ti 0 ~ 65% 、Si(OC2H5)40 ~ 40%、Mg(NO3)2·6H2O0 ~ 50%、Ca(NO3)2·4H2O0~20%配制成添加剂,经过干燥、造粒后的磨料前体颗粒需在1200~1300℃煅烧0.5~2 h,或者是先加热到1300~1400℃,再迅速降温到1050~1150℃并保温1~3 h,即可得到纳米晶蓝色陶瓷刚玉磨料,其原晶晶粒呈等轴状或片状,晶体平均尺寸在80~300 nm之间。[12]

2.6.3 一种含有复相添加剂的纳米晶陶瓷刚玉磨料,审中-实审

本发明申请人天津大学,发明人李志宏、王津松、朱玉梅,申请号201710152456.3,申请日2017-03-15。技术方案为以工业硫酸铝Al2(SO4)3·18H2O为原料溶于水滤去杂质,制成0.3 mol/L的水溶液,加入氨水调节pH值在9~10,经抽滤洗涤后得到Al(OH)3凝胶,在凝胶中引入CuO-TiO2-SiO2复相添加剂一起球磨混合,然后在80℃烘干24 h,得到干凝胶后破碎造粒,并在1300~1400℃下煅烧得到一种陶瓷刚玉磨料,其原晶晶粒成等轴状生长,粒度在200 nm~1 μm之间。[13]

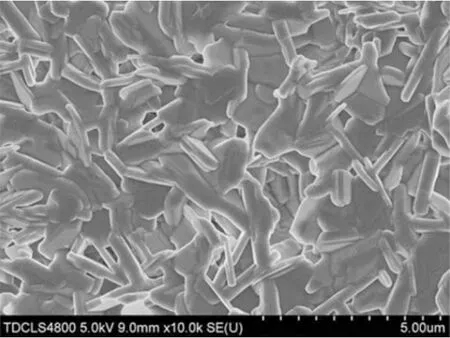

2.6.4 一种微观层状互锁纳米晶陶瓷刚玉磨料及其制备方法,审中-实审

本发明申请人天津大学,发明人李志宏、游佳丽、朱玉梅,申请号201710794262.3,申请日2017-09-06。技术方案为以Al(NO3)3·9H2O为主要原材料,在分散剂PEG1000的辅助作用下配制成0.3~0.6 mol/LAl3+溶液,中速搅拌,常温下以稀氨水调节pH值到9.2~9.8,继续搅拌直至形成凝胶,抽滤、洗涤得Al(OH)3凝胶,加入适量的复合添加剂和自制的晶种,球磨、放浆、在50~90℃干燥、破碎、筛选、烧结,得到一种微观层状互锁纳米晶陶瓷刚玉磨料。其中复合添加剂配比为:Y(NO3)3·6H2O 5 ~ 40%、Ce (NO3)3·6H2O 10 ~ 40%、CaF220 ~ 50%、C16H36O4Ti 20~65%。所得磨料晶粒长径600~1300 nm,短径在50~280 nm之间。[14]

2.7 一种纳米刚玉磨料及其制备方法,审中-实审

专利权利人洛阳三睿宝纳米科技有限公司,发明人为许荣辉、李洛利、肖民乐,申请号201610022744.2,申请日2016-01-14。技术要点为首先将勃姆石纳米晶或纳米晶须在500~600℃预烧10~60 min制得分散性良好的纳米氧化铝粉体,然后按一定的顺序和操作方式分别加入0~6%的有机粘结剂、0~5%的纳米氧化镁、0~5%的二氧化硅、0~3%的氧化钙或碳酸钙等原料,球磨后喷雾干燥、等静压造粒、烧结等处理工序制得磨料。[15]

3 相关专利技术要点分析

3.1 天津大学李志宏、朱玉梅及其研究生团队专利的技术特点

天津大学的李志宏、朱玉梅及其研究生团队申请的专利数量最多,比如在2008年申请的有《烧结磨料及其制备方法》,发明人李志宏、朱玉梅,申请号200810154292.9,申请日 2008-12-19[16];《新型刚玉磨料及其制备方法》,发明人朱玉梅、李志宏,申请号200810154293.3,申请日 2008-12-19[17];2011 年申请的有《六方板状纳米晶刚玉磨料的制备方法》,发明人朱玉梅、李娜、李志宏,申请号201110368796.2,申请日2011-11-18[18];2012年申请的有《一种超硬磨具用新型微晶磨料及其制造方法》发明人朱玉梅、赵加硕、李志宏,申请号 201210090530.0,申请日 2012-03-30[19];《新型陶瓷刚玉磨料》发明人朱玉梅、翟学霞、李志宏,申请号201210239271.3,申请日2012-07-11[20]。其中申请日为2012-06-20由李志宏、骆苗地、朱玉梅发明的《一种含有复相添加剂的陶瓷刚玉磨料》获得了专利授权;2013年申请的有《一种陶瓷刚玉磨料及其制备方法》,发明人朱玉梅、李英欣、李志宏,申请号201310152279.0,申请日2013-04-27[21];2016年申请的《一种片状结构陶瓷刚玉磨料及其制备方法》、《一种纳米晶蓝色陶瓷刚玉磨料及其制备方法》和2017年申请的《一种微观层状互锁纳米陶瓷刚玉磨料及其制备方法》目前处于实审阶段。综合分析其专利的技术方案基本上是采用可溶性的铝盐为主要原材料进行制备,其设计引入的添加助剂使最终磨料的化学组分基本符合99刚玉瓷的组成或者是符合95氧化铝瓷的组成。这种方案会在热处理过程中释放出二氧化硫或氮氧化物气体,对环境和操作有要求,不适宜量产。另外,制成磨料的晶粒度也不能保证符合JB/T 12205-2015的要求,比如从2017年申请的《一种微观层状互锁纳米陶瓷刚玉磨料及其制备方法》中称晶粒径长600 nm~1.3μm之间。图1为其晶粒SEM附图[14]。

3.2 中铝公司陈玮团队的专利技术特点

中铝公司陈玮、马艳红的《一种微晶氧化铝陶瓷颗粒的制备》,其技术方案以超细氢氧化铝为起始原料先制备出α-Al2O3,再与拟薄水铝石、氢氧化铝混合研磨来制备烧结刚玉磨料颗粒,便于进行工业化生产,但是磨料的一次晶体粒度在200 nm~2 μm之间,不太符合标准JB/T12205-2015《普通磨料陶瓷刚玉》中各粒度号产品的晶粒尺寸应不大于300 nm的指标要求。

图1 “一种微观层状互锁纳米陶瓷刚玉磨料及其制备方法”晶粒SEM

3.3 山东大学张立团队的专利技术特点

山东大学张立等的发明以异丙醇铝为原料在水热条件下水解制取晶体粒径为3~20 nm的拟薄水铝石,再以该拟薄水铝石为原料制备磨料,其原晶粒径为50~300 nm,符合标准JB/T 12205-2015中各粒度号产品的晶粒尺寸不大于300 nm的指标要求,方案合理,只是以异丙醇铝为初始原材料,成本较高。图2为其晶粒SEM附图[6]。

图2 “一种拟薄水铝及微晶刚玉磨料的制备方法”晶粒SEM

3.4 湖南大学万隆等人的发明专利技术特点

湖南大学万隆等人的发明《微纳米球形SG刚玉磨料及其制备方法》以工业级拟薄水铝石为原料制得微纳米球形SG刚玉磨料的方案是合理的,但是根据附图分析其晶粒尺寸也不太符合标准JB/T12205-2015《普通磨料陶瓷刚玉》中各粒度号产品的晶粒尺寸应不大于300 nm的指标要求。图3为其晶粒SEM附图[9]。

3.5 翟涵专利的技术特点

翟涵专利的技术方案较优,以勃姆石半成品为主要原材料,采用二步煅烧进行排胶和烧结处理磨料颗粒前体,第一步温度在500~900℃煅烧5~60 min,第二步温度在1200~1400℃烧结1~60 min,其制成磨料的原晶晶粒在 0.1~0.4 μm之间,基本符合标准 JB/T 12205-2015《普通磨料陶瓷刚玉》中各粒度号产品的晶粒尺寸应不大于300 nm的指标要求,图4为其在《一种含锆的具有亚微米晶粒结构的α-氧化铝基磨料及制备方法》中晶粒SEM附图[8]。

图3 “微纳米球形SG刚玉磨料及其制备方法”晶粒SEM

图4 “一种含锆的具有亚微米晶粒结构的α-氧化铝基磨料”晶粒SEM

3.6 其它专利的技术特点

其它相关烧结磨料专利方案的技术特点简述如下。洛阳三睿宝纳米科技有限公司许荣辉等人的《一种纳米刚玉磨料及其制备方法》,主要是采用类似传统陶瓷的制备工艺进行处理,配比原料经过球磨、喷雾造粒、等静压处理,烧结温度在1300~1550℃,在烧结前后经过两次破碎筛分分级,没有提及最终磨料制品的原晶晶粒尺寸情况[22]。

浙江湖磨抛光磨具制造有限公司的任永国、嵇兴林申请并取得授权的专利《一种抛光磨料及其制备方法》,也是采取了类似传统陶瓷的制备工艺,采用陶瓷辊棒粉65份、苏州土18份、硅微粉15份、氧化锆2份的原材料配比,经球磨、榨泥、练泥、陈腐、挤出法成型,烧结温度在1430℃,这种方案制得磨料的最终α-Al2O3含量以及晶粒情况也无论及[23]。

常州市鼎日环保科技有限公司的周丽花、邹宇航、宋豪申请的《一种超硬磨料的制备方法》以拟薄水铝石为主原料制溶胶,加入以膨润土为原材料制得的氧化铝晶须,进行增强、阻晶和改性,以喷雾干燥法造粒,在1000~1200℃煅烧得相应磨料,本方案也没有给出晶粒尺寸的信息[24]。

上海度朔磨料磨具有限公司三秦桂文先后申请了《拟薄水铝石及微晶刚玉磨料的制备方法》[25]、《一种具有设计厚度的破碎磨粒、使用其制造的磨料制品及其制造方法》[26],前者先以水溶性铝盐制拟薄水铝石,再在此基础上以溶胶凝胶法制磨料,磨料前体的热处理分两步先后在850~950℃、1200~1250℃的温度下进行;后者以一水软铝石为原材料,以1 mol/L的硝酸溶液作为胶溶剂,浆料以设计的厚度移入干燥盘中干燥、制粒,将该磨料前体首先在700℃煅烧排胶,然后以特定添加剂的硝酸盐溶液浸渍后再次在700℃煅烧处理,并最终在1400℃烧结得磨料颗粒,这一技术方案或许参考了3M创新技术有限公司申请号为200880124918.X的专利技术路线,最终能否获得授权保护尚不得而知。

4 结论与展望

因为磨具被称为机械工业的牙齿,其发展具有战略意义,而西方国家在陶瓷刚玉磨料领域发展较早,并且提早布局在我国申请了专利技术保护,这将影响我们国内研发成果的创新性以及各团队申请的专利能否获得授权支持和保护。

以溶胶凝胶工艺和烧结法制备的陶瓷刚玉磨料具有亚微米级的原晶粒度,磨料的韧性好,磨削效率高、磨出工件的光洁度好,比起电熔刚玉磨料的制备方法具有显著节能的优势。目前我国的烧结刚玉磨料以及相应的SG砂轮仍然严重依赖进口,虽然相应的高校研发团队也有几支,除了前述的天津大学、山东大学、湖南大学等团队之外,还有成都大学[27]、中南大学[28]、河南工业大学[29、30]等都有涉及,另外在企业团队中也有早期的贵州达众七砂、太原刚玉、白鸽磨料磨具有限公司曾经进行研发。虽然当前鲁信创投和四砂泰益以及上海度朔已经小规模生产,但是自主知识产权的烧结刚玉磨料以及相应的SG砂轮产量所能分享的国内市场份额仍寥寥无几,更不用说占领国外市场。另外,对照标准JB/T12205-2015《普通磨料陶瓷刚玉》中的相应指标要求,在生产中能够完全符合要求的产品不多。所以,烧结刚玉磨料的研发和产品的国产化之路仍然在路上,道阻且长。