基于离散元法的旋耕刀三向工作阻力仿真分析与试验

2018-10-10熊平原孙志全张倩倩黄杨清张卓伟

熊平原,杨 洲,孙志全,张倩倩,黄杨清,张卓伟

基于离散元法的旋耕刀三向工作阻力仿真分析与试验

熊平原1,2,杨 洲1※,孙志全1,张倩倩1,黄杨清1,张卓伟1

(1. 华南农业大学工程学院,广州 510642;2. 仲恺农业工程学院机电工程学院,广州 510225)

为分析旋耕刀所受三向工作阻力及其变化规律,该文通过实测南方果园土壤颗粒参数,逆向重构旋耕刀三维实体,基于离散元颗粒接触理论,构建了适应南方土质环境的旋耕刀-土壤相互作用仿真模型。土槽扭矩对比试验表明,仿真值与试验值的变化趋势相同,扭矩均随转速增加而变大,最大相对误差10%;扭矩先从0增加到某个最大值,接着逐步减小到一个低值,随后又快速增加到一个高值,最后回落,该变化过程同旋耕刀与土壤之间的接触状态相关。单刀受力仿真分析表明,水平阻力方向与前进方向相同,侧向阻力方向为由刀具弯折区内侧面指向刀体,垂直阻力方向为先垂直土面向上后转为向下;水平阻力和侧向阻力在最大耕深处出现最大值,而垂直阻力在入土后转动约30°时出现最大值;水平阻力和垂直阻力的仿真波形与理论计算、土槽试验结果比照表明,对应曲线的变化趋势基本一致,且仿真结果与土槽试验结果更为接近,水平阻力相对误差为11.3%,垂直阻力相对误差为16.8%;水平阻力最大值大于侧向和垂直方向阻力最大值,水平阻力是功率消耗的主要因素;随着转速的增加,3个方向阻力最大值均增大,当转速高于250 r/min时,增速加快;侧向阻力和垂直阻力随前进速度增加而平稳增大,水平阻力却出现下滑趋势;耕深对三向阻力的影响比较显著,增加耕深会急剧增大三向阻力值。相关试验数据可为旋耕机能耗分析、机体作业振动及刀片磨损等研究提供参考。

农业机械;土壤;计算机仿真;旋耕刀;三向阻力;离散元法

0 引 言

手扶式旋耕机由于体型轻巧、操作方便,在南方丘陵山区被广泛使用,主要用于果园、菜地和设施农业等小田块的耕整作业[1-4]。旋耕刀片是旋耕机的关键零部件,一方面绕主轴定速旋转,另一方面随机具匀速前进。刀体与土壤直接接触,周期性地完成入土、切土和抛土动作,土壤对刀体具有强烈的反作用力,表现出机具总功耗大、振动强和刀面磨损快[5-9]。中国普遍采用C型旋耕弯刀,正反刀面均为空间曲面,土壤对刀体的作用力系组成复杂,且随着刀体在土壤中的位置变化而改变。为便于研究,可将该复合作用反力分解成水平阻力、垂直阻力和侧向阻力,水平阻力即牵引阻力,是机具功耗的主要组成部分,垂直阻力和侧向阻力影响着机体振动和刀片磨损状况,分析旋耕刀所受3个方向工作阻力值及其变化规律,是进行旋耕机能耗分析、机体作业振动研究及刀片减摩优化的前期基础[10-12]。

目前国内外学者对旋耕刀工作阻力研究主要集中在 牵引阻力和功耗分析,对刀体所受三向阻力的变化规律研究较少。Roul 等[13]设计出一种基于反向传播学习的神经网络模型,只需输入刀具宽度、耕深、运行速度、土壤含水率和紧实度等参数,就能够准确预测出不同类型的土壤耕作机具在砂质黏土中所需牵引力,试验表明该模型对铧式犁、中耕机及圆盘耙的牵引阻力预测误差均低于6.5%,比美国农业与生物协会给出的预测结果有很大提高[14]。Ahmadi等[15]运用经典力学理论,从动力学视角推导出旋耕刀片动态转矩计算模型,转矩计算结果与Chertkiattipol 等[16]完成的试验结果相比,误差仅为5%。 Matin 等[17]分析了C型弯刀、半宽刀及直刀在四种转速下的扭矩、功率和能耗特性,并借助高速摄像机记录旋耕刀从入土到出土的全过程。王增辉等[18]采用正交试验法,确定了影响旋耕碎茬单刀扭矩的主要试验因素,构建了功耗与刀片转速、耕深之间的函数关系。蒋建东等[19]提出了一种对旋耕机施加振动载荷以减小切削阻力的方法,并研究了外加激励的振型、频率和振幅对水平阻力的影响规律。方会敏等[20]构建了秸秆-土壤-旋耕刀相互作用模型,从土壤和秸秆运动及旋耕刀受力角度对秸秆、土壤和刀具的相互作用进行了分析。

已有研究仅给出了旋耕刀水平阻力受试验参数的影响规律及水平阻力值的预测模型,而对垂直阻力和侧向阻力的变化规律及3个方向阻力值的对比分析研究不足。本课题组前期通过改变旋耕刀在土壤中的相位角,研究了三向工作阻力与各试验因素之间的变化规律,得到试验因素对单位幅宽阻力的影响等级[21],但由于测量阻力值时,旋耕刀只有前进运动而不能随刀轴旋转,测量结果与实际受力情况存在偏差。因此,准确描述旋耕刀与土壤之间的相互作用状态,并实时获取刀片所受三向阻力值,成为急需解决的问题。旋耕刀工作时,刀体深入土层内部运动,直接用三维传感器实时检测刀具所受三向阻力值显得十分困难[22-24]。文献[25]-[27]研究表明,离散元法在土壤散体颗粒领域具有很好的应用前景。本文首先试验测量南方果园土壤颗粒特性参数,采用逆向设计法进行旋耕刀三维造型,运用离散元软件EDEM构建旋耕刀-土壤相互作用仿真模型;接着进行旋耕扭矩仿真试验和土槽试验,对比试验结果以确定仿真模型的可靠性;最后仿真分析各试验因素对旋耕刀所受三向阻力的影响规律,并通过土槽试验辅助验证仿真分析结果的正确性。本研究构建了适应南方土质环境的旋耕刀-土壤相互作用模型,通过设定土壤颗粒黏结半径以提高模型表达精度。旋耕刀三向工作阻力仿真分析结果可为旋耕机能耗分析、机体振动和刀片磨损等研究提供数据参考。

1 模型构建

1.1 土壤颗粒参数

土壤物理和力学性质影响着旋耕刀-土壤力学模型相互作用效果[28],为准确模拟南方丘陵土质环境,保证仿真结果可靠性,选取广东省农业科学院果树研究所试验地黏性红土进行参数测量。2016年3月8日实测0~300 mm深度土层平均含水为16.8%,平均紧实度为355 kPa;通过环刀法试验,测得土壤颗粒湿密度为1.78×103kg/m3,干密度为1.55×103kg/m3;采用筛析法进行颗粒度分析,先将采集土样烘干至恒质量,研碎团结体,使用孔径为2.0、1.0、0.5、0.25、0.075 mm的细筛进行筛分,结果表明直径大于2 mm的颗粒占比9.1%,在0.5~2 mm区间的占比68%,在0.1~0.5 mm区间的占20.8%,其余占比2.1%,故颗粒直径可取区间平均值1.25 mm;文献[29]中定义了土壤颗粒的9种基本状, 本研究在电子显微镜下观察采集土样发现,土壤颗粒浑圆少孔,呈粒状,可统一简化为球体;通过土壤直剪试验,测得土壤颗粒内摩擦角为18°,内聚力为0.9×105Pa;通过土壤单轴压缩试验,测得法向临界应力为32 kPa,切向临界应力为16 kPa;依据文献[30]设定土壤剪切模量为1×106Pa,泊松比为0.38。

1.2 旋耕刀建模

旋耕刀是旋耕作业的主体受力部件,其外形尺寸影响着刀体与土壤之间的相互作用效果。C型旋耕弯刀刃口曲线和刀身曲面相对复杂,如采用三维软件直接建模,通常需要简化部分曲线或曲面,降低了模型精度。本研究采用逆向工程建模法,首先将IT245旋耕刀片(天津市津旋农机具有限公司生产)用砂纸打磨光亮,喷涂反光材料,放入LPX-600型三维激光扫描仪(日本罗兰公司)进行外形构造,导出成*.stl格式文件,然后使用Geomagic Studio软件对残缺部位进行修复,最后导入到UG NX10实例化。由于文献[31]推荐旋耕刀侧切刃采用阿基米德曲线,为校验刀体模型准确性,选取模型侧切刃曲线与标准阿基米德曲线进行对比,计算出相关系数为0.99,误差较小,表明采用逆向建模法构建的旋耕刀体三维模型精度较高。

1.3 颗粒黏结模型

南方土壤含水率高、黏性强,为描述该固有特性,宜采用Hertz-Mindlin with Bonding黏结模型对土壤颗粒进行约束[32-33]。这种约束能够阻止颗粒间法向和切向的相对运动,当达到最大法向和切向应力时,约束被破坏,两颗粒才被视为硬球对彼此产生作用。设0时刻颗粒被黏结,法向黏结力F、法向力矩T、切向黏结力F和切向力矩T均随时步从0开始按式(1)进行调整。

式中v、v为土壤颗粒的法向和切向速度,m/s;S、S为土壤颗粒的法向和切向刚度,N/m;ω、ω为土壤颗粒的法向和切向角速度,rad/s;为土壤颗粒间接触区域面积,m2;为土壤颗粒的惯性矩,m4;R为土壤颗粒间黏结半径,m;为时间步长,s。T、T为土壤颗粒受到的法向和切向力矩,N·m。

当某一时刻土壤颗粒间黏结所承受的法向和切向应力超过最大应力值,黏结就被破坏,条件为:

式中max、max为土壤颗粒间黏结所能承受的最大法向应力和切向应力,Pa;F、F为土壤颗粒间法向和切向黏结力,N。该土壤黏结模型中,颗粒之间由黏结带形成约束,黏结半径应比颗粒的实际半径大。图1为颗粒1,2的黏结状态,中间充满黏结带,在约束力作用下,2个土壤颗粒的实际接触距离(1B+2B)大于理论接触距离(1+2)。

注:1B、2B为土壤颗粒间形成的黏结半径,m;1、2为土壤颗粒的实际半径,m。

Note:1B,2Brepresent the bonding radiuses of soil particles, m.1,2represent the actual radiuses of soil particles, m.

图1 土壤颗粒黏结状态图

Fig.1 Bonding state of soil particles

在一定体积的土壤中,土壤颗粒形成的黏结带可转化为由于水分的存在而产生的黏结力。由前述土壤颗粒参数测定结果可知,约70%的粒径分布在某一特定缩小区间,且土壤颗粒外形浑圆,故所有土壤颗粒可简化为相同直径的球体,则黏结半径可由土壤含水率式(3)推出。

式中为土壤含水率,%;1为土壤颗粒质量,kg;2为水分质量,kg;1为土壤颗粒干密度,kg/m3;2为水分密度,kg/m3;为土壤颗粒半径,m;R为土壤颗粒间黏结半径,m。

1.4 EDEM仿真模型

在UG NX10中装配土槽和旋耕刀,导入到离散元软件EDEM2.6,仿真模型见图2。旋耕刀型号为IT245,材料为65Mn;仿真土槽尺寸依据实际的自制土槽试验台缩小为300 mm×300 mm×600 mm,材料为45钢;参照土壤颗粒度分析,土壤颗粒半径可取为区间平均值0.625 mm,结合EDEM软件功能特点,适当放大颗粒半径,减小仿真时间,对仿真结果影响不大[34],故将仿真土壤颗粒半径放大1倍,即=1.25 mm,计算得仿真土壤颗粒黏结半径为=1.38 mm,共生成颗粒150 000个;材料之间的动摩擦系数、静摩擦系数及恢复系数依次设定为[35]:0.04、0.5、0.28(土壤颗粒-65Mn),0.25、0.4、0.2(土壤颗粒-土壤颗粒),0.04、0.5、0.28(土壤颗粒-45钢);由于生成土壤颗粒数目较多,设定0~7.5s为颗粒生成时间,7.5~8 s为黏结生成时间,8~8.5 s为仿真时间;通过土壤压缩仿真预试验,为降低孔隙率,使颗粒填充更加紧密,生成颗粒时,在土槽长度方向施加幅度为1.5 mm,频率为2 Hz的振动。

图2 EDEM仿真模型

2 仿真模型验证

2.1 土槽试验

为检验EDEM仿真模型的正确性,在华南农业大学工程学院自制小型土槽试验台上进行了旋耕扭矩对比试验,试验台结构详见文献[36]。土槽长8 000 mm,宽650 mm,高600 mm;土壤分3层铺放,每一层均调湿、夯实,调整后的土壤平均含水率为17%,平均紧实度为318 kPa;试验台车前进速度由M440变频器(7.5 kW,德国西门子公司)控制,旋耕刀转速由RF300A变频器(15 kW,上海红旗泰电子科技有限公司)调节,旋耕作业时刀轴所受扭矩由WDH型转矩转速传感器(300 N·m,北京沃德行世纪科技有限公司)测量;采用津旋245旋耕刀,单排安装,1把左弯刀,2把右弯刀,交错分布,见图3;调节耕深为100 mm,台车前进速度为0.5 m/s,分别测量转速为150、200、250、300和350 r/min时刀轴所受扭矩。

图3 旋耕刀安装图

2.2 扭矩对比分析

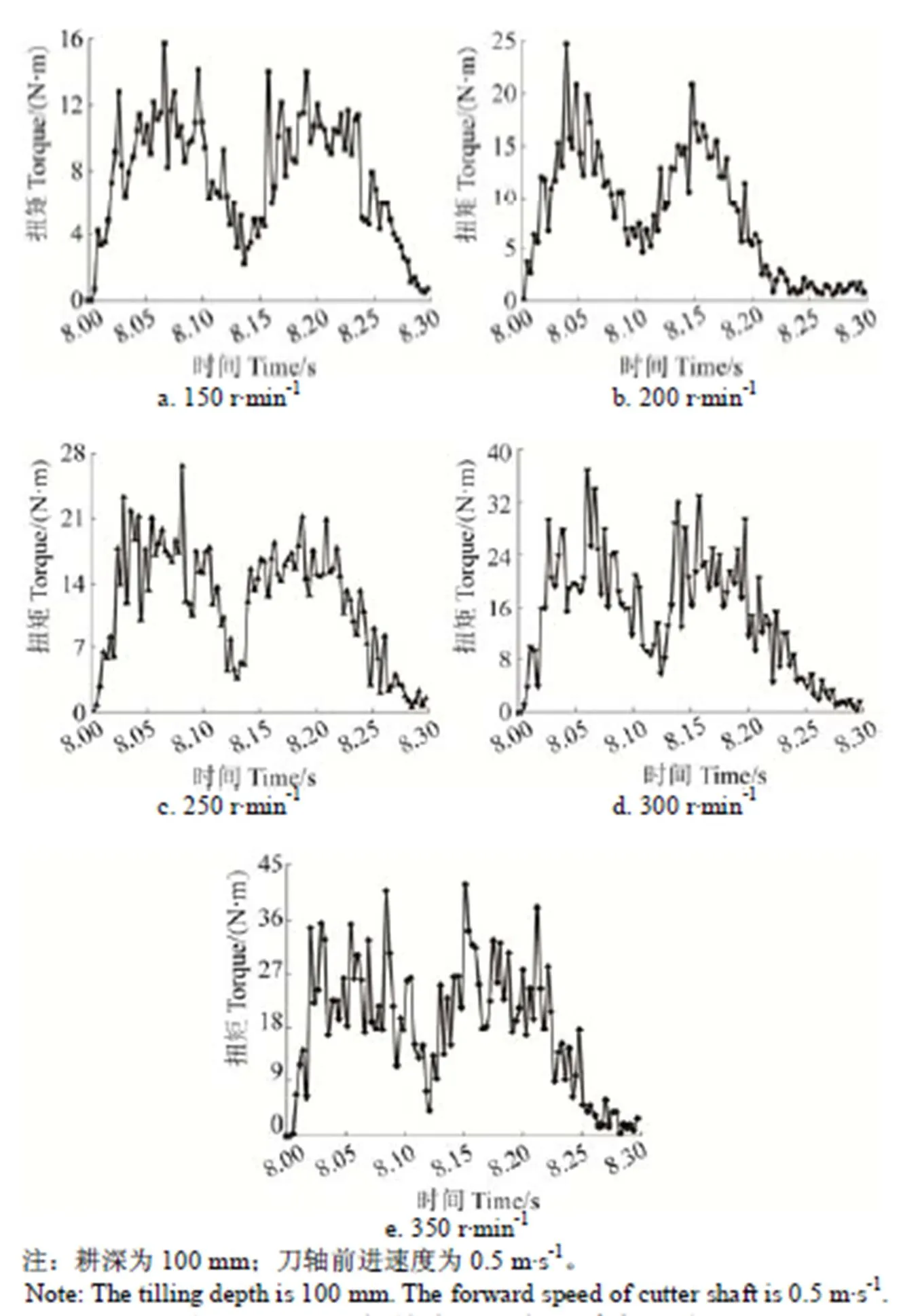

仿真模型设定旋耕刀最大入土深度为100 mm,刀轴直线移动速度为0.5 m/s,刀轴转速与土槽试验相同,数据保存间隔为0.001 s,做5组仿真试验,在数据分析模块获取试验结果,截取8~8.3 s内的数据,得刀轴所受扭矩变化规律如图4所示。

由图4可知,5组试验中刀轴所受扭矩的变化趋势基本一致,均是先从0增加到最大值,后逐步减小到一个低值,接着又快速增加到一个高值,后回落,这与旋耕刀在切土过程中与土壤的接触状态相吻合。旋耕切土过程大致分4个阶段:第1阶段,刀片未切土前,扭矩几乎为0,在刀轴带动下,侧切刃纵向切入土层,切土体积逐步增加,扭矩变大,接着主切刃进入横向切土状态,主、侧切刃同时与土壤相互作用,扭矩出现骤然变大,随着刀片旋转,当旋耕刀到达最大耕深时,扭矩出现最大值;第2阶段,刀片越过最大耕深时,从侧切刃开始慢慢退出土层,切土体积变少,扭矩相应减小;第3阶段,扭矩降低到某一低值时,下一把刀片又开始进入切土状态,前、后2把刀同时切土,扭矩又快速回升;第4阶段,当前一把刀片主切刃完全退出土层时,只剩下后一把刀片工作,扭矩又逐步回落。刀轴上对称分布3把刀片,此过程周而复始进行。

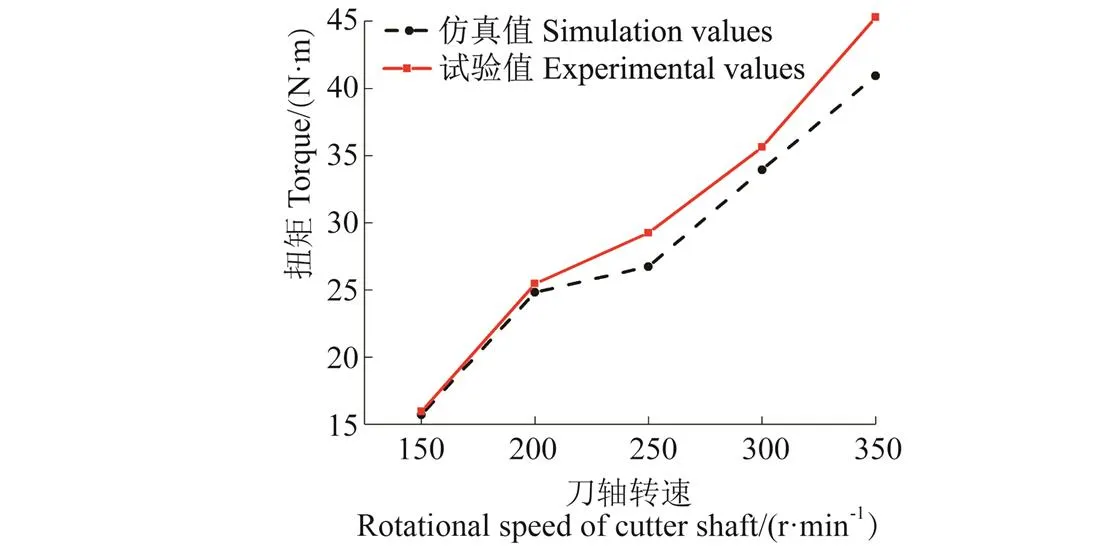

从图4a~4e中扭矩最大值可知,刀具转速越高,所需的旋耕作业功耗就越大,与文献[37-38]的研究结论相一致。同时,随着转速变大,单位时间内的切土次数增加,出现峰值的时间间隔缩短,与实际情况相符。将仿真结果与土槽试验结果进行比,如图5所示,2条曲线相关系数为0.994,仿真值与试验值的变化趋势相同,扭矩均随转速增加而变大,最大相对误差为10%。仿真结果能较好的反映旋耕功耗变化规律,较准确的表达扭矩值,故用本文构建的EDEM仿真模型来研究旋耕刀所受三向工作阻力是可靠的。土槽试验值一般比仿真值大,究其原因,可能是土壤中含有石子、传动系统摩擦以及克服试验台车前进阻力等因素造成了额外功耗。

注:耕深为100 mm;刀轴前进速度为0.5 m·s-1。

注:耕深为100 mm;刀轴前进速度为0.5 m·s-1。

3 三向工作阻力分析

3.1 单刀受力分析

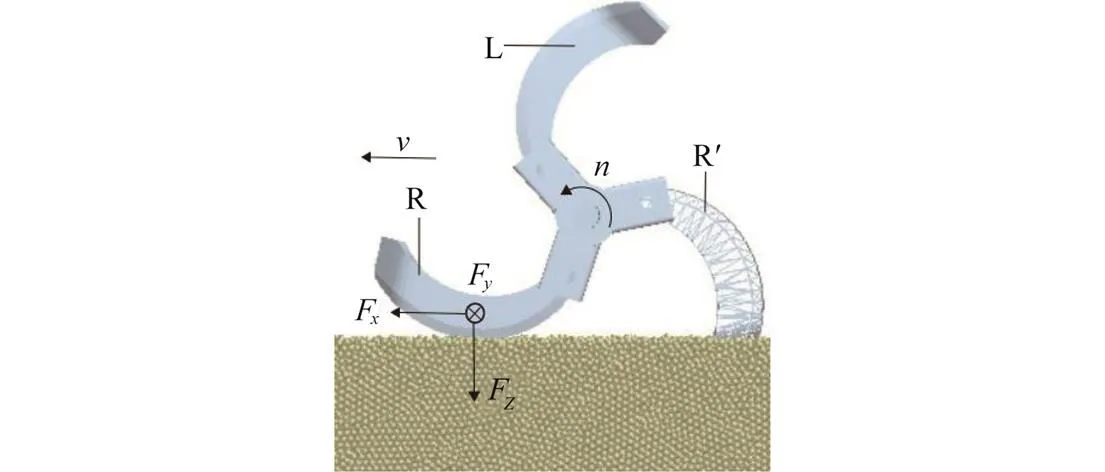

如图6所示,选取右弯刀R为受力分析对象,三向工作阻力方向定义如下:沿着刀轴前进方向为水平阻力F正向,垂直刀面向内为侧向阻力F正向,垂直土面向下为垂直阻力F正向。仿真运动从右弯刀R侧切刃刚刚接触土壤开始,至正切刃完全退出土层结束。为避免其它刀具对土壤的扰动,将左弯刀L和右弯刀R'设置为虚拟状态。

注:L代表左弯刀,为虚拟状态;R代表右弯刀1,为实体状态;R′代表右弯刀2,为虚拟状态。Fx为水平阻力,Fy为垂直刀面向内的侧向阻力,Fz为垂直土面向下的垂直阻力,N;v为机具前进速度,m·s-1;n为刀轴转速,r·min-1。

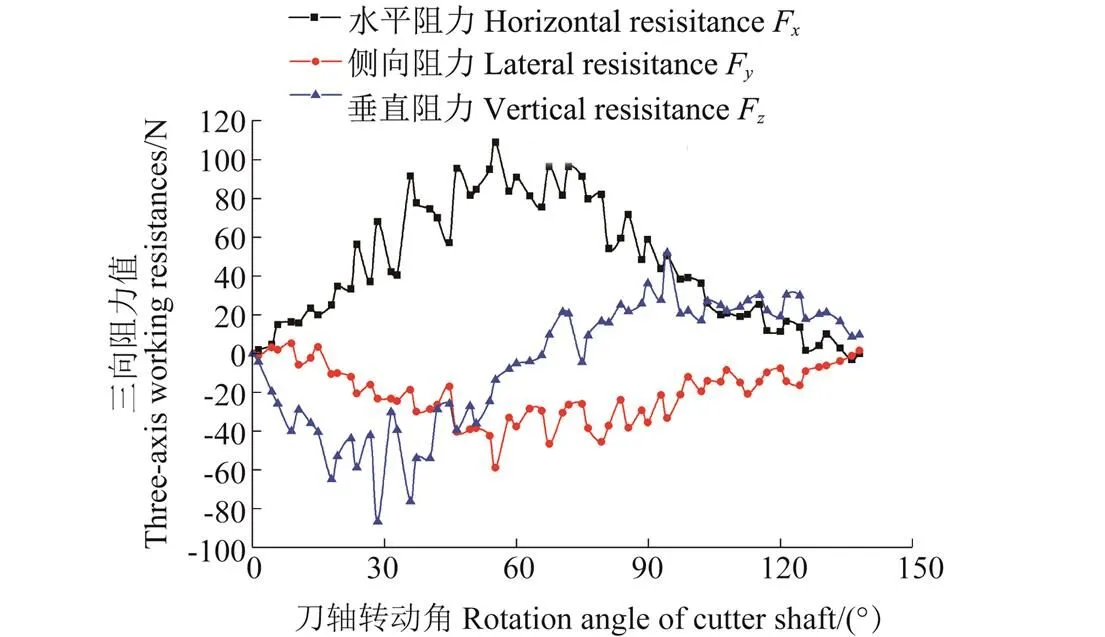

设定刀轴转速为250 r/min,前进速度为0.5 m/s,进行单刀受力仿真试验,旋耕刀所受三向阻力值随刀轴转动角的变化曲线如图7所示。

图7 三向阻力值随刀轴转动角的变化

在仿真区间内,水平阻力F均为正值,说明刀具水平受力方向与前进速度方向相同,这是由于旋耕刀做圆周运动分解出来的后向线速度远远大于前进速度,同时刀体向后弯曲,主要受到弯折区土壤对内侧面的挤压作用,故F始终指向前进方向,除非刀轴转速过小,刀体受到前方土壤对外侧面的挤压作用,水平阻力才出现负值,这种情况在生产实际中是不可取的;水平阻力刚开始随着转动角增加而增大,当转动角为55°,即旋耕刀运动到最大耕深处,出现最大值108.89 N,后逐步减小,趋向于0。侧向阻力F均为负值,说明刀具受到从内侧面指向刀体的阻力,是由于刀具弯折部分相对土壤有侧面正向的运动趋势,弯折区土壤对刀体产生反向作用阻力;侧向阻力的绝对值刚开始增加,到最大耕深位置时,出现最大值58.94 N,后缓慢减小至0。垂直分力F出现正值和负值,在到达最大耕深之前,刀具向下切削土壤,刀体受到垂直向上的阻力,为负值;越过最大耕深位置后,刀具向上抛送土壤,刀体受到垂直向下的作用力,为正值;垂直分力当刀具转动30°左右时,出现负向最大值-86.61 N,随后缓慢减小至0,接着增加到正向最大值52.01 N,最后小幅度降低,由于正切刃离开土层时,仍有部分土壤黏着在刀具弯折区,因此垂直阻力并未立即减小为0。

3.2 二向阻力比照试验

目前尚无学者对旋耕刀3个方向工作阻力进行全面研究,但朱新民等[39]以土壤力学理论为基础,对旋耕刀片所受水平阻力和垂直阻力进行了数学推导,得到二向阻力、阻扭矩和功耗的初步理论计算公式。张耀宏[40]设计了一套土槽试验装置,测量出旋耕扭矩、水平分力和垂直分力的大致变化波形。本文以朱新民的理论计算实例和张耀宏的土槽试验结果为参考,在仿真模型中设置相近运动参数,比照旋耕刀在水平方向和垂直方向所受工作阻力的理论值、试验值和仿真值。理论计算条件为:耕深140 mm,前进速度0.4 m/s,刀轴转速180 r/min,刀片回转半径260 mm。土槽试验条件为:耕深190 mm,前进速度0.4 m/s,刀轴转速150 r/min,刀片回转半径225 mm。仿真试验条件为:最大耕深190 mm,前进速度0.4 m/s,转速150 r/min,回转半径225 mm。理论计算条件与土槽试验及仿真试验条件不同的原因在于,旋耕单刀水平阻力和垂直阻力的理论推导数学模型十分复杂,多达40几个参数,且原文对计算机源程序并未详述,无法通过代入试验参数计算二向阻力值,但可参照理论计算实例结果,对比分析二向阻力变化趋势。如图8所示,水平阻力的理论值、试验值和仿真值表现出相同的变化趋势,均是先增加到某一峰值,然后回落至0。垂直阻力的理论值、试验值和仿真值变化规律也基本一致,理论结果和仿真结果在转动角约为105°时转成正向阻力,由于受试验条件所限,土槽试验结果并未检测出正向阻力,但在负向阻力部分,土槽试验结果和仿真结果最为接近。理论计算出现的峰值位置比试验结果和仿真结果的峰值位置略有提前,试验结果和仿真结果对应峰值转动角几乎相同。三者的最大峰值不同,是由于土壤环境和运动参数的差异造成的。二向阻力的理论值、试验值和仿真值具有相同的变化趋势,进一步说明了该仿真模型在分析旋耕刀工作阻力方面的正确性。土槽试验结果与仿真结果吻合度更高,水平阻力相对误差为11.3%,垂直阻力相对误差为16.8%,误差产生的主要原因可能是土槽试验和仿真模型的土壤参数不一致。

3.3 转速对三向阻力的影响

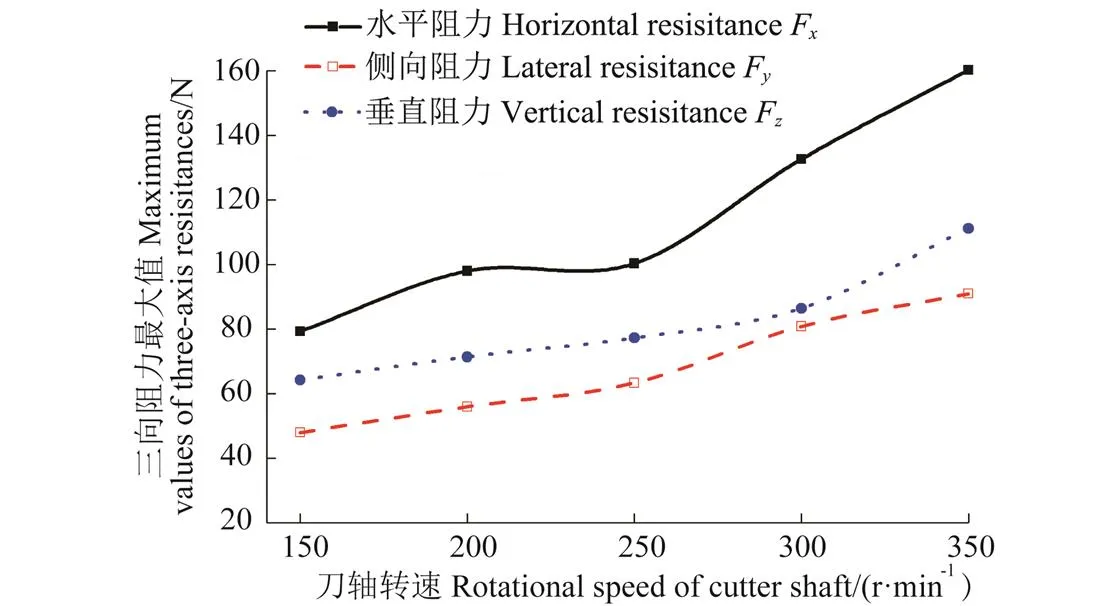

固定耕深为100 mm,前进速度为0.5 m/s,转速分别取150、200、250、300和350 r/min,进行5组仿真试验,旋耕刀所受三向阻力最大值随转速的变化情况如图9所示。刀体在水平方向受到的最大阻力大于在侧向和垂直方向受到的最大阻力,水平阻力是旋耕功耗的主要因素。垂直方向阻力最大值稍大于侧向阻力最大值,且都是在负向出现该最值。随着转速的增加,3个方向阻力最值均增大,当转速大于250 r/min时,水平阻力最值急剧增大,侧向和垂直阻力最值的增长速率也变快。水平阻力和垂直阻力的变化直接导致刀轴所受扭矩的改变,土槽试验表明,刀轴扭矩也随转速增加而变大,当转速超过250 r/min时,扭矩同样增长更快,该结论与仿真得到的水平阻力和垂直阻力的变化趋势相一致。

图8 旋耕刀水平阻力和垂直阻力的仿真、理论计算及试验结果比照

图9 三向阻力最大值随刀轴转速的变化

3.4 前进速度对三向阻力的影响

固定耕深为100 mm,刀轴转速为250 r/min,前进速度分别为0.3、0.4、0.5、0.6和0.7 m/s,三向工作阻力最大值随前进速度的变化情况如图10所示。侧向阻力和垂直阻力随前进速度增加而平稳增大,水平阻力却出现下滑趋势,当前进速度小于0.5 m/s时,水平阻力下滑较快,当前进速度大于0.5 m/s,水平阻力小幅上升,逐渐趋于平稳。这是由于旋耕作业时,位于前方的土壤阻止旋耕刀的前进运动,对刀体有挤压作用,当前进速度越大时,该挤压力也越大,且与前进速度方向相反,抵消了部分弯折区土壤对内侧面的正向压力,故水平阻力有减小趋势。同时,前进速度加快,旋耕刀单位时间的挖土量也随之增加,被挖土壤对刀体侧向和垂直方向作用力变大,但刀具所受合力相对变化不大。土槽试验结果显示,刀轴扭矩随前进速度加快而增大,但增速较缓慢,这是由于水平阻力的减弱而造成的。同时文献[41]也表明,前进速度对旋耕功耗的影响较小,因此,在生产实践中,有时为了提高生产效率,可以适当增大前进速度,而对刀体整体受力不会产生太大影响。

图10 三向阻力最大值随前进速度的变化

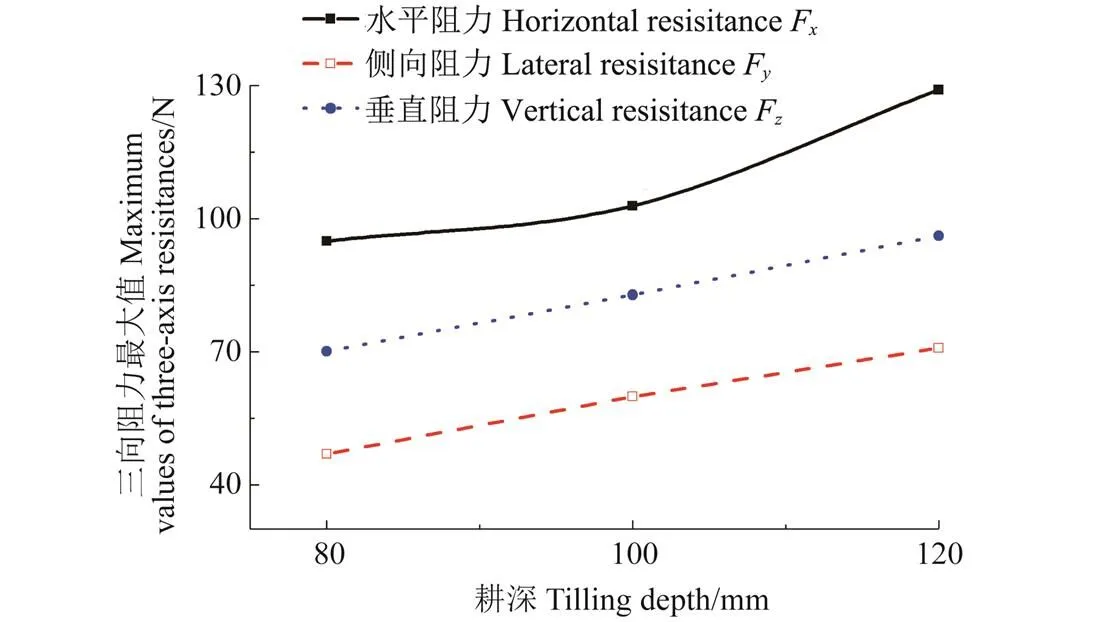

3.5 耕深对三向阻力的影响

耕深是为了适应农艺要求的重要作业参数,小型手扶式旋耕机属于浅耕作业,一般耕深为60~140 mm之间。仿真模型固定刀轴转速为250 r/min,前进速度为0.5 m/s,耕深分别为80、100、120 mm,三向工作阻力最大值的变化规律如图11所示。

图11 三向阻力最大值随耕深的变化

3个方向阻力值均随耕深增大而直线上升,其中水平阻力变化最快,侧向阻力和垂直阻力变化速率几乎相同。耕深对三向阻力的影响比较显著,增加耕深会同时快速增大3个方向工作阻力值,急剧加大作业功耗,文献[42]也得出同样的结论。土槽试验进一步表明,耕深增大时,刀轴所受扭矩快速增加,与三向阻力随耕深的变化趋势相一致。

4 讨 论

本研究表明离散元法在分析旋耕刀三向工作阻力方面的正确性,相关试验数据可为机具能耗分析、机体振动和刀片磨损等研究提供参考。但土壤是一个复杂结合体,制约因素很多,要准确描述土壤颗粒黏结状态,仍有很多问题需要解决。其中土壤颗粒半径如何确定是首要解决的问题,至今没有统一定论。大部分学者为了提高计算性能,将仿真土壤颗粒半径设定为5 mm及以上,显然比真实土壤颗粒半径大很多,导致仿真结果失真严重。但如果土壤颗粒半径划分过于细小,土槽内的土壤颗粒数量成几何倍数增加,计算时间和效率都严重滞后。为使设定的土壤颗粒半径接近真实值,且兼顾到计算量和仿真效果,本文采用筛析法测量出土壤颗粒尺寸范围,作为仿真土壤颗粒半径确定的依据,可提高土壤模型精度,但由于仿真模型中将所有的颗粒均设为直径相等的球体,这与土壤的真实组成状态仍存在一定差异。后期将重点研究土壤特性如空隙率、不等径颗粒及分层紧实度等在离散元模型中的表达方法,以进一步提高仿真精度。

5 结 论

1)实测南方果园土壤颗粒参数,逆向重构旋耕刀三维实体,分析土壤颗粒之间的黏结状态,利用离散元软件EDEM2.6,构建了适应南方土质环境的旋耕刀-土壤相互作用仿真模型,对旋耕刀所受3个方向的工作阻力进行了研究。

2)在土槽进行了旋耕扭矩对比试验,结果表明,仿真值与试验值的变化趋势相同,扭矩均随转速增加而变大,最大相对误差为10%。扭矩的变化波形为先从0增加到某个最大值,接着逐步减小到一个低值,随后又快速增加到一个高值,后回落,该变化规律同旋耕刀在切土过程中与土壤的接触状态相吻合。仿真模型能较好的反映旋耕功耗变化规律,较准确的表达扭矩值,具有一定的可靠性。

3)单刀受力仿真分析表明,水平阻力方向与前进方向相同,侧向阻力方向为由刀具弯折区内侧面指向刀体,垂直阻力方向为先垂直土面向上之后转为垂直土面向下。水平阻力和侧向阻力在最大耕深处出现最大值,而垂直阻力大约在入土后转动30°时出现最大值。水平阻力和垂直阻力的仿真波形与理论计算、土槽试验结果比照表明,对应曲线的变化趋势基本一致,且仿真结果与土槽试验结果更为接近,水平阻力相对误差为11.3%,垂直阻力相对误差为16.8%,进一步说明该仿真模型在分析旋耕刀工作阻力方面的正确性。

4)水平阻力最大值大于侧向和垂直方向阻力最大值,水平阻力是功率消耗的主要因素。随着转速的增加,3个方向阻力最大值均增大,当大于250 r/min时,增速加快。侧向阻力和垂直阻力随前进速度增加而平稳增大,水平阻力却出现下滑趋势。耕深对三向阻力的影响比较显著,增加耕深会同时快速增大3个方向工作阻力值,急剧加大作业功耗。

[1] 洪添胜,张衍林,杨洲. 果园机械与设施[M].北京:中国农业出版社,2012.

[2] 朱留宪,杨玲,杨明金,等. 我国微型耕耘机的技术现状及发展[J].农机化研究,2011,33(07):236-239. Zhu Liuxuan, Yang Ling, Yang Mingjin, et al. Technical status and development trend of the mini-tiller in China[J]. Journal of Agricultural Mechanization Research, 2011, 33(07): 236-239. (in Chinese with English abstract)

[3] 高连兴,刘俊峰,郑德聪,等. 农业机械化概论[M]. 北京:中国农业大学出版社,2011.

[4] 李宝筏. 农业机械学[M]. 北京:中国农业出版社,2003:9-32.

[5] 汲文峰,贾洪雷,佟金,等. 通用刀片功率消耗影响因素分析与田间试验[J].农业机械学报,2010,41(02):35-41.Ji Wenfeng, Jia Honglei, Tong Jin, et al. Analysis of influencing factors on power consumption and field test of universal blade[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(02): 35-41. (in Chinese with English abstract)

[6] 陈亚洁. 自走式微耕机随机振动特性分析与试验研究[D]. 重庆:重庆理工大学,2017. Chen Yajie. Random Vibration Characteristics Analysis and Experimental Research of Self-propelled Micro Tillage Machine[D]. Chongqing: Chongqing University of Technology, 2017. (in Chinese with English abstract)

[7] 田永财,王宏立.旋耕刀表面激光熔覆铁基涂层的组织性状及耐磨性[J].江苏农业科学,2016,44(11):359-362.

[8] 贾洪雷,王万鹏,陈志,等.农业机械触土部件优化研究现状与展望[J].农业机械学报,2017,48(07):1-13.Jia Honglei, Wang Wanpeng, Chen Zhi, et al. Research status and prospect of soil-engaging components optimization for agricultural machinery[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(07): 1-13. (in Chinese with English abstract)

[9] 陈建,陈川,陈洪. 西南地区微耕机面临的三大新挑战及对策探讨[J].农机化研究,2014,36(10):245-248.Chen Jian, Chen Chuan, Chen Hong. Three new challenges micro tillers face in southwest China and study of countermeasures[J]. Journal of Agricultural Mechanization Research, 2014, 36(10): 245-248. (in Chinese with English abstract)

[10] 张青松. 油菜直播机开沟旋耕降附减阻机理与仿真分析[D]. 武汉:华中农业大学,2017.

ZhangQingsong. Study on Reducing Adhesion and Resistance and Simulation Analysis about Ditching and Rotary Soil Engaged Tools for Rape Planter[D]. Wuhan: Huazhong Agricultural University, 2017. (in Chinese with English abstract)

[11] 谢杭佳. 微耕机振动试验与分析[D].重庆:西南大学,2015.

Xie Hangjia. Vibration Experiment and Analysis of Mini Tiller[D]. Chongqing: Southwest University, 2015. (in Chinese with English abstract)

[12] 吕龙云.农业机械材料失效与控制[M].北京:化学工业出版社,2014.

[13] Roul A K, Raheman H, Pansare M S, et al. Predicting the draught requirement of tillage implements in sandy clay loam soil using an artificial neural network[J]. Biosystems Engineering, 2009, 104(4): 476-485.

[14] Agricultural Machinery Management Data: ASAE D497.7 MAR2011[S]. St. Joseph: American Society of Agricultural and Biological Engineers, 2011.

[15] Ahmadi Iman. A torque calculator for rotary tiller using the laws of classical mechanics[J]. Soil and Tillage Research, 2017, 165(1): 137-143.

[16] Chertkiattipol S, Niyamapa T. Variations of torque and specific tilling energy for different rotary blades[J]. Agricultural Engineering, 2010, 19(3): 1-14.

[17] Matin M A, Fielke J M, Desbiolles J M A. Torque and energy characteristics for strip-tillage cultivation when cutting furrows using three designs of rotary blade[J]. Biosystems Engineering, 2015, 129(1): 329-340.

[18] 王增辉,黄东岩,李卓识,等.工作参数对旋耕碎茬通用刀片功率消耗的影响[J].吉林大学学报:工学版,2012,42(增刊1):122-125.Wang Zenghui, Huang Dongyan, Li Zhuoshi, et al. Universal the blade the broken stubble power consumption influence of the working parameters of the rotary tiller broken stubble[J]. Journal of Jilin University: Engineering and Technology Edition, 2012, 42(Supp.1): 122-125. (in Chinese with English abstract)

[19] 蒋建东,高洁,赵颖娣,等.土壤旋切振动减阻的有限元分析[J]. 农业机械学报,2012,43(1):58-62.Jiang Jiandong, Gao Jie, Zhao Yingdi, et al. Finite element simulation and analysis on soil rotary tillage with external vibration excitation[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(1): 58-62. (in Chinese with English abstract)

[20] 方会敏. 基于离散元法的秸秆—土壤—旋耕刀相互作用机理研究[D].南京:南京农业大学,2016.Fang Huimin. Research on the Straw-soil-rotary Blade Interaction Using Discrete Element Method[D]. Naijing: Nanjing Agricultural University, 2016. (in Chinese with English abstract)

[21] 熊平原,杨洲,孙志全,等.旋耕刀三向工作阻力试验及作业参数优化[J].农业工程学报,2017,33(19):51-58.Xiong Pingyuan, Yang Zhou, Sun Zhiquan, et al. Experiment on three-axis working resistances of rotary blade and working parameters optimization[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(19): 51-58. (in Chinese with English abstract)

[22] 于艳,龚丽农,尚书旗.农机土槽试验动力学参数测试系统的研制[J].农业工程学报,2011,27(增刊1):323-328.Yu Yan, Gong Linong, Shang Shuqi. Development of soil bin test dynamic parameters measurement system [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(Supp.1): 323-328. (in Chinese with English abstract)

[23] 李永磊,宋建农,董向前,等.基于土槽试验台的旋转耕作部件试验装置设计[J].农业工程学报,2012,28(17):38-43.Li Yonglei, Song Jiannong, Dong Xiangqian, et al. Design of test device for rotary tiller components based on soil bin[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(17): 38-43. (in Chinese with English abstract)

[24] 翟力欣,姬长英,丁启朔.流变态土壤切削试验用室内土槽与测试系统设计[J].农业机械学报,2010,41(07):45-49. Zhai Lixin, Ji Changying, Ding Qishuo. Research on indoor soil bin and test system for rheological soil tillage[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(07): 45-49. (in Chinese with English abstract)

[25] Kobayakawa M, Miyai S, Tsuji T, et al. DEM Analysis of Interaction Between Granular Materials and a Cutting Blade[C]//Proceedings of the 7th International Conference on Discrete Element Methods. Springer Singapore, 2017.

[26] 贺一鸣,吴明亮,向伟,等.离散元法在农业工程领域的应用进展[J].中国农学通报,2017,33(20):133-137.He Yiming, Wu Mingliang, Xiang Wei, et al. Application progress of discrete element method in agricultural engineering[J]. Chinese Agricultural Science Bulletin, 2017, 33(20): 133-137. (in Chinese with English abstract)

[27] 王金武,唐汉,王金峰,等.悬挂式水田单侧修筑埂机数值模拟分析与性能优化[J].农业机械学报,2017,48(8):72-80.Wang Jinwu, Tang Han, Wang Jinfeng, et al. Numerical analysis and performance optimization experiment on hanging unilateral ridger for paddy field[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(8): 72-80. (in Chinese with English abstract)

[28] 王宪良,胡红,王庆杰,等. 基于离散元的土壤模型参数标定方法[J].农业机械学报,2017,48(12):78-85.Wang Xianliang, Hu Hong, Wang Qingjie, et al. Calibration method of soil contact characteristic parameters based on DEM theory[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(12): 78-85. (in Chinese with English abstract)

[29] 王功明,郭新宇,赵春江,等. 基于粒子系统的土壤可视化仿真研究[J]. 农业工程学报,2008,24(2):152-158.Wang Gongming, Guo Xinyu, Zhao Chunjiang, et al. Soil visual simulation study based on particle system [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2008, 24(2): 152-158. (in Chinese with English abstract)

[30] 武涛,黄伟凤,陈学深,等. 考虑颗粒间黏结力的黏性土壤离散元模型参数标定[J]. 华南农业大学学报,2017,38(03):93-98.Wu Tao,Huang Weifeng,Chen Xueshen, et al. Calibration of discrete element model parameters for cohesive soil considering the cohesion between particles[J]. Journal of South China Agricultural University, 2017, 38(03): 93-98. (in Chinese with English abstract)

[31] 旋耕机械刀和刀座:GB/T 5569-2008[S].北京:中国标准出版社,2008.

[32] 王国强,郝万军,王继新.离散元法及其在EDEM上的实践[M]. 西安:西北工业大学出版社,2010.

[33] 丁启朔,任骏,Belal E A,等. 湿粘水稻土深松过程离散元分析[J].农业机械学报,2017,48(03):38-48.Ding Qishuo, Ren Jun, Belal Eisa Adam, et al. DEM Analysis of Subsoiling Process in Wet Clayey Paddy Soil[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(03): 38-48. (in Chinese with English abstract)

[34] 胡国明. 颗粒系统的离散元素法分析仿真——离散元素法的工业应用与EDEM软件简介[M]. 武汉:武汉理工大学出版社,2010.

[35] Chen Y, Munkholm L J, Nyord T. A discrete element model for soil-sweep interaction in three different soils[J]. Soil and Tillage Research, 2013, 126(1): 34-41.

[36] 孙志全,杨洲,孙健峰,等.耕作部件性能试验台测控系统—基于ZigBee和LabVIEW[J].农机化研究,2018,40(05):195-200.Sun Zhiquan, Yang Zhou, Sun Jianfeng, et al. Measurement and control system based on Zigbee and LabVIEW for performance testing platform of tillage parts[J]. Journal of Agricultural Mechanization Research, 2018,40(05): 195-200. (in Chinese with English abstract)

[37] 张居敏,贺小伟,夏俊芳,等.高茬秸秆还田耕整机功耗检测系统设计与试验[J].农业工程学报,2014,30(18):38-46.Zhang Jumin, He Xiaowei, Xia Junfang, et al. Design and field experiment of power consumption measurement system for high stubble returning and tillage machine[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2014, 30(18): 38-46. (in Chinese with English abstract)

[38] 汲文峰,贾洪雷,佟金.旋耕-碎茬仿生刀片田间作业性能的试验研究[J].农业工程学报,2012,28(12):24-30.Ji Wenfeng, Jia Honglei, Tong Jin. Experiment on working performance of bionic blade for soil-rototilling and stubble-breaking[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(12): 24-30. (in Chinese with English abstract)

[39] 朱新民,旋耕机功率消耗的研究[J].安徽工学院学报,1986,5(03):121-133.

[40] 张耀宏.关于深耕旋耕机旋耕的基础研究(一)—用两把旋耕刀片的模型实验[J].粮油加工与食品机械,1981(09):22-30.

[41] 钟江,蒋建东,姜涛,等.基于光滑粒子流体动力学仿真的板结土壤深旋耕技术[J]. 机械工程学报,2010,46(19):63-69. Zhong Jiang, Jiang Jiandong, Jiang Tao, et al. Deep-tillage rotavator technology based on smoothed particle hydrodynamics simulation[J]. Journal of Mechanical Engineering, 2010, 46(19): 63-69. (in Chinese with English abstract)

[42] 王志山,夏俊芳,许绮川,等.船式旋耕埋草机螺旋刀辊作业功耗试验[J].农业机械学报,2010,41(12):44-47.Wang Zhishan, Xia Junfang, Xu Qichuan, et al. Power Consumption Experiment of Rotary Tillage and Stubble-mulch Knife Roller[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(12): 44-47. (in Chinese with English abstract)

Simulation analysis and experiment for three-axis working resistances of rotary blade based on discrete element method

Xiong Pingyuan1,2, Yang Zhou1※, Sun Zhiquan1, Zhang Qianqian1, Huang Yangqing1, Zhang Zhuowei1

(1.,,510642,; 2.,,510225,)

During operation of a small rotary tiller, the three-axis working resistances of rotary blade will directly influence the power consumption, moving stationarity of whole machine and wear of blade. Therefore, it is important to measure values of three-axis working resistances and analyze the relative changing rules. But so far, it has been difficult to measure these resistances using a three-dimensional force sensor because the rotary blades are buried in the soil during operation. Discrete element method is a common method to study particle dynamics. Therefore, it would be a feasible solution to discuss the interaction between rotary blade and soil based on discrete element method. Firstly, physical characteristics and mechanical properties of soil from orchard in Guangdong Province were studied by experiments. The soil particles could be regarded as some spheres with a diameter of 1.25 mm. Secondly, a 3D model of rotary blade was reconstructed by reverse engineering. Comparing the side-edge curve of blade in model with Archimedes line, it showed that the 3D model had higher precision. Thirdly, through analyzing the bonding state of soil particles, the formula of computing bonding radius was presented. Lastly, the simulation model to study three-axis resistances of rotary blade was established by EDEM2.6 software, with size of 300 mm×300 mm×600 mm, and particle number of 150 000. Experimental results in the soil bin showed that the practical measured values of torque had the same changing tendency as the simulated results, and the maximum relative error was only 10%. The changing rule of rotation shaft torque was that the value increased to a maximum from 0, then decreased to a minimal value gradually, and then increased to a high value fast, finally decreased again, which agreed with the actual working conditions of blades. Simulation for resistances of single rotary blade indicated that the horizontal resistance acted in the same direction to forward speed, the lateral resistance acted in the direction from inner face of blade to back, but the vertical resistance acted in the direction of down, and then up. The maximum values of horizontal resistance and lateral resistance both occurred at the maximum plowing depth, while maximal value of vertical resistance appeared when the blade turned about 30°. Comparing values of horizontal and vertical resistances with theoretical results and experimental results, it was found that they were the same change law with rotation angle of cutter shaft; meanwhile, the simulation values were more coincident with the experimental values. Finally, single factor simulation tests showed that the maximums of three-axis resistances increased with the increase of the rotation speed, when rotational speed was more than 250 r/min, the increase speed was faster. Maximums of lateral and vertical resistance slowly increased with the increase of forward speed, but maximum of horizontal resistance was in decline. Tilling depth had significant effect on three-axis resistances, so the greater the tilling depth, the bigger the maximums of three-axis resistances, and the power consumption would also increase sharply. This study can provide the reference for saving energy, improving stationarity of rotary tiller and reducing blade wear, and also can prove the feasibility of using discrete element method to analyze three-axis resistances of rotary blade.

agricultural machinery; soil; computer simulation; rotary blade; three-axis resistances; discrete element method

10.11975/j.issn.1002-6819.2018.18.014

S222.3

A

1002-6819(2018)-18-0113-09

2018-04-26

2018-07-31

广东省现代农业产业技术体系创新团队(2017LM2153);国家现代农业产业技术体系建设专项资金(CARS-31)

熊平原,男,湖北大悟人,博士生,主要从事农业机械化研究。Email:xpy020@163.com

杨 洲,男,山西襄汾人,教授,博士生导师,主要从事农业机械化研究。Email:yangzhou@scau.edu.cn

熊平原,杨 洲,孙志全,张倩倩,黄杨清,张卓伟. 基于离散元法的旋耕刀三向工作阻力仿真分析与试验[J]. 农业工程学报,2018,34(18):113-121. doi:10.11975/j.issn.1002-6819.2018.18.014 http://www.tcsae.org

Xiong Pingyuan, Yang Zhou, Sun Zhiquan, Zhang Qianqian, Huang Yangqing, Zhang Zhuowei. Simulation analysis and experiment for three-axis working resistances of rotary blade based on discrete element method[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(18): 113-121. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2018.18.014 http://www.tcsae.org