超临界600 MW机组汽轮机升参数改造

2018-10-09陈显辉雷晓龙张小波

陈显辉, 邓 宇, 雷晓龙, 张小波

(东方汽轮机有限公司, 四川德阳 618000)

为响应国家提出的节能减排[1]、降低汽轮机组热耗水平、提高企业竞争力,某电厂采用国内某汽轮机制造厂自主研发的第三代高效冲动式汽轮机通流技术,结合提升主蒸汽参数、进排汽流道优化和密封结构优化等措施,对3台超临界600 MW机组汽轮机组进行了提效改造,可为后续在役机组提效改造及新建机组提供参考。

1 改造前状况

改造前汽轮机为国产引进型超临界、三缸四排汽汽轮机,型号为N600-24.2/538/566。

该机组于2005年至2006年相继投产发电,采用了某汽轮机制造厂第一代通流技术,三缸效率达不到设计值,主要表现在:(1)第一代叶型损失大,叶片流型设计不够先进;(2)宏观热力参数(速比、焓降)不在最佳范围;(3)进、排汽流道(动、静叶以外)压损偏大;(4)动叶为铆接围带形式,动叶叶顶汽封齿数少;(5)中、低压缸分缸压力和温度偏高,低压结构设计技术落后,导致低压内缸变形;(6)高压内缸材料档次低,易造成内张口,缸内内漏严重;(7)中压叶轮冷却蒸汽、平衡孔、高压缸排汽通风阀、事故排放阀等存在内漏。

2015年底改造前,采用ASME标准对该机组进行的高精度性能试验结果显示:3台汽轮机在600 MW工况下的热耗率均为7 950 kJ/(kW·h)左右,与目前国内同型汽轮机先进水平相比,相差350 kJ/(kW·h)以上。

2 改造方案

现代大功率汽轮机采用的高压配汽方式主要有喷嘴配汽(有调节级)和节流配汽(无调节级)两种方式,节流配汽可细分为全滑压、节流运行及旁通配汽(带补汽阀)。理论上,在低负荷工况下,由于循环参数较高,喷嘴配汽经济性优于节流配汽;但是在高负荷工况下,由于调节级部分进汽等原因,节流配汽经济性优于喷嘴配汽[2]。

针对改造前汽轮机存在的问题,在不更换高中压外缸及高压阀组的情况下,综合考虑电厂年平均负荷率在80%以上的客观实际情况,汽轮机通流改造最终采用技术路线为:无调节级、主蒸汽温度由538 ℃提升至566 ℃的冲动式通流。

改造后,汽轮机额定功率增至650 MW,主蒸汽温度由538 ℃提升至566 ℃,再热蒸汽温度保持在566 ℃,改造后高压缸通流级数增加了3级,取消了有部分进汽损失的调节级,中、低压缸通流级数保持不变。改造后汽轮机纵剖面图见图1,改造前、后高中压缸及低压缸通流部分对比分别见图2和图3(改造前为下半部分,改造后为上半部分)。

图1 改造后机组纵剖面图

图2 改造前、后高中压缸通流对比图

图3 改造前后低压缸通流对比图

3 通流改造技术

3.1 先进的叶型开发

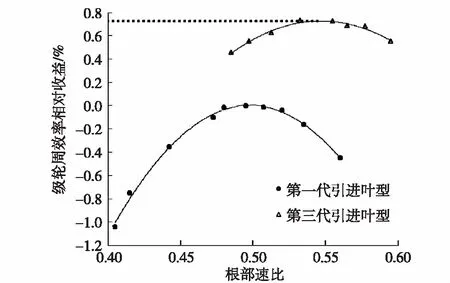

采用高度后加载静叶和大刚度动叶相匹配的第三代高效冲动式叶型技术,其具有型线损失小、压力分布靠后和端部二次流损失小等优点。与第一代引进型叶型最高轮周效率相比,第三代高效叶型轮周效率最高点提升了约0.72百分点,效率提升显著。级轮周效率相对收益(改进后叶型效率与改进前叶型效率的差值)见图4,根部速比(级动叶根部圆周速度与级理想滞止等熵焓降对应的速度比)为通流级设计的特征参数。

图4 级轮周效率相对收益与根部速比的关系

3.2 高效的通流级设计

采用小焓降、多级数的设计理念,在轴承跨距不变的情况下,尽量增加级数,提高动静叶片的绝对高度和相对高度,减少动静叶顶部和根部二次流损失所占级损失的百分比。

3.3 边界层抽吸设计

合理布置平衡孔,尽量减小冲动式汽轮机隔板漏汽对主流的干扰,减少掺混损失,使级效率提高了约0.5百分点。

3.4 进、排汽流道优化

对汽轮机各进、排汽流道进行优化,可大幅降低进、排汽压损。

3.4.1 高压缸进汽室优化

采用进汽室与内缸合体结构(见图5)。该结构有以下优点:(1)消除漩涡,使流线光顺,减小紊流损失,优化后压损仅为原来的50%左右;(2)进汽腔室与内缸合二为一,减少可能存在的漏汽点;(3)出汽口均匀,进汽腔室到高压缸首级压损也相应减小。

图5 高压进汽室优化结构模型

3.4.2 低压缸排汽流道优化

采用全三元优化技术对低压导流环进行优化,提高排汽缸静压恢复系数。

3.5 高压内缸结构优化

高压内缸结构采取如下措施进行优化:

(1) 进汽室与内缸铸为一体,相对于原来的独立喷嘴室结构,消除内漏,提高高压缸效率。

(2) 优化中分面法兰结构、螺栓大小和螺栓位置,减小热应力,增加汽密性,消除内漏。

(3) 高压缸内缸材质由ZG15Cr1Mo1V升级为ZG1Cr10Mo1NiWVNbN,提高高温下内缸的持久强度,保证内缸在使用寿命周期内不发生变形。

(4) 高压内缸外壁增设隔热罩(见图6),减小内缸内外壁温差,防止出现内张口。

图6 高压内缸隔热罩示意图

3.6 低压内缸结构优化

低压内缸进汽采用斜置持环结构,将进汽部分整体焊接到低压缸上,取消单独的进汽室,消除装配结构引起的蒸汽内漏,从而有效解决低压各级抽汽温度偏高的问题。优化后示意图见图7。

图7 优化后低压内缸结构示意图

3.7 汽封优化

针对原高中压过桥汽封齿数偏少,过桥汽封漏汽量偏大的现象,改造后过桥汽封圈增加3圈,共增加21个汽封齿。

根据汽轮机各缸运行参数及各类汽封形式的优缺点,对高压缸前四级采用东方先进型(DAS)汽封和防旋相结合的组合汽封形式。

DAS汽封可在机组启停过程中,保护常规尖齿不被磨损,从而保证长期运行后,汽封间隙基本保持安装初期水平,提高机组长期运行经济性。防旋汽封可以使流过的蒸汽在圆周方向更加均匀,防止转子发生汽流激振的作用。具体结构见图8。

图8 DAS加防旋汽封示意图

动叶片顶部采用自带冠结构,冠部加工高、低城墙齿,增加齿数,能有效减少动叶顶部漏汽,提高各级效率。具体结构见图9。

图9 动叶片顶部汽封示意图

3.8 增加密封结构

在汽轮机本体内外缸结合面处,增加密封结构,减少夹层内漏;高压1段抽汽管与内缸的连接方式由插管改为法兰连接;高压内缸定位肩胛、中压内缸定位肩胛处增加盘根和汽封齿密封。

3.9 系统结构优化

取消高中压外缸上半部过桥汽封处动平衡装置和中压1级转子叶轮冷却装置(见图10),以及高中压外缸下半部事故排放阀装置(见图11),并进行封堵。高压缸排汽通风阀前增设一道电动阀,在满足汽轮机启停的情况下,减少高排漏汽。

图10 原过桥汽封处动平衡和中压1级转子叶轮冷却装置

图11 原高中压外缸下半部事故排放阀装置

4 效果分析

为考核汽轮机通流改造后的经济性,按高精度ASME PTC—2004试验标准[3]先后进行了3台汽轮机的性能考核试验。

4.1 试验结果

电厂3台汽轮机通流改造后,在额定负荷下的试验结果见表1。

表1 改造后额定负荷工况性能试验结果

以电厂3台汽轮机试验结果平均值为基准,在额定负荷下考核性能试验结果为:高压缸效率比设计值高0.19百分点;中压缸效率比设计值高0.34百分点;实测高中压过桥漏汽占再热蒸汽流量的比为1.9%,小于设计比2.2%;低压缸效率有效能终点效率比设计值高0.44百分点;修正后热耗率为7 572.0 kJ/(kW·h),比设计值7 594.0 kJ/(kW·h)低22 kJ/(kW·h)。

4.2 经济性分析

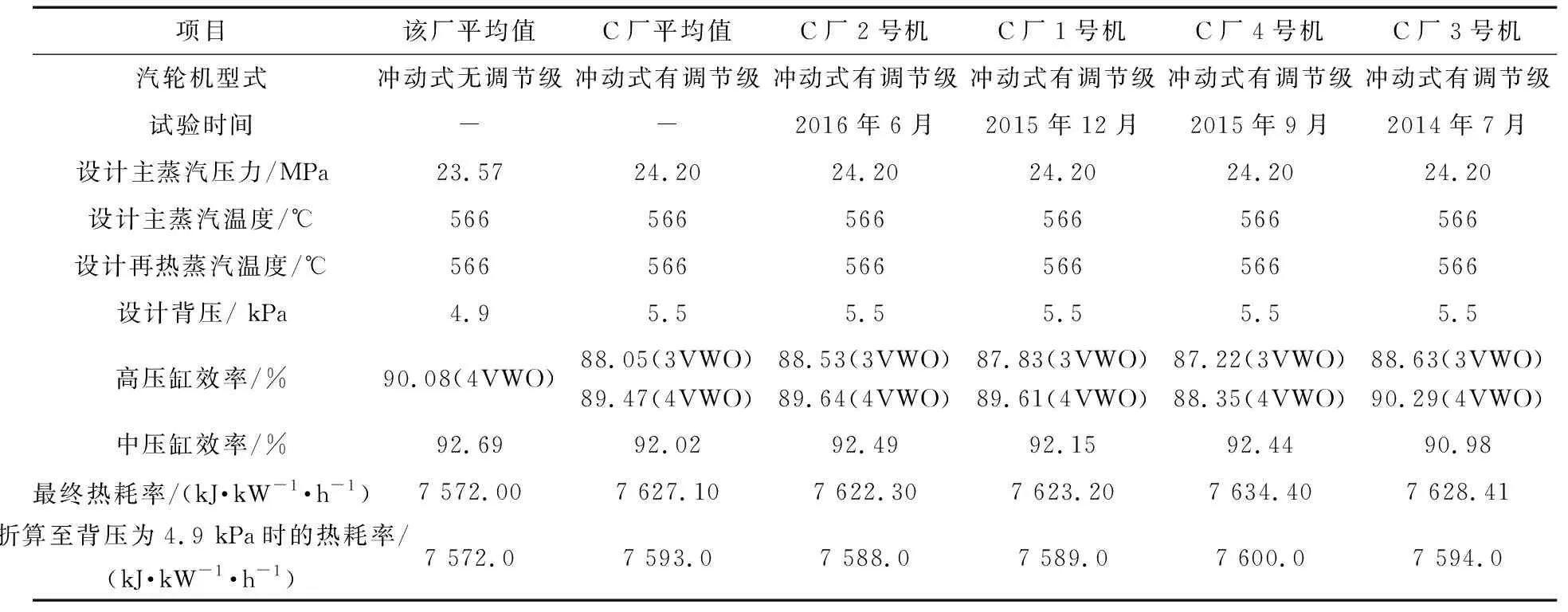

对于超临界600 MW等级高中合缸通流改造机组,该厂与国外C电厂4台机组汽轮机改造后性能试验结果对比见表2(VWO为阀门全开工况)。

表2 国内外厂家改造后性能试验结果对比

在高压调节阀全开状态下,该厂高压缸效率平均值和国外电厂相当,中压缸效率比国外电厂高了约0.67百分点,热耗率与国外电厂同类型汽轮机改造后相当。

5 结语

采用国内某汽轮机制造厂第三代冲动式汽轮机通流技术,结合多种优化措施对某热耗率偏高、汽缸效率偏低机组的汽轮机进行了提效、增容改造。改造后高精度性能考核试验结果表明:该汽轮机热耗率比改造前降低了378 kJ/(kW·h)左右,热力性能指标优于设计值。通过与国外厂家改造后的热耗率对比,改造效果已达到了国内先进水平,对同类改造和新建机组都具有借鉴作用。