液力变矩器自由导轮与闭锁技术及应用

2018-10-09朱浩月ZHUHaoyue

朱浩月/ZHU Hao-yue

(江苏汇智高端工程机械创新中心有限公司,江苏 徐州 221004)

随着用户对施工成本要求地不断提高,节能成为工程机械的发展趋势。装载机、平地机、推土机等工程机械广泛应用于物料铲装、场地平整、筑路养路等工程施工,由于自身作业特点及施工介质的多样性,施工过程中工况复杂且负载波动性较大。为了适应作业过程中负载的不断变化,装载机、平地机、推土机等工程机械通常采用液力变矩器作为其传动环节。液力变矩器具有扭矩自适应的优点,然而由于液力损失其传动效率较低,成为制约节能减排的瓶颈。本文在介绍自由导轮和闭锁技术的基础上,分析了这两种技术在不同负载下的节能效果,并对在装载机、平地机和推土机节能上的应用进行了探讨。

1 液力变矩器自由导轮技术

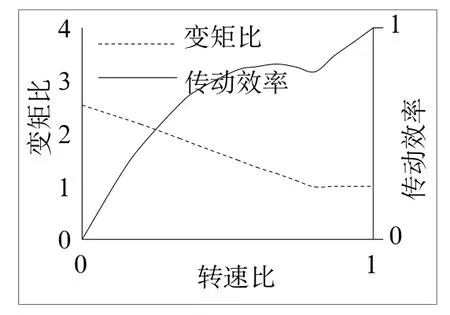

基本型三元件液力变矩器的导轮与外壳相连,其特性曲线如图1所示。在泵轮与涡轮转速差较大,即转速比较小时,液力变矩器表现为增扭作用。当泵轮与涡轮转速差较小时,即转速比较大时,液力变矩器不再起增扭作用,传动效率也随着转速比增大而不断降低。

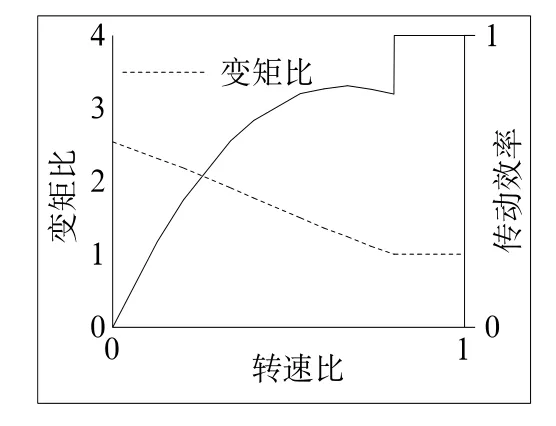

自由导轮技术,依靠导轮自由轮机构实现,一般通过单向离合器将泵轮与外壳相连。当转速比较小,即泵轮与涡轮转速差较大时,单向离合器被卡紧,导轮与外壳相连,液力变矩器起增扭作用;当转速比增大,即涡轮转速接近于泵轮转速时,单向离合器介入,导轮随泵轮按同一方向转动,进入耦合器工况,变矩比保持为1。带自由导轮液力变矩器特性曲线如图2所示,在转速比接近1时,液力变矩器进入耦合器工况后,变矩比保持为1,传动效率得到改善。

图1 基本型液力变矩器特性曲线

图2 自由导轮型液力变矩器特性曲线

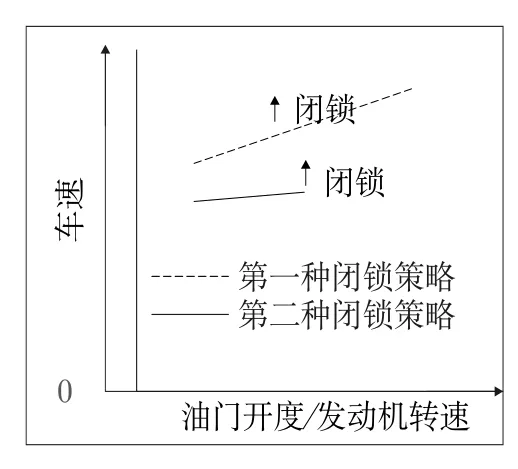

2 液力变矩器闭锁技术

液力变矩器闭锁技术是通过闭锁离合器将泵轮和涡轮实现机械连接,如图3所示,在泵轮与涡轮转速差较大,即转速比较小时,闭锁离合器处于脱开状态,充分利用液力变矩器的增扭优势。当泵轮与涡轮转速差较小时,液力变矩器的增扭作用减弱,此时控制闭锁离合器闭合,实现泵轮与涡轮的直接机械连接,可以大大改善传动效率。闭锁离合器的脱开和结合通过电磁阀控制液压油路的通断实现。由于采用了电磁阀作为执行机构,变速箱控制器可以根据工况对闭锁进行自动控制,选择最佳的闭锁时机。通常有两种闭锁策略,一种为选取耦合器工况作为闭锁点,闭锁前泵轮与涡轮转速差小,闭锁前后发动机、涡轮扭矩相一致。第二种为动力型的换挡策略,即将发动机扭矩与涡轮扭矩的交点作为闭锁点,从而保证闭锁前后涡轮输出扭矩和转速不变。如图4所示,相比以耦合器工况为闭锁点的策略,动力型闭锁策略能更早地进入闭锁工况,闭锁工况的使用范围更广,节能效果最佳。

图3 闭锁液力变矩器特性曲线

图4 闭锁策略及闭锁区域

3 液力变矩器闭锁技术在工程机械节能上的应用

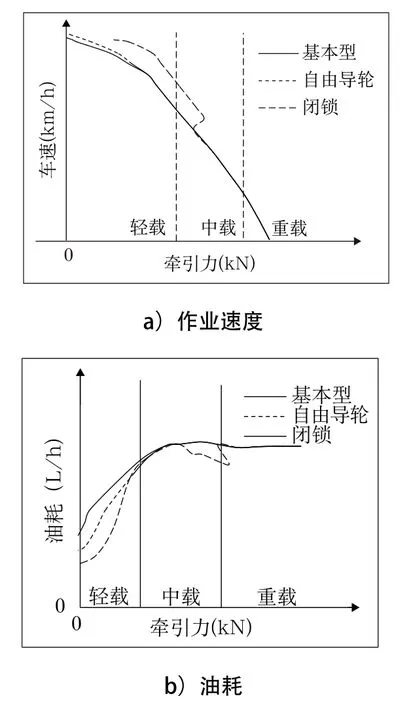

采用基本型、带自由导轮及闭锁离合器的液力变矩器在主机上应用,牵引力、作业速度及油耗的计算结果如图5所示。在重载工况下,液力变矩器工作与增扭状态,自由导轮及闭锁均未起到作用,此时3种不同型式的液力变矩器的作业速度及油耗均相同。在中载工况下,闭锁开始起作用,由于传动效率改善,相比基本型液力变矩器,闭锁技术能提高作业速度的同时降低了油耗。在轻载工况下,自由导轮开始起作用,相比基本型液力变矩器,自由导轮技术对作业速度略有改善,但作用并不明显,在油耗方面,自由导轮技术具有一定的改善作用。在轻载工况下,闭锁技术对作业速度和油耗皆有改善,效果优于自由导轮。

图5 基本型、自由导轮、闭锁对整机作业性能的影响

装载机铲掘时负载大通常使用低挡,此时液力变矩器工作于重载工况,自由导轮与闭锁均不启作用,对作业性能和油耗均无改善;在高挡位及行驶工况,采用自由导轮和闭锁技术能提高行驶速度并降低油耗,能达到节能的效率。因此,对于装载机而言,自由导轮和闭锁技术通常在高挡位及行驶工况上应用。

对于平地机、推土机而言,在推铲一些松软介质时,载荷处于中载和轻载范围,采用闭锁技术能有效提高在这些工况下的作业速度,同时降低油耗,达到节能的效果;自由导轮技术可以在轻载工况下对油耗有改善作用,效果比闭锁技术略差。 因此,自由导轮和闭锁技术在平地机和推土机一些松软介质施工工况下具有节能效果。

4 总 结

1)自由导轮和闭锁技术在重载工况下均不起作用,无节能效果;自由导轮技术在轻载工况下起作用,能降低油耗;闭锁技术在中载和轻载工况下能提升作业速度的同时降低油耗,节能效果比自由导轮技术好。

2)自由导轮和闭锁技术在装载机高挡位及行驶工况具有节能效果,在平地机和推土机一些松软介质施工工况下具有节能作用。