旋流器在泥水处理系统中的选型应用

2018-10-09张广鹏ZHANGGuangpeng

张广鹏/ZHANG Guang-peng

(中铁十六局集团 北京地铁工程有限公司,北京 100000)

旋流分离技术作为一项高效的分离技术,是在离心力的作用下利用相间的密度差实现相间分离。旋流分离技术已广泛应用于煤炭、化工、施工等行业,在泥水盾构施工领域的泥水分离系统内,旋流器同样发挥着巨大的作用,旋流器是一种利用流体压力产生旋转运动的装置(图1)。料浆以一定的速度进入旋流器,由于所受离心力不同,料浆中的粗颗粒沿器壁螺旋向下运动,细小颗粒及大部分水则沿旋流器中心向上运动,在后续给料的推动下,粗颗粒向周边聚集,细小颗粒则停留在中心区域,形成分层排列。随着料浆从旋流器的柱体部分流向锥体部分,在压力作用下,低密度料浆转而向上运动,自溢流管排出,大颗粒则继续向下运动,由底流口排出。

图1 旋流器工作原理简图

京津城际延伸线解放路隧道采用泥水盾构施工,泥水处理中需要将排出泥浆进行固液分离、净化后重新供给施工循环,旋流器即担负了细微粒径颗粒分离的重任,然而本工程由于其地质条件、施工需求、配套设备、工艺要求等自身特点,对旋流器的选型、组合、管理等方面有特殊的应用要求。

1 工程概况

京津城际延伸线天津至于家堡3标工程西起塘沽火车站,东至于家堡客运枢纽站,线路全长3 350m,其中盾构隧道2 248.5m。隧道沿线主要地貌为滨海冲积平原,地形平坦开阔,位于塘沽市区,地表多为既有建筑物,盾构段隧道最小覆土约7.5m,最大覆土约为15.6m。隧道内最大纵坡20‰,最小为1‰。

隧道穿越的土层岩性主要为粘土、粉质粘土、淤泥质粘土、淤泥质粉质粘土、粉土、粉砂、细砂7种。淤泥质土主要为③71、③81、④71层淤泥质土,④71层呈层状分布,压缩系数为α0.1~0.2=0.48~0.89MPa-1,C=10~21kPa,φ=2.4°~4.8°,且具灵敏度高、低强度等特点,极易发生蠕动和扰动,工程性质差。

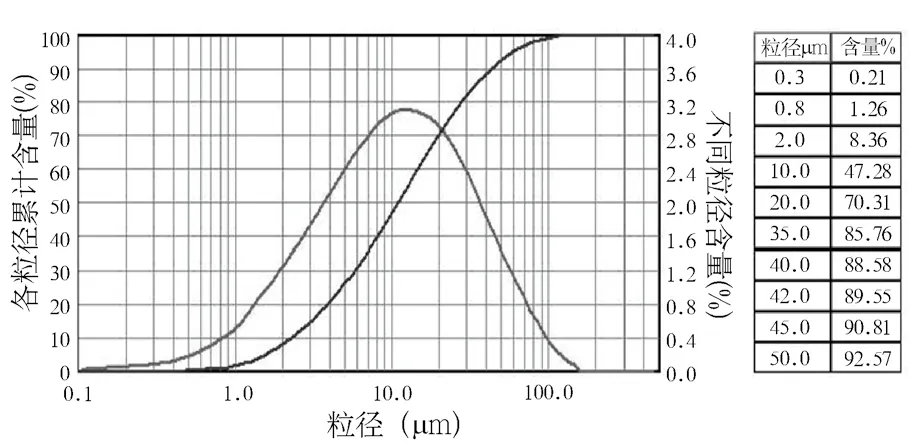

通过激光粒度分布仪对于家堡土体取样分析,土样中位粒径为10.84μm,远远小于同类工程天津地下直径线的21.37μm,给细颗粒泥水分离工作带来很大难度。见图2。

2 泥水处理系统需求

图2 延伸线土样粒度分布图

根据本盾构工程的施工能力需求,泥水处理系统的设计处理能力为2 000m3/h,采用4套S-500/10泥水处理系统组合而成。其中S-500/10由YSC-600预筛分器、ZX-500/30泥浆净化装置、ZX-500/10泥浆净化装置组成。系统工作原理如下。

盾构排出的料浆经预筛分器筛选后,将粒径在3mm以上的渣料分离;筛余的泥浆进入ZX-500/30泥浆净化装置,经旋流器分选,D50=30μm以上的泥砂由底流经脱水筛分离;溢流进入ZX-500/10泥浆净化装置,经过旋流器分选,D50=10μm以上的泥砂由底流经脱水筛分离;处理后的泥浆进入中储箱,沿出浆管自流入调浆池。经一次旋流分离不足以将泥浆指标降至合理范围内时,可将泥浆再次送入旋流分离系统进行二次处理,如图3所示。

图3 系统流程示意图

理论设计处理能力如上,但实际上,旋流器的计算虽已提出了很多经验公式,但都有较大的误差,如何保证本工程采用的旋流器在处理量、分离效率、可靠性上满足施工需求呢?

3 旋流器及旋流器组的参数确定

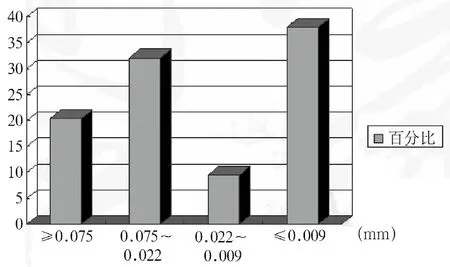

从土体粒径分析看,地层的细微颗粒含量很高,结合同区域同类工程的实际颗粒分布情况,经分析得出的颗粒分级数据如图4,可以看到,需要把分离点定得尽可能低,以尽可能多地分离出泥浆中的固体颗粒,从而保证进入三级处理的泥浆量少一些,由此,我们把一级分离点D50定在30μm附近,二级分离点D50定在10μm附近,并据此进行旋流器选型及旋流器组的选型。

图4 颗粒分级统计

3.1 旋流器型号选定

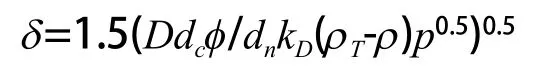

对于旋流器分离临界粒径的计算,现已提出了很多的经验公式,相比而言最精确的为波瓦罗夫公式。

据此推算旋流器直径

式中δ——颗粒尺寸,m;

D——旋流器的直径,m;

dc——溢流口直径,m;

dn——排砂口直径,m;

φ——固相含量,%;

p——进浆压力,Pa;

ρT——固相密度,kg/m3;

ρ——液相密度,kg/m3。

将分离粒径30μm及10μm代入上式,可求得D值,留取一定富裕值,并结合旋流器成品规格,选定直径为250mm及100mm。

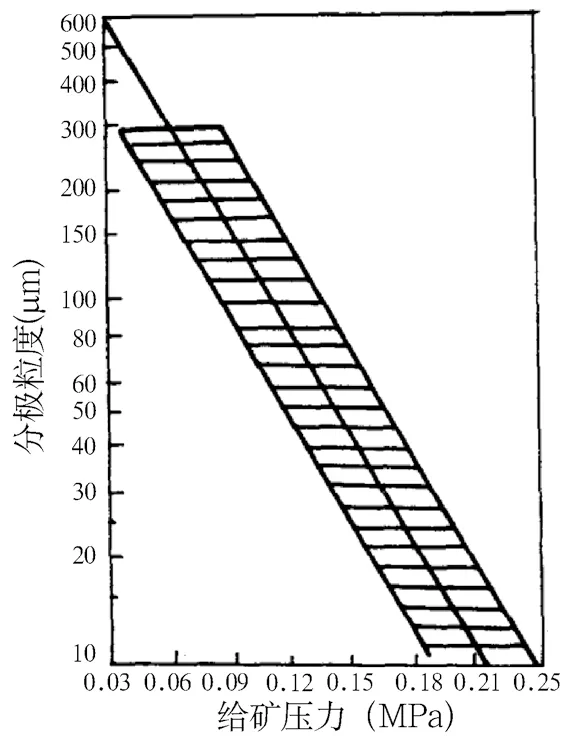

3.2 旋流器组数量选定

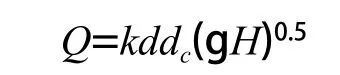

计算旋流器处理量的经验公式较多,我们依然采取波瓦罗夫公式

式中k—— 为比例系数,取决于旋流器形状比值d/dc,

d——进浆口直径,m;

dc——溢流口直径,m;

H——进浆口压力,Pa。

将已知数据代入上式可得,一级旋流器处理能力约60m3/h,二级旋流器处理能力约20m3/h,根据设备总需求,及设备数量,确定每组旋流器数量,一级旋流器组8个,二级旋流器24个。

综上,本工程采用的旋流器组选型理论配置见表1。

表1 旋流器组选型表

4 影响旋流器性能的主要因素分析

影响水力旋流器工作性能的有许多因素,主要包括旋流器结构(包括圆柱段直径及高度、进口直径、溢流直径、锥角、沉砂孔径等)、工艺条件(包括进料压力、溢流压力等)、料浆性能(密度、黏度、浓度、颗粒组成等),现对主要因素分析如下。

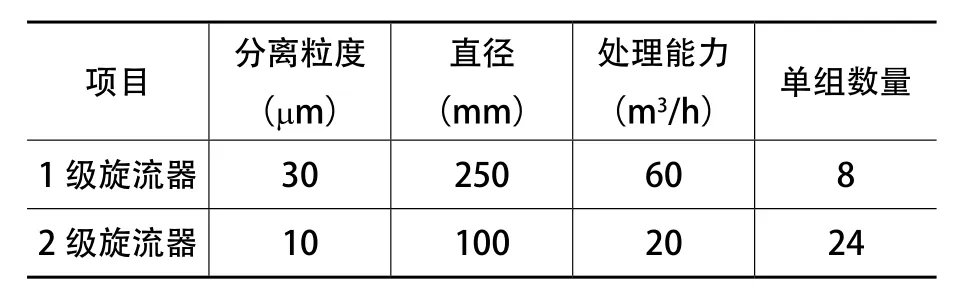

4.1 旋流器直径

简单的说,旋流器的处理能力与其直径的平方成正比,如图5所示。然而在其他参数不变的情况下,单纯增加旋流器直径,并不能显著增加处理能力,只有当其他结构参数随直径按比例增加时,旋流器的处理能力才与其直径的平方成正比。

图5 旋流器直径与生产能力、分离粒径关系

在直径增大的旋流器中,为了得到相同的分离粒度,可以减小溢流直径,增加排砂孔直径,来补偿D值增大。同样,增加进浆压力也能达到该目的。大直径旋流器比小直径组合旋流器使用简单可靠,堵塞的机会少。因此,在可以获得同样工艺指标的情况下,应优先采用大直径的旋流器。

4.2 溢流直径

溢流管径的变化将影响旋流器的各个工作指标,如:当进口压力不变时,在一定范围内,增加d(溢流管径)可以使处理能力成正比增加;在生产能力不变的情况下,d增大,进口压力将成平方降低。

根据经验,要获得良好分级,一般应满足d=(0.2~0.4)D。

4.3 锥角

增加锥角会降低设备的高度,但使溢流粒度增大,得到底流浓度较大。较小的锥角,可得到较细的溢流粒度,但磨损加大,根据使用经验,泥水分离系统中的旋流器,用于分级时,长径比L/D选为2.5比较合理,此时锥角为20°。

4.4 排砂孔直径

排砂孔的变化,主要影响分离质量,对处理能力影响较小。减小排砂孔将会增加溢流中固相颗粒的粒度,有可能造成排砂孔堵塞;当排砂孔直径很大时,旋流器的工艺过程将无法实现。

一般情况下取d0/d=0.15~0.8(d0为排砂孔直径 )。

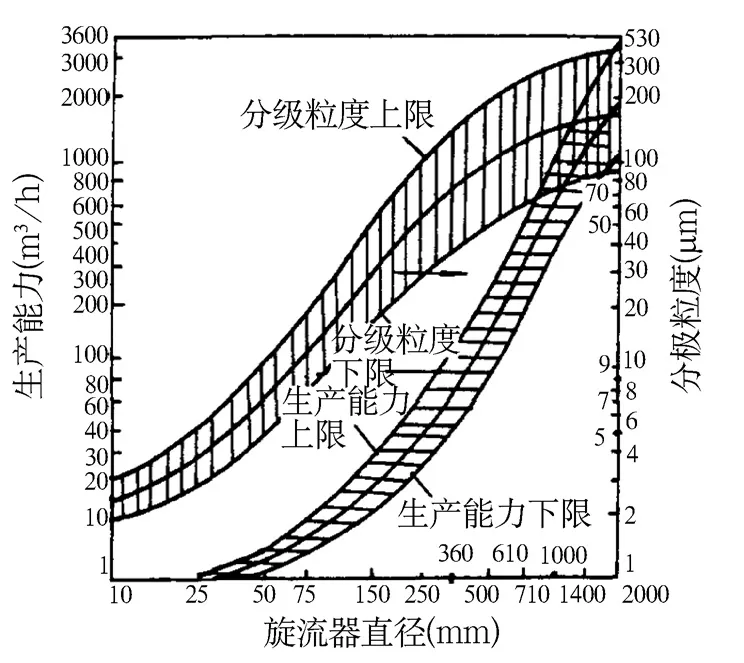

4.5 进口压力

简单的说,进口压力越高,旋流器处理能力越大,溢流就越细,底流的浓度就越大。实际上,进口压力不能盲目增大,否则不能真正有效分离泥浆,只会增加磨损,较小的压力又无法实现分离效果,因此大多数旋流器最佳工作压力为190~250kPa,如图6所示。

4.6 泥浆浓度的影响

泥浆粘度越大,分离粒度越大,导致底流固相减少,溢流中增加,分离效果变坏;泥浆密度增大,底流中的颗粒亦增加,因此,底流和溢流中的固相含量均增大,分离效果也不好;固相密度增加会使溢流粒度减小,增加底流中固相含量。

图6 旋流器给料压力与分离粒径关系

4.7 泥浆中粒度组成的影响

在处理含有大量粗粒固相的泥浆时,应采取分级处理,防止粗大的固相颗粒形成堵塞,造成排砂孔超负荷,使部分粗颗粒回到溢流中去。

5 旋流器的磨损考虑

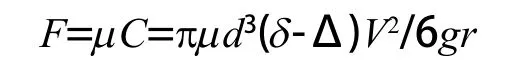

根据旋流器锥体内壁产生的摩擦力计算公式

式中F——摩擦力,N;

μ——摩擦系数;

δ——固相密度,kg/m3;

d——固体颗粒直径,m;

Δ——泥浆密度,kg/m3;

V——切向速度,m/s。

可以看出,固相颗粒越粗,数量越多,切向速度越大,对旋流器锥筒内壁产生的摩擦力和压力越大,旋流器锥筒磨损越大。

为了减轻锥筒的磨损,一方面要求预筛采用细孔振动筛,以减少固相颗粒数量和颗粒的当量直径,另一方面则要提高锥筒的耐磨性能。

根据南水北调穿黄盾构工程泥水分离设备的使用经验,排砂孔以上80~150mm左右磨损的最严重。该部位的锥筒设计要提高耐磨性能,最为理想的是在内壁镀一层较好的耐磨材料,不能一味靠增加壁厚的办法来延长锥筒使用寿命。

6 本工程旋流器的选用

考虑上述种种因素,本工程在旋流器的选型组配时采取如下措施降低其功耗和投入,提高其生产能力和分离效率。

1)系统上采取三级处理,第一级采取预筛,减轻泥浆中粗颗粒对第二级旋流设备的磨损和阻塞。第二级旋流和第三级的旋流后依然采用底流振动筛,筛分相应级别的粗颗粒,减少对下一级设备的磨损,并增强了筛分能力。

2)为避免透筛底流重新进入泥浆的循环,设置了透筛底流收集槽,收集到一起后泵送到压滤系统进行压滤,既保证了泥浆的分离精度,也避免了旋流器的功能浪费。

3)为弥补旋流处理的不足和技术偏差,我部同时增加4台离心机和压滤机,保障最终泥水分离的可靠性。

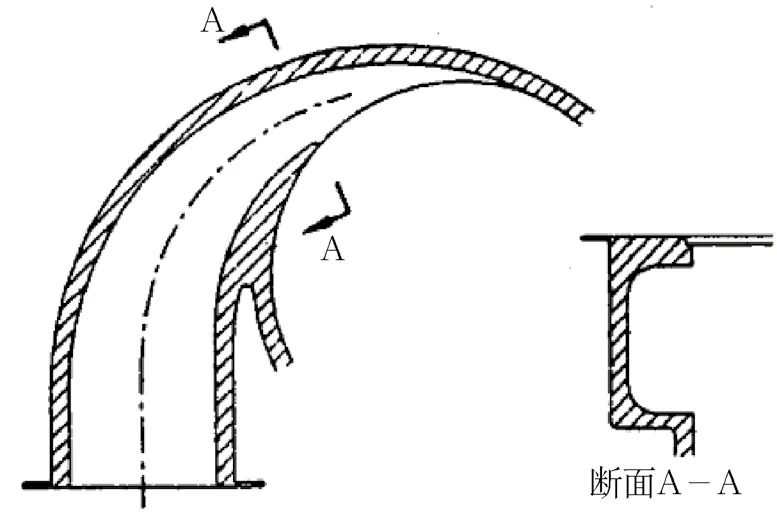

4)旋流器设计上采用斜坡式渐开线给料,如图7,降低了入口处的紊流, 并在高处理量下获得细粒分级,同时减少了旋流器的磨损。

图7 渐开线给料设计

5)优化锥筒角度,采用国际顶级水平的变锥旋流器,如图8所示,处理能力大、分级粒度小,旋流器的鱼尾装置及真空调节装置可提供稳定的底流浓度,保证泥浆中的固体颗粒进入溢流中的机会大大减少。

图8 选用的旋流器外形设计

6)采用聚氨酯材料的椎筒设计,降低了设备重量,提高了设备的耐磨性,延长了使用寿命,降低了设备故障维修率。

7 结 论

1)旋流器的影响因素较多,理论经验并不明确,影响因素有旋流器直径、进浆直径、溢流直径、锥角、进料压力、固液密度等。

2)在泥水处理系统中组配旋流器时要充分考虑旋流器的技术参数偏差,采取技术措施进行弥补。

3)旋流器的设计要充分考虑各方面的影响因素,针对不同的工况和需求采用最合理的结构。

4)我工程选用的旋流器综合考虑了各方面的影响因素,并据此对旋流器的选型进行了优化和改造,理论上最终可实现一次旋流分离D50=27μm,二次旋流分离D50=11.8μm,分离精度及处理量均比单锥旋流器大20%以上,达到相同分离精度和处理量时的能耗降低30%,同时降低了磨损带来的工期和设备投入上的成本。

综上,经技术分析和选型,旋流器在我工程的选型应用上实现了高效率、低能耗、长寿命、高可靠性的目标,能够满足施工需求。