混凝土搅拌站变频提升系统性能优化及改进

2018-10-09谭竹林刘一耀

谭竹林, 刘一耀

(方圆集团海阳成套设备有限公司,山东 海阳 265100)

1 用户反馈的问题

青岛某商砼公司,其混凝土搅拌站型号HZS150,单绳斗提,变频控制,变频器及组件型号为日立RISJ300A,16Ω/24kW制动电阻箱。用户反馈制动器刹车片出现重度磨损,有时破碎飞出;偶尔出现上升及下降过程中速度不切换、冲顶、料斗墩底等故障;生产效率较低,达不到用户生产要求。

2 现场检查及问题分析

1)提升过程、下降过程中PLC动作控制正常。通过现场参数设置及实测电流分析可以确定变频器检出及停止频率设置不合理,变频器电气参数与部件机械性能不匹配,降低了提升机构的可靠性。明显外部表象是提升和下降加速瞬间电流过大,易造成制动刹车片磨损严重。因此这种状态只是低速运动区间机械电气配合不合理,不至于造成刹车片破碎飞出,但需更改变频器的工作参数予以完善。

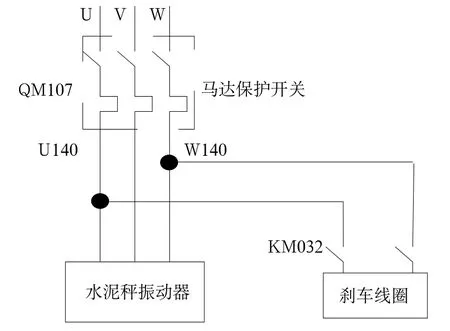

2)刹车线圈的供电方式不合理。应该直接从变频器供电电源保护断路器下端取AC380V电源供电。这样的设计可以有效地保证刹车电源的供电一致性,提升电机在保护断路器跳闸后,刹车能够快速动作,有效地防止料斗下滑,防止发生二次事故。现场接线方式达不到设计要求,存在严重安全隐患。在正常工作中,如水泥螺旋保护空开因超载等出现跳闸或其它原因断开后,提升电机若正好处于高速运动中,此时如刹车电源出现断电,提升电机刹车系统会根据机械结构强制刹车,强大的刹车力导致刹车片受力高温破碎,高速离心飞出,特别是满负荷带载高速运行会给人身安全造成伤害,导致更严重的安全事故,所幸当时现场无工作人员,未造成更严重的伤害。此问题是造成刹车片破碎及飞出的根本原因。

3)增强参数设置提高效率。通过对现场运行电流、变频器运行参数及制动电阻功率的计算可以看到,此变频器及机械硬件设计余量充足,具备更高强度的安全运行条件,通过参数优化具有进一步提高搅拌站的生产效率的潜力。

4)各限位信号未做电磁屏蔽,控制信号易被干扰造成无动作。

5)减速限位安装位置不合理,信号间隔过小,易出现信号采集丢帧现象。

3 性能优化及改进

通过对以上问题的情况分析,综合机械、电气实际可以看出,该用户所出现的故障现象需要从产品设计到安装调试到参数配合等因素综合改进,结合现场实际从以下几个方面予以解决。

3.1 更改刹车线圈的供电线路

更改刹车线圈前后的供电线路如图1、图2所示。

图1 改造前的供电线路示意图

图2 改造后的供电线路示意图

3.2 全面优化变频器参数

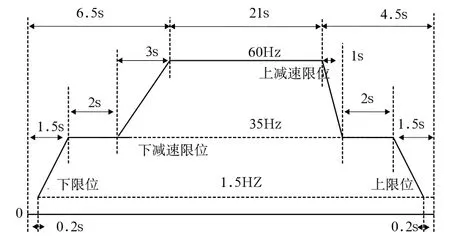

根据现场电气硬件及机械情况,将提升加速控制参数由20Hz改为35Hz,加速特性完全由变频器的智能控制来完成,最高速提升频率为60Hz,总加速时间为5s;根据现场上减速限位的位置20Hz调整减速频率为30Hz,减速时间为5s,保证上限位信号有效并且第二重上限位不启动,起到上限位的二重保护作用。下降加速控制参数改为下降加速二速频率为50Hz,加速特性完全由变频器的智能控制来完成,最高速下降频率为80Hz,总加速时间为4s;根据现场下减速限位的位置调整减速频率20Hz为35Hz,减速时间为3s,保证下限位信号有效并且二重下限位不启动,起到下限位的二重保护作用。为保证安全,现场调试时分阶段逐步调整参数,根据实际情况不断修正。

3.3 升级信号及控制线缆

采用专用屏蔽线替换原各限位信号传输线及PLC与变频器之间信号控制线,重新将各屏蔽线和变频器分别可靠接地,确保控制及信号线路不受干扰。

3.4 调节改进上减速限位、下减速限位间距

采用机械位置可调节的安装方式,现场调节。将两信号的采集间隔时间进行调整(大于0.5s),保证上减速限位、下减速限位的可靠有效地传送给PLC。

4 优化改进后的调试

检查核实变频器提升系统接线。

1)空载试验 在完成参数设置和配线之后首先开始空载试验,验证PLC是否可以正常控制变频器。

2)加载试验 按照从轻到重的原则首先选择3t负载,上升高速60Hz,负载下降高速40Hz,避免发电过快导致过压保护。在陡坡段多次停机再起动,正常。从电流波形上看,在开闸时需要有足够力矩,此时电流会大些,运行中是比较正常的。

3)满载试验 负载为6t,进行满载试验,从缓坡起动再切换到陡坡段工作正常。为了验证安全性,反复多次在陡坡段停机再起动,均正常工作未出现负载下滑现象。中途上升电流最大为90A,平稳后电流为60A,中途下放电流最大值为85A左右,平稳后电流为45A左右。如果正常带载从底部开始测试,上升最大电流为90A左右,平稳后60A左右,下降空载最大90A左右,平稳后25A左右,电流表现正常。

4)超载试验 负载6.5t,在陡坡上起动,停机,再起动多次未发现问题。但在多次快速停机再起动即所谓点动时,会偶尔出现负载下滑现象。通过增大速度环参数F813/F814/F816,增大Fd05开闸频率和Fd07开闸电流,以及变频器重新学习电机参数等方法彻底解决下滑问题。修改后,反复多次试验均未出现问题。优化后正常工作输出频率如图3、图4所示。

图3 提升过程时间与频率关系图

图4 下降过程时间与频率关系图

5 验收结果

通过对电路及硬件的更改及参数的优化调试后,现场验收结果如下:①困扰用户多时的制动器刹车片重度磨损,及刹车片破碎飞出故障完全消除;②变频提升系统控制稳定,未再出现料斗提升下降过程中不换速、冲顶、墩底现象;③搅拌站整个提升环节上升时间为32s,下降时间为25s,分别较参数调整前节省了12s和5s,整站生产效率显著提升。

6 结 语

变频器作为一种高集成度组件及高可靠性低压电器,在解决原电气系统接线复杂问题,减少提升系统故障率的同时,其整体性能的发挥涉及PLC与变频器和提升机构检测设备的配合,每一个环节都需要引起足够的重视。以上成功实践是搅拌站变频提升技术应用中的典型代表,希望对行业的发展有借鉴意义。