三明治结构淬硬钢Cr12MoV切削加工的数值模拟*

2018-10-09程金强王扬渝王慧强倪鹏程

程金强,王扬渝,王慧强,倪鹏程

(浙江工业大学 特种装备制造与先进加工技术教育部重点实验室,浙江 杭州 310014)

0 引 言

淬硬钢材料具有塑性低、延展率小、易形成较高表面质量的特点,使得其在模具生产中应用很广泛。然而淬硬钢是一种难加工材料,硬度可达HRC65,致使这种材料在实际生产中很难获得较高加工效率和精度,大型淬硬钢模具达到这种加工效果更是困难。传统大型淬硬钢模具多是通过整体铣削加工获得,由于其结构复杂且局部面上设有很多复杂结构,模具各部位对硬度要求不同,为了减小加工和材料成本,通常将模具分块制造,再进行整体拼接,生产效率不高。为了得到所需的加工精度,这种由多硬度拼接的大型模具通常采用整体一次性铣削加工完成。

在实际大型汽车整体件模具生产中,多硬度结构淬硬钢模具多通过激光焊接的方式进行拼接,不同硬度区和焊缝之间就形成了三明治夹层结构,依据淬硬钢模具的实际工况不同,通常由3~5种不同硬度的材料由激光焊接形成整体模具,形成了三明治夹层结构简化模型。由于不同部位的材料特性存在差异如硬度差值大、焊接区材料与母体材料不同,模具的精密铣削加工十分困难,切削力的稳定性差、刀具磨损不均匀、铣削稳定性差、表面质量不均匀及加工效率低。

淬硬钢材料的切削加工过程比较复杂,其过程中涉及较高的温度、应变率和相变率,难以应用解析法来分析切削过程,而利用工程切削实验分析切削过程实验成本高、工作效率低。随着计算机技术及数值模拟仿真技术的飞速发展,借助有限元软件可以实现对该过程的仿真模拟。目前,已有不少学者应用有限元软件开展了对金属或非金属材料的切削仿真研究。舒平生[1]对A357铝合金的切削加工过程做了相关的有限元仿真,在实际加工中使用仿真获得的数据,得到了较好的加工效果;ZHANG Y C等[2]利用ABAQUS对Ti-6Al-4V钛合金进行了切削仿真,证明了表明剪切应力与摩擦系数和接触应力有关;郭淼[3]借助ABAQUS对LY12合金进行了高速切削仿真,分析了加工过程中的残余应力,得到了不同刀具参数、切削参数对残余应力的影响规律;杨勇等[4]通过建立正交切削有限元模型,并对材料的关键技术,如本构关系、刀屑接触、切屑断裂等进行了有限元仿真分析,并通过实验对模拟结果做了验证,两者结果基本吻合,表明了该动态本构关系的建立方法是有效的;文东辉等[5]借助Advantage Edge仿真了球头铣刀铣削加工多硬度拼接淬硬钢的过程,得到了铣削过程中切削力、铣削温度的分布。

上述研究只是涉及单一硬度区域或者两个硬度区域直接相接的情况,没有考虑相邻硬度区域之间夹层的影响。本文将利用ABAQUS模拟包含夹层区域的三明治结构淬硬钢的切削加工过程,得到并分析加工过程中的铣削力和铣削温度的变化规律。

1 有限元模型的建立

1.1 材料的本构模型

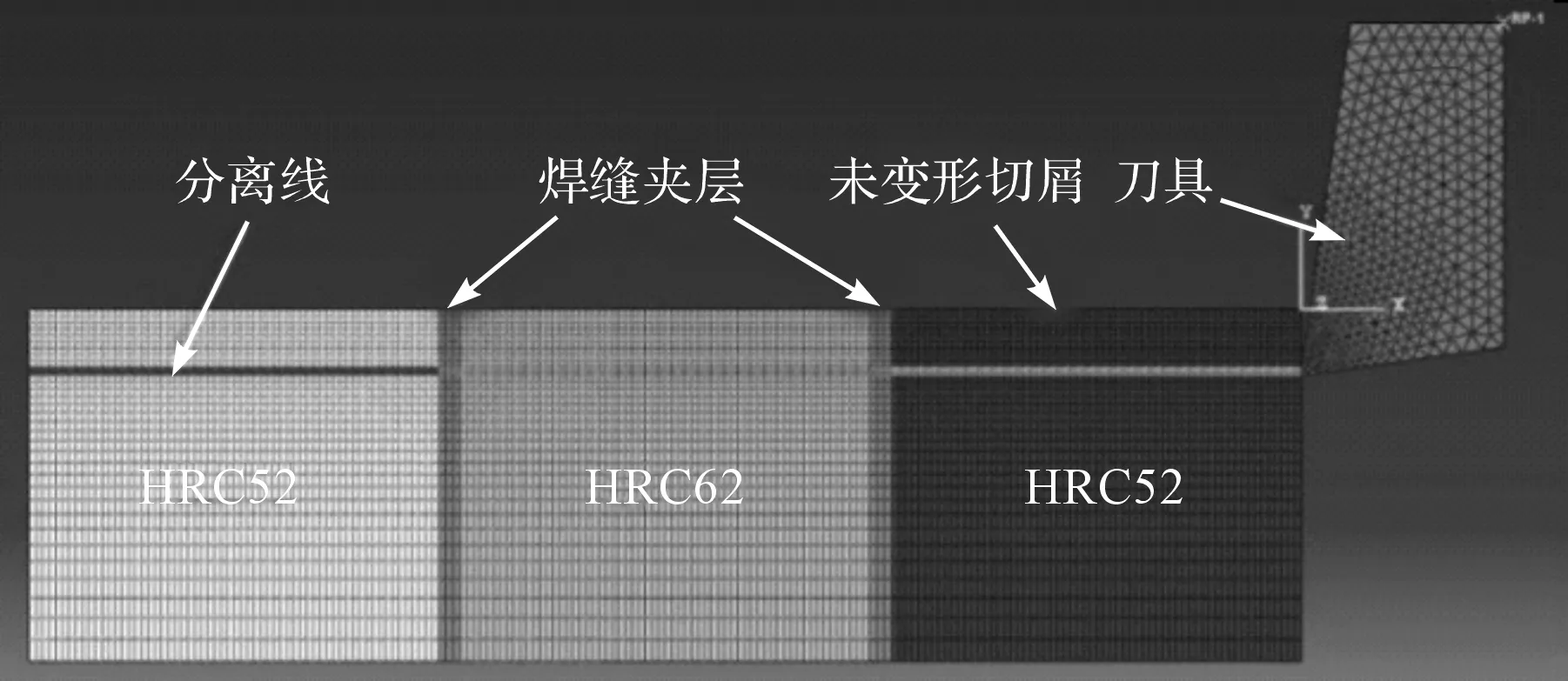

由于夹层材料的物理特性受焊接工艺、与之相接材料特性等因素的影响,很难确定夹层硬度及其他物理参数,本文对夹层做了简化,用HRC56的Cr12MoV替代夹层区材料,具体如图1所示(图中黑框标记为夹层区域)。

图1 三明治结构淬硬钢夹层结构简化模型

材料的本构模型是材料自身的固有属性,该参数在决定材料性能时起到重要作用,反应了材料各参数如流动应力应变、应变率、温度等之间的函数关系。而在切削加工过程中,由于工件材料与刀具剧烈摩擦的影响,产生大量的热的同时,部分剪切带来高应变的形成导致了大的塑性变形。只有根据实际建立在此大变形下的应力和应变关系,才能尽可能准确描述加工过程中材料的弹塑性变形性。而本构模型选择是否合适将直接影响仿真模拟的准确性[6]。

目前,国内外学者在做相关仿真研究时,最为常用的模型是是J-C模型和ZA模型。ZA模型表达式为:

(1)

在此基础上John-Cook模型加入了与切削过程相关的参数,如应变硬化效应、热软化效应和应变强化效应,使得高应变率加工情况下的热粘塑性可以得以描述。J-C模型所达式为:

(2)

1.2 切屑的分离准则

在特定材料下的切削仿真模拟,一个准确合理的切屑分离准则的临界值不应随着切削条件改变而改变。到目前为止,被应用在有限元数值模拟中的切屑分离准则主要有以下两种:

(1)几何准则。当模型是通过材料的几何尺寸的改变来判断是否分离的,此种准则为几何准则[7],使用该准则前,需人为设立分离线,从而将切屑和工件的网格分隔开,刀具工件有限元模型如图2(a)所示。当切屑与工件发生分离时,此时刀尖和工件的距离达到了临界值,几何准则具有实用简单、容易判断的优点,但是临界值的确定需要依靠经验,如果临界值选择不合理很容易导致结果不收敛,几何分离示意图如图2(b)所示。

图2 切屑形成几何分离准则

(2)物理准则。当仿真过程是通过判断材料的特定物理量值是否到了临界值来判断工件和切屑是否分离的,这种判断准则为物理准则。ABAQUS软件中的该种模型采用的是动态断裂失效准则模型,并结合了切削仿真过程中的相关参数,如应变、压力和温度等,其主要基于单元积分点的等效塑性应变。当材料失效参数超过1时,假设此时材料发生失效,与失效相关的参数定义为:

(3)

Johnson-Cook模型中失效应变的定义为:

(4)

当切削过程达到失效准则的临界值时,偏应力分量被置为零并持续保持到整个分析结束。该失效模型适用于高应变率变形的金属切削,被广泛用于切削仿真模拟过程中。

1.3 有限元网格模型的建立

整个切削过程由于切屑长度远大于切屑厚度,所以可以近似认为工件在切削过程处于平面应变状态。由于工件硬度远低于刀具硬度,可以认为刀具在切削过程中没有发生弹性变形,假定刀具为刚体。本研究分别采用四面体网格和三角形网格对工件和刀具进行网格划分,零件分为3个硬度区和2个焊缝区,初始温度设置为20,建立的有限元模型如图3所示。

图3 三明治结构淬硬钢切削过程有限元模型

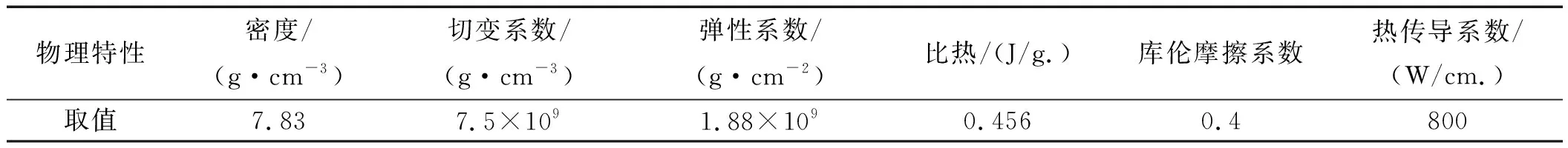

数值模拟中所用到的工件材料的物理属性如表1所示。

表1 工件材料Cr12MoV的物理参数

刀具选用碳化钨球头铣刀,参数如表2所示。

表2 刀具材料的热力学参数和物理特性

2 有限元结果分析

2.1 切削热分析

该仿真过程刀具的前后角均为8,切削深度为0.1 mm,切削速度为1 000 mm/s。在加工进程中,刀具的作用使工件形成切屑,刀具与工件的剪切面区、后刀面与过渡平面的接触区和刀具前刀面与切屑接触区是加工过程中的3个发热区,其中,切削热主要来自于剪切区的弹塑性变形的损耗功,而切屑与刀具、工件和后刀面的摩擦也是切削热主要来源,这些均使得加工过程温度升高。

HRC52硬度区的切削过程温度分布如图4所示。

从图4中看出:切屑与刀具的接触区温度最高,主要是因为在第一变形区内形成切屑时,工件材料的应变率极高,温度较高的切屑在较短时间内不能将热量扩散出去又与刀具前刀面进一步摩擦,致使温度的进一步升高[8];工件过渡表面的温度变化区域较小,而工件内部温度变化基本没有。当切削速度较高时,工件材料内部的剪切热源快速移动,致使大部分热量不能迅速传导至工件内部。同时,因为材料热容较低,使得温度下降较快,已加工表面的温度短时间内趋于稳定。

图4 HRC52硬度区切削温度分布

不同硬度区的切削温度分布如图5所示。

图5 不同硬度区的切削温度分布

从图5可以看出:随着工件硬度的增加,切削温度不断升高,这是因为随着硬度的升高,刀具抵御来自工件因塑性变形而引起的抗力增大,从而增大了刀具与切屑之间的摩擦力,切削温度也因此升高。高硬度区温度场分布比其他硬度区的均匀性差。

刀具经过焊缝时温度分布如图6所示。

图6 刀具经过焊缝时的温度分布

刀具在进入焊缝前,因为已经切削了一段时间,变形区域的材料发生了加工强化,同时散热条件变差导致材料塑性增强,发生在剪切面上的剪切变形首先由于热软化大于应变硬化和应变率硬化[9-10],刀具所受工件塑性变形的抗力变小,摩擦变小,致使工件第一变形区的温度降低,如图6(a)所示。当刀具切入焊缝时,由于工件硬度发生突变切削过程的振动加剧,导致切削温度一定程度的增加,但是由于焊缝区的存在,会产生断续切削,铣削温度积聚不充分使得温度没有非常明显的升高,如图6(b)所示。刀具切出焊缝时,由于材料的差异切屑发生局部变形,随着切削的进行,刀具不断挤压,焊缝区和其余区域切屑温度升高速度加剧,如图6(c)所示。切屑变形进一步增大,切屑远离前刀面使得散热条件变好,温度得以降低,如图6(d)所示。

同等切削参数下三明治夹层结构与相应硬度区切削温度分布如图7所示。

由图7(a~b)可以看出:单一HRC52硬度区切削温度最高约为322.7 ℃,三明治结构状态下HRC52的极限温度为330 ℃,两种状态下的温差约为7.3 ℃。从图7(c,d)可以看出:单一HRC62硬度区切削温度最高约为437.8 ℃,三明治结构状态下HRC62的极限温度为449 ℃,温差12 ℃。可知:随着硬度的提高,切削温度不断提高,同时三明治结构状态下的切削温度比相应硬度状态下的切削温度高,这是因为三明治夹层特殊结构,存在不同硬度等物理特性的夹层材料,致使材料间热量扩散变差,使得热量积聚,引起了温度的升高。

图7 同等切削参数下三明治夹层结构与相应硬度区切削温度分布

2.2 切削力分析

切削速度为1 000 mm/s,加工深度为0.1 mm时仿真得到的三明治结构淬硬钢X方向的切削力如图8所示。

图8 三明治结构淬硬钢切削力数值模拟

从图8可以看出:切削力与工件材料的硬度成正比,由于硬度不同切削力分为3个区域,刀具切削HRC52硬度区、HRC62硬度区、HRC42硬度区的切削力分别约为230 N、320 N、155 N,工件的焊缝夹层处切削力值发生了突变,刀具从硬度区域切入焊缝夹层,切削力发生突增继而衰减,当从焊缝区切出进入另一硬度区时切削力再次发生突增,高硬度侧的焊缝瞬时最大切削力大于低硬度侧,相拼接的两硬度材料硬度差值越大,切削力衰减越明显,更易引起加工过程中的振动的产生,导致工件表面质量变差。所以在设计模具时尽可能让三明治结构淬硬钢两侧的硬度差小,同时可以通过改善焊接工艺使焊缝实现对两侧硬度区硬度的过渡,这样能得到一个较好的零件加工表面质量。

三明治结构淬硬钢材料铣削实验的X方向切削力图如图9所示。

图9 三明治结构淬硬钢切削实验结果

实验中在焊缝处与保持仿真相似的规律,但实验过程中刀具切过焊缝时切削力衰减更明显,是因为拼接不同硬度材料时,接缝处存在细小间隙,在切削到该处时出现空切现象,进而导致较大切削力的衰减。

同等切削条件下三明治结构淬硬钢与单一硬度淬硬钢切削力数值模拟结果对比如图10所示。

图10 同等切削条件下三明治结构淬硬切削力与单一硬度数值模拟结果对比

从图10可以看出:三明治结构淬硬钢不同硬度区达到稳定时的切削力与单一硬度的切削力值差别不大,说明三明治结构仅对焊缝夹层位置的切削力产生了影响,并未对其他位置产生作用。

3 结束语

(1)本研究通过ABQUS仿真软件,基于物理失效切屑分离准则、Johnson-Cook本构模型,建立了三明治结构淬硬钢Cr12MoV的铣削数值分析模型,对三明治结构淬硬钢的铣削加工过程进行了数值模拟;

(2)本研究分析了铣削过程过焊缝夹层位置的温度分布,并对比了同等切削参数下三明治结构与相应硬度区切削温度的分布,发现随着工件硬度的增加,切削温度也随之升高,同时夹层结构的存在导致其切削温度与相应硬度区的切削温度有一定程度的增加;

(3)通过分析过程切削力发现,切削力与工件的硬度成正比,拼接的两硬度材料硬度差值越大,切削力衰减越明显,更易引起加工过程中的振动的产生,导致工件表面质量变差,在实际设计中应尽量减小不同硬度区的硬度差值,同时可以通过改善焊接工艺使焊缝实现对两侧硬度区硬度的过渡,这样能得到一个较好的零件加工表面质量。

本文获得的数值模拟结果与实际切削呈现相似规律,一定程度上可以为实际切削提供理论指导。