影响电动直线负载模拟器性能的因素分析

2018-10-09雷建杰范元勋徐志伟陈士云

雷建杰,范元勋,徐志伟,陈士云

(南京理工大学 机械工程学院,南京 210094)

0 引言

电动直线负载模拟器(Electric Linear Load Simulator, ELLS)作为一种半实物仿真装置,广泛应用于舵机系统的相关参数测试和性能验证中。负载模拟器优越的加载性能不仅可以缩短舵机研制周期、降低研制成本,而且可以提高实验的可靠性和成功率[1],相比于电液伺服负载模拟器而言,ELLS具有噪音和环境污染小、可靠性高、易维护等优点。但其中仍存在较多的非线性因素,比如机械弹性形变、摩擦和间隙以及舵机运动等,导致多余力矩的产生,从而影响系统动态加载精度[2]。

目前在研的ELLS主要从控制方法上提高加载性能[3-5],而针对ELLS的性能影响因素分析相对较少。

为抑制ELLS多余力矩和减少系统不确定性成份,国内外学者结合系统工作特点,提出了各种先进的控制方法。文献[3]提出位置比例控制、角速度前馈补偿和力矩闭环控制的三回路控制系统,提高了控制加载精度、拓宽了力矩加载频带。文献[4]提出新型小波神经网络和灰预测的复合控制,提高了系统动态加载的稳定性和抗干扰能力。文献[5]提出一种动态模糊神经网络方法,设计前馈控制和直接逆控制的复合控制策略,抑制了系统的多余力矩,提高了系统的响应能力和加载跟踪精度。

针对ELLS加载频宽、动态加载精度及稳定性问题,基于多路高精度传感器的实验系统,并结合系统的数学模型,采用频域分析和谐波跟踪对加载性能进行评估,并采用实验曲线对谐波畸变中的“死区”和“平顶”现象进行了定性分析,以期在电动直线负载模拟器的设计中提供重要的参考价值。

1 ELLS的系统结构和数学模型

ELLS系统结构如图1所示,主要由永磁交流同步电机、转矩转速传感器、微位移传感器、拉压力传感器、PC显示屏,NI实时控制器、PXI运动控制卡、PXIe数据采集卡、主控计算机等构成。永磁交流同步电机与驱动器相互配合,根据加载力指令信号,驱动器输出合适的电流信号驱动加载电机按不同的波形加载;转矩转速传感器检测加载电机输出的力矩和转速,反馈到实时控制器形成力矩和速度闭环控制;微位移传感器间接检测滚珠丝杠套筒的直线位移,便于机构回零以及形成位置闭环控制;拉压力传感器用于实时检测施加在直线舵机上的直线力;PC显示屏用于加载力波形图动态显示;NI实时控制器对各路传感器采集的力矩、位移、拉压力信号与指令信号进行比较分析,结合提出的PID控制算法对电动负载模拟器进行力跟踪控制;PXI运动控制卡安装于实时控制器卡槽上,输出给驱动器合适的控制信号;PXIe数据采集卡用于采集多路传感器物理信号;主控计算机作为LabVIEW软件运行的平台,向实时控制器发送加载力指令信号。

1.永磁交流同步电机 2.转矩转速传感器 3.微位移传感器 4.拉压力传感器 5.直线舵机 6.显示屏 7.NI实时控制器 8.PXI运动控制卡 9.PXIe数据采集卡 10.主控计算机

图1电动直线负载模拟器系统结构图

该ELLS是一个典型的被动式直线力加载系统,加载电机将旋转扭矩通过滚珠丝杠转换为直线力,为实现更好的加载跟踪效果,选用具有效率高、力矩惯量比大、响应快和精度高的永磁交流同步电机,驱动器由内到外的电流环、速度环和位置环保证了指令信号精确的输出。为解决电机自身耦合的问题,采用空间电压矢量(SVPWM)控制,为建立系统的数学模型,忽略次要影响因素[6],在简化电机模型的基础上,加载电机采用交轴电流id=0的控制策略,考虑到加载系统本身的机械转换环节,故可建立图2所示的系统结构框图。

图2中,F*为系统输入加载力指令;KF/U为力/电压转换系数;KPWM为驱动电压等效增益;Uq为q轴上电压;Rm为q轴上定子绕组;iq为q轴上电流;Lm为q轴上电感;Wm为电机输出轴机械角速度;Te为电磁转矩;TL为负载转矩;Td为机械摩擦和间隙引起的干扰力矩;Bm为电机摩擦系数;Jm为电机转动惯量,Ke为电机反电动势系数;JL为负载转动惯量;Bm为负载阻尼系数;KL为弹性刚度系数;θm为电机角位移;θL为负载角位移;F为直线加载力;r为滚珠丝杠半径;λ为滚珠丝杠副螺纹升角;P为滚珠丝杠导程,L为舵机直线位移。

根据叠加原理,以系统加载指令Uq为输入,舵机直线位移L和机械间隙、摩擦引起的Td为扰动,由图2可得到系统输出力F的开环传递函数:

F=M(S)Uq+N(S)Td+Q(S)L

(1)

图2 电动伺服模拟器结构框图

其中,

(2)

(3)

(4)

为提高直线力加载的精度和稳定性,在系统结构框图中引入PID控制算法和力闭环控制,忽略加载电机本身参数的影响,由式(1)可知系统输出力F受机械刚度KL、加载电机输入电压Uq、舵机位置指令L、机械摩擦和间隙等不确定影响因素,上述因素具有较强的时变性特征,因此难以建立精确的系统模型。

2 机械刚度对系统频宽的影响

电动直线负载模拟器由多个刚性环节组成,如:联轴器、转矩转速传感器、滚珠丝杠副和连接套筒等过渡元件,而这些元件的刚度会直接影响到系统的频宽和多余力抑制效果[7]。为分析机械刚度对系统性能的影响,将整个系统的连接刚度用KL表示,由Uq到F的开环传递函数为:

(5)

图3为Uq到F开环系统伯德图,曲线1~3分别为刚度在6200、6500、6800Nm/rad时的频率特性曲线,当系统的连接刚度增加时,系统的剪切频率Wc增加,相角特性曲线渐渐趋于陡峭,系统相应的频宽有所提高,系统的响应速度有所加快。随着频宽的增加,ELLS机械系统固有频率靠近频宽甚至落后到频宽以内,故引起了机械谐振,造成谐振峰值Mr变大,从而影响系统的相对稳定性,产生较大的多余力矩。

图3 连接刚度增加时开环系统伯德图

3 输入力和舵机运动对系统加载精度的影响

基于自主研发的电动直线负载模拟实验平台,运行LabVIEW调试好的程序,相关的性能参数如表1所示。当舵机做主运动时,加载电机输入不同频率和幅值的正弦波,分析输入力和舵机运动对加载力跟踪精度的影响。

表1 系统参数表

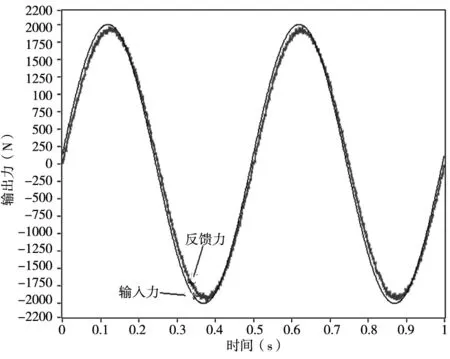

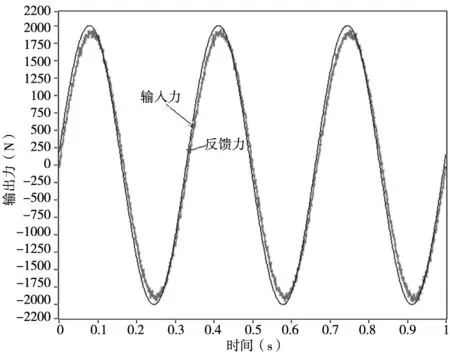

给定加载电机输入幅值2000N,频率2Hz的正弦信号,直线舵机分别输入幅值4mm的匀速运动和幅值4mm、频率2Hz的正弦运动,可得图4和图5加载力跟踪效果曲线。

由图4可知,当直线舵机匀速运动时,加载力跟踪幅值误差80N,为输入加载力的4.2%,相位滞后为4.3°;由图5可知,当直线舵机正弦运动时,加载力幅值误差明显增大至120N,为输入加载力的6.3%,相位滞后为6.5°,由此可见,当直线舵机运动形式发生变化时,对ELLS产生不同的影响,但实验结果均符合“双十”指标[8](幅差<10%,相差<10°)。

图4 直线舵机匀速运动

图5 直线舵机正弦运动

其次分析不同的加载频率对系统性能的影响。让直线舵机以幅值4mm,频率与加载力相同做正弦运动,作出加载电机以幅值2000N,频率为3Hz和5Hz的ELLS加载力跟踪曲线,实验曲线如图6和图7所示。

图6 输入信号为2000N/3Hz正弦信号

图7 输入信号为2000N/5Hz正弦信号

由图6和图7可知,加载电机输出频率越大,系统稳定性较差,表现在加载幅值误差由6.7%变成8.5%,相位滞后由5.2°变为7.3°。

最后考虑加载电机输入力幅值对加载系统性能的影响,综合上述提出的影响因素,经过多次实验,相关性能参数见表2。

表2 系统性能参数表

由上述实验曲线可知,电动直线负载模拟器在输入力幅值较小,加载频率较大时,系统的稳定性变差,相位滞后和幅值误差比较明显,在控制研究中,应着重分析拉压力传感器和加载电机的输入力之间的关系,选择合适的滤波器,过滤干扰信号,采取合适的控制方法减少舵机运动对加载系统的影响。

4 机械摩擦和间隙对系统稳定性的影响

在伺服模拟加载系统中,机械部件相对运动会产生摩擦,由于电机本身以及联轴器、滚珠丝杠副等工作条件发生变化,实际的摩擦力变得更加复杂,会产生不确定性力矩扰动,可能导致正弦响应系统中速度跟踪“死区”和位置跟踪“平顶”现象,严重影响系统的加载精度[9]。LuGre模型目前是广泛的摩擦模型,能准确的描述大多数摩擦环节中的静态和动态特性,具体描述如下:

(6)

式(6)中,Z为刚毛变形量,Fc为库伦摩擦力,Fs为最大静摩擦力,Ff为总摩擦力,σ0为刚度系数,σ1为阻尼系数,σ2为粘性摩擦系数,Vs为Stribeck速度。为分析上述摩擦力的情况,建立图8所示的摩擦曲线,当速度Vs突然增加时,摩擦力剧增,因此在设计结构时,尽量减小速度Vs。

图8 摩擦模型曲线

机械间隙会产生跟踪误差,可能使系统变得不稳定,尤其是在输入信号换向的过程中,会造成空程。所以两者对于系统的影响因素不同。在ELLS中间隙的存在,必然会导致角位移误差,在非线性间隙模型中,主要以迟滞模型、死区模型和“振—冲”模型最为广泛[10]。

为进一步分析机械摩擦和间隙对伺服加载系统的影响,运用现有的实验台,在无摩擦和间隙补偿的条件下,给定幅值3000N,频率2Hz的正弦信号,分别进行动态加载实验,得到图9和图10曲线图。

图9 摩擦正弦跟踪曲线

图10 间隙正弦跟踪曲线

从图9中可以看到,由于摩擦因素的影响,导致系统在速度过零点时运动不平稳,输出力出现“死区”,从图10中可以看到,存在间隙环节时,系统输出在反向时,将出现滞后现象,在峰值处出现波形畸变。因此,在进行系统结构优化时,应着重考虑机械摩擦和间隙对伺服加载系统精度的影响。

5 结论

本文针对电动直线负载模拟器,建立了系统数学模型,根据系统的输出力传递函数,分析了机械刚度、输入力、舵机运动以及机械摩擦和间隙对系统加载性能的影响:①在机械结构设计时,选用合适的连接刚度,扩宽系统加载频宽,避免实验平台产生谐振;②在进行控制系统设计时,应考虑舵机运动形式以及加载力幅值和频率的不同对加载跟踪精度的影响;③机械摩擦和间隙会对加载力跟踪曲线产生“死区”和“平顶”现象,可进一步提高加载系统装配精度、温度和润滑等条件。