海上平台提高母液配制浓度减小配注系统总体积的可行性分析*

2018-10-09赵文森陈文娟崔盈贤

舒 政 陶 刚 赵文森 陈文娟 崔盈贤

(1. 西南石油大学油气藏地质及开发工程国家重点实验室 四川成都 610500; 2. 西南石油大学石油与天然气工程学院 四川成都 610500;3. 海洋石油高效开发国家重点实验室 北京 100028; 4. 中海油研究总院有限责任公司 北京 100028)

聚合物驱油技术主要是通过增加注入水的黏度,降低水油流度比,扩大注入水在油层中的波及体积来提高原油采收率[1-2]。该项驱油技术在陆上油田得到了广泛应用,已成为提高油藏采收率中比较成熟的三次采油技术。海上油田原油黏度高、剪切能力强、地层水矿化度高,常规的线性聚合物难以满足在注聚条件下的增黏能力、抗剪切能力和耐盐能力的需求[3-5],因此有关研究人员研制出了疏水缔合聚合物,它是在传统的水溶性聚合物的主链上引入极少量疏水基团的一类新型水溶性聚合物[6-7]。与常规的部分水解聚丙烯酰胺(HPAM)相比,疏水缔合聚合物能够在高矿化度水中保持较高的黏度,满足改善流度比和提高原油采收率的要求[8-9],但也因为疏水基团的引入使得疏水缔合聚合物在水中的溶解能力变差,溶解时间延长。陆地油田可通过增加熟化罐的数目和体积来实现聚合物完全溶解,而海上平台面积与空间狭小、承重有限,不能照搬陆上油田常用的配注工艺[10-11]。因此,聚合物的溶解问题是制约海上油田实施聚合物驱提高采收率的应用技术瓶颈。

目前对于如何加速聚合物溶解,缩短溶解时间的方法已有研究报道,如改变聚合物自身的溶解性、升高溶剂温度、改变搅拌器类型或者搅拌方式以增大系统的熵变[12-16],或者利用筛网切割、胶体研磨等方式提高溶胀胶团的比表面积[11,17-18]。虽然这些方法在一定程度上缩短了聚合物的溶解时间,但也不同程度地造成了聚合物溶液的黏度损失,而且还需要改变现有配注装置结构或者额外增添设备,不利于减小配注系统总体积。因此,加速聚合物溶解的方法仍需继续研究。

笔者针对疏水缔合聚合物(AP-P4)、线性聚合物(FP3640C),对海上平台提高聚合物母液配制浓度减小配注系统总体积的可行性进行分析,以期获得既能加速聚合物溶解,又不影响溶液黏度,还能直接减小配注系统总体积的方法,为海上平台聚合物溶液的配制提供思路。

1 实验部分

1.1 实验条件

实验仪器:Brookfield DV-Ⅲ黏度计(美国Brookfield公司)、数显悬吊臂搅拌器(江苏江阴保利科研器材有限公司)、恒温水浴锅(上海光地仪器设备有限公司)、电子天平(上海精科公司)、计时器、烧杯、针筒(去针头)。

试剂:疏水缔合聚合物AP-P4(绥中36-1油田),四川光亚聚合物化工有限公司;聚合物FP3640C(锦州9-3油田),法国SNF公司;NaCl、KCl、NaHCO3、Na2CO3、Na2SO4、CaCl2、MgCl2均为分析纯。

实验用水:绥中36-1油田模拟注入水(矿化度为9 120.0 mg/L)、锦州9-3油田模拟注入水(矿化度为1 678.0 mg/L),离子组成见表1。

表1 模拟注入水离子组成

1.2 实验方法

1.2.1基本溶解时间测定

在45 ℃条件下,按照配制要求将AP-P4干粉在绥中36-1模拟注入水中搅拌溶解,FP3640C干粉在锦州9-3模拟注入水中搅拌溶解,搅拌转速200 r/min。配制浓度分别为15 000、12 500、10 000、7 500和5 000 mg/L。在配制过程中,每隔5 min用针筒取样测量溶液黏度,直至3次取样测量黏度值变化不大(黏度变化率小于5%),停止取样。

由于聚合物浓度太高,导致溶液黏度太高,经测试00#、61#、62#、63#、64#、31#转子在7.34 s-1条件下均不能测出溶液黏度,而31#转子在0.027 s-1条件下可以测出溶液黏度,所以选用黏度测试条件:45 ℃,31#,0.027 s-1。

根据实验数据绘制不同配制浓度下母液黏度随时间的变化曲线,取曲线相对平稳时间段内黏度值的平均值作为纵坐标,然后以此纵坐标值作1条与横坐标轴平行的直线,再对溶液黏度平稳前的曲线进行拟合,拟合曲线与上述直线的交点所对应的时间点,即是基本溶解时间点。

1.2.2注入液黏度测定

将配制好的不同浓度AP-P4母液与绥中36-1模拟注入水混合搅拌,不同浓度FP3640C母液与锦州9-3模拟注入水混合搅拌,分别配制浓度为2 500、2 250、2 000、1 750、1 500 mg/L的注入液,搅拌转速260 r/min,搅拌2.5 h后停止。待注入液静置2 h后进行黏度测定。

黏度测试条件:45 ℃,31#,7.34 s-1(AP-P4注入液);57 ℃,31#,7.34 s-1(FP3640C注入液)。

2 结果与讨论

2.1 母液配制浓度对基本溶解时间的影响

图1 AP-P4溶液黏度随时间的变化曲线

图2 FP3640C溶液黏度随时间的变化曲线

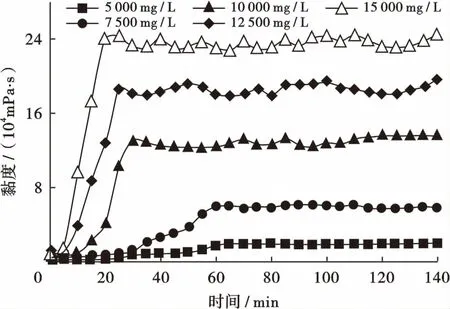

根据AP-P4、FP3640C干粉颗粒分别在溶解过程中记录的实验数据绘制溶液黏度随时间的变化曲线,如图1、2所示。由图1、2可以看出,随着搅拌时间的延长,AP-P4、FP3640C的溶解过程均经历了2个界限较明显的阶段,即溶胀和溶解阶段,即溶液黏度先缓慢增加,继而迅速增大,最后逐渐趋于平稳并有小幅波动。对于AP-P4,溶液黏度缓慢上升的时间随母液浓度的增加而缩短;而FP3640C比AP-P4溶胀更快,随着母液浓度的增加,黏度缓慢增加的部分几乎观察不到。

分析认为,聚合物溶解过程中溶液黏度出现上述变化规律是因为溶解初期水分子较小,能迅速渗透进入聚合物颗粒的内部自由体积和空隙中,使之体积膨胀,而聚合物分子链相互缠结在一起,作用力强,分子链还不能运动,所以溶液黏度缓慢增加;随着水分子继续渗入,聚合物分子链间的距离逐渐增大,链间的相互作用力逐渐减弱,使得越来越多的聚合物链段可以扩散运动进入溶剂中,溶液黏度开始迅速增加;最后,溶解时间继续延长,整个高分子链中的所有链单元都已摆脱相邻分子链的吸引作用,完全被水分子隔开,直到所有的聚合物分子都均匀分散在溶液中,所以溶液黏度逐渐趋于平稳并有小幅波动。

由图1、2还可以看出,AP-P4、FP3640C母液随着浓度的增加,聚合物溶液达到基本溶解后,黏度的波动幅度略有增大。这是因为:一方面,聚合物基本溶解后聚合物分子在溶液中分布不均匀,造成浓度不均匀,从而出现黏度的波动,而溶液浓度越高,波动就会越明显;另一方面,黏度测定过程中存在误差,溶液浓度越高,分子间作用力越强,黏度也越大,溶液就更容易吸附在转子的表面上,而吸附在转子表面上的聚合物溶液会影响作用在转子上的黏性力矩,造成转子测定的黏度值不稳定,所以溶液黏度的波动幅度随着浓度的增大略有增大。

根据基本溶解时间的判定方法,以15 000 mg/L的AP-P4、FP3640C溶液黏度随时间的变化关系曲线为例,判断其基本溶解时间,如图3、4所示。

图3 浓度15 000 mg/L的AP-P4溶液黏度随时间的变化曲线

图4 浓度15 000 mg/L的FP3640C溶液黏度随时间的变化曲线

按照上述方法,对图1、2中所示的不同配制浓度下的基本溶解时间、基本溶解黏度值(基本溶解时间点所对应的溶液黏度值)进行统计,结果见表2。

表2 不同配制浓度下聚合物的基本溶解时间及基本溶解时的黏度

根据表2可分别绘制聚合物基本溶解时的黏度、基本溶解时间与母液配制浓度的关系曲线,如图5、6所示。

图5 聚合物基本溶解时的黏度与母液配制浓度的变化曲线

图6 聚合物基本溶解时间随母液配制浓度的变化曲线

由图5可以看出,随着母液配制浓度的增加,AP-P4、FP3640C基本溶解时的黏度均逐渐增大。这是因为浓度越高,溶液中的高分子线团数量越多,线团间相互缠绕的机会就会越多,由于线团相互缠绕的程度加大,高分子链的缠结点也会增加,从而更易形成网络结构,引起流动阻力的增加,造成黏度的增高;另外,浓度增高之后还会使得溶液的非牛顿流变特性增强,提高聚合物的增黏性,而且浓度越高增加效果越好[19]。所以,配制浓度越高,基本溶解时的黏度就越大。

由图6可以看出,随着母液配制浓度的增加,AP-P4、FP3640C的基本溶解时间均逐渐缩短。对于AP-P4,当母液配制浓度为5 000 mg/L时,基本溶解时间为65 min左右;而当母液配制浓度为15 000 mg/L时,基本溶解时间为20 min左右,与母液浓度为5 000 mg/L时相比,基本溶解时间缩短了69.2%。对于FP3640C,当母液配制浓度为5 000 mg/L时,基本溶解时间为30 min左右;而当母液配制浓度为15 000 mg/L时,基本溶解时间为5 min左右,与母液浓度为5 000 mg/L时相比,基本溶解时间缩短了83.3%。

由此说明,当配制时间一定时,对AP-P4、FP3640C均有:母液的配制浓度越高,其基本溶解时间就越短,溶解速度也越快。这是因为随着聚合物浓度的增加,溶液中胶团的分散密度也随之增加,这意味着:一方面,搅拌过程中胶团彼此间的摩擦碰撞几率增大;另一方面,聚合物向水中扩散后,分子链上的羧酸基在水中电离,增加了聚合物分子之间的作用力,有利于聚合物分子向水中扩散,因此溶解速度加快[17]。所以,提高母液配制浓度有利于加快聚合物的溶解,缩短其基本溶解时间。

2.2 母液配制浓度对注入液黏度的影响

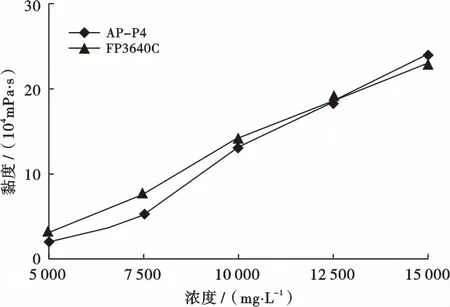

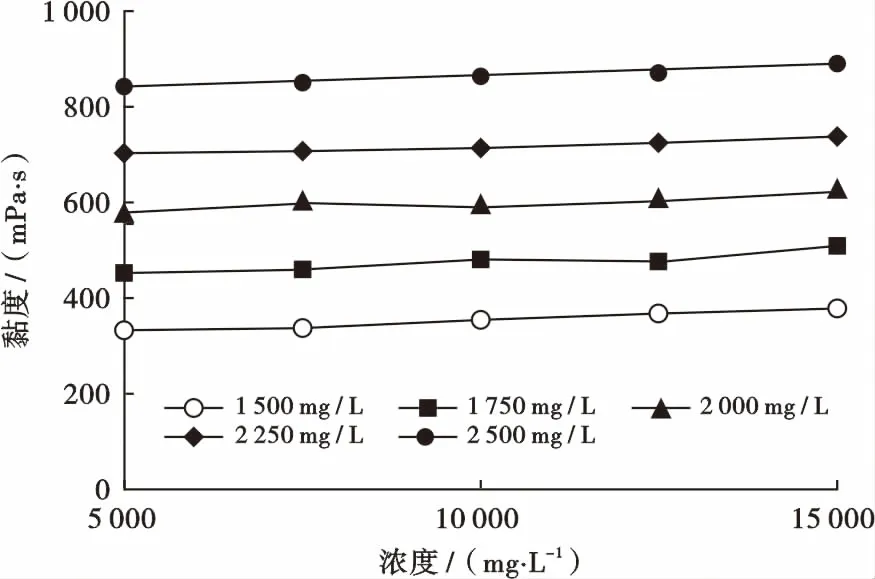

将不同浓度母液稀释为不同浓度注入液,分别绘制AP-P4、FP3640C注入液黏度随母液配制浓度的变化曲线,如图7、8所示。

图7 AP-P4注入液黏度随母液配制浓度的变化曲线

图8 FP3640C注入液黏度与配制浓度的变化关系

由图7、8可以看出,注入液浓度越高,黏度就越大。当不同浓度母液稀释为相同浓度注入液时,对于AP-P4,随着母液配制浓度的增加,注入液的黏度值略有增加,但增加程度小于14.0%。这是因为母液浓度越高,分子间距离越近,以分子间缔合为主,作用力也越强,在相同的搅拌条件下,分子链网络结构就越不易被破坏,所以在稀释成注入液后黏度也会有所增加[12];对于FP3640C,母液配制浓度越高,注入液的黏度值差异越不明显。由此说明,提高聚合物母液的配制浓度对注入液黏度的影响不大,海上平台可通过提高母液配制浓度来加速聚合物的溶解。

2.3 母液配制浓度对聚合物配注系统总体积的影响

以渤海某注聚平台实际情况为例,聚合物溶液日注入量为4 100 m3,注入浓度为1 750 mg/L,母液配制浓度为5 000 mg/L,配液速度为54 m3/h,分散装置的额定配液量为60 m3/h,有效容积为60 m3,熟化罐有效容积为30 m3。

2.3.1配液总量的影响

根据该注聚平台实际情况,计算母液的配制量,结果见表3。由表3可以看出,当配液时间一定时,随着配制浓度的升高,母液配制量逐渐减小。当母液配制浓度为5 000 mg/L时,母液配制量为59.8 m3/h;而当母液浓度为15 000 mg/L时,母液配制量为19.9 m3/h,比母液浓度为5 000 mg/L时的母液配制量减小了66.7%。因此,提高母液配制浓度能够减小配液总量。

表3 不同配制浓度下的溶液配液量

2.3.2分散装置体积的影响

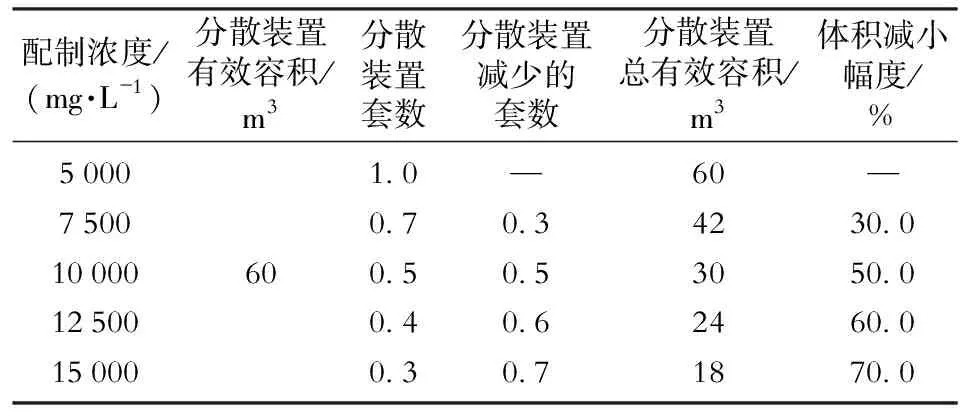

若每套分散装置额定配液速度为60 m3/h,有效容积为60 m3,则根据表3中母液配制量可计算出不同配制浓度下所需的分散装置的总体积以及与5 000 mg/L相比时分散装置总体积减小的幅度,结果见表4。由表4可以得到,随着母液配制浓度的增加,理论上所需的分散装置数量逐渐减小。当母液浓度为5 000 mg/L时,需要1套分散装置;而当母液浓度为15 000 mg/L时,只需要0.3套分散装置,较母液浓度为5 000 mg/L时的分散装置数量减少了0.7套,即分散装置配液量为18 m3/h就可满足现场对溶液配注量的需求。也就是说,当母液浓度为15 000 mg/L时,分散溶解装置的有效体积为18 m3时就可满足现场对配液量的需求,较母液浓度为5 000 mg/L时的分散溶解装置有效体积减小了70.0%。因此,提高母液配制浓度能够减少分散装置的数量,进而减小其总体积与质量。

表4 不同配制浓度下的分散装置体积

2.3.3熟化罐体积的影响

熟化罐是聚合物配注系统中占地面积最大、运行负荷最大的部分。文献[20]中分析了聚合物配制站主要运行参数(分散能力、外输能力、聚合物熟化罐有效容积、熟化时间、熟化罐数量)的关系,关系式如下:

Q2=(n-1)V/(V/Q1+T)

(1)

变换得到

n=Q2(1/Q1+T/V)+1

(2)

式(1)、(2)中:Q1为分散装置的外输液体量,m3/h;Q2为外输泵的流量,m3/h;V为熟化罐有效容积,m3;T为熟化罐熟化时间,h;n为熟化罐数量。

由式(2)可知,V、Q1是现场实际参数,为常量;Q2、T是变量。当Q2一定时,熟化罐数量n是熟化时间T的单调函数;而当T一定时,熟化罐数量n也是外输泵流量Q2的单调函数。因此,随着熟化时间、外输泵流量的减小,熟化罐数量明显减少。

根据表2、3及式(2)可计算出不同母液浓度下配制系统中所需的熟化罐总体积以及与5 000 mg/L相比时熟化罐总体积减小的幅度。假设熟化罐有效容积为30 m3,结果见表5、6。

由表5、6可以得到,随着母液配制浓度的增加,熟化罐数量逐渐减少,母液配制所需熟化罐的总有效体积也逐渐减小。以AP-P4为例,当母液浓度为5 000 mg/L时,理论上需要4.3个熟化罐,熟化罐的总体积为129 m3;而当母液浓度为15 000 mg/L时,只需要1.6个熟化罐,熟化罐的总体积为48 m3,较母液浓度为5 000 mg/L时的熟化罐数量减少2.7个,相当于配制系统中熟化罐的总有效容积减小62.8%。由此说明,随着母液配制浓度的增加,熟化罐的数量明显减少,熟化罐的总体积和总质量也大幅减小。

表5 不同配制浓度下熟化罐的体积(AP-P4)

表6 不同配制浓度下熟化罐的体积(FP3640C)

提高母液配制浓度能大幅度减小熟化罐的总体积,这是因为:一方面,如图5所示,母液配制浓度越高,聚合物干粉的基本溶解时间越短,溶解速度越快,溶液在熟化罐中熟化的时间就越短,因此所需的熟化罐数量越少,总体积就越小;另一方面,当聚合物溶液的配注量一定时,聚合物溶液的配制浓度越高,母液的配制量就越小,需要的熟化罐数量、体积也会越小。所以,母液配制浓度越高,熟化罐的总体积越小,总占地面积也越小。

2.3.4对配注系统总体积的影响

根据表4~6中不同母液配制浓度下配制系统中所需分散溶解装置的总有效体积和熟化罐的总有效体积,可分别计算出不同母液配制浓度下所需的配制装置的总体积以及与5 000 mg/L相比时配制装置体积减小的幅度,结果见表7。

由表7可以得到,当聚合物溶液日注入量一定时,随着母液配制浓度的增加,配制装置总体积均逐渐减小。以AP-P4为例,当母液配制浓度为5000 mg/L时,配制装置总体积为189 m3;而当母液浓度为15 000 mg/L时,配制装置总体积为66 m3,后者与前者相比较,配制装置的总体积减少了65.1%。

表7 不同配制浓度下配制装置的体积

由此说明,母液配制浓度越高,配制装置总体积就越小,配注系统的总规模也越小。当聚合物溶液日注入量为4 100 m3,母液配制浓度由5 000 mg/L提高至15 000 mg/L时,配注系统总体积可减小60.8%~65.1%。这不仅大幅度减小了聚合物配制装置的占地面积和质量,节约了海上平台的空间,减轻了海上平台的承重,还降低了海上平台的运行负荷。

3 结论

以疏水缔合聚合物AP-P4和常规线性聚合物FP3640C为研究对象,实验分析了母液配制浓度对基本溶解时间、注入液黏度、配注系统总体积等的影响规律,结果表明:提高母液配制浓度能够加快聚合物的溶解,缩短其基本溶解时间,且不会降低注入液的黏度。当聚合物溶液的注入量一定时,提高母液配制浓度可以大幅度减小配注系统的总体积。当聚合物溶液日注入量为4 100 m3,母液配制浓度由5 000 mg/L提高至15 000 mg/L时,配注系统总体积可减小60.8%~65.1%。建议在满足海上平台配注工艺要求的条件下,适当提高聚合物母液配制浓度以减少配注系统总体积要求。