在用天然气球罐内表面裂纹原因分析

2018-10-09黄春燕

黄春燕

( 德阳市特种设备监督检验所 四川德阳 618000)

引 言

1 球罐基本情况

该球罐由四川蓝星机械有限公司设计、制造,中国化学工程第七建设公司安装,球罐设计形式为混合式四带球罐,由上温带、赤道带、上极、下极共4带62块球壳板组焊而成,每个球罐布置立柱12个,沿赤道正切周向均布。其基本参数见表1。

表1 球罐基本信息

2 检验情况及结果

该球罐在首次检验中并未发现应记录缺陷,本次检验为第二次定期开罐检验,在球罐内部对所有主焊缝进行荧光磁粉检测和超声检测发现多处内表面裂纹,其中应记录缺陷多达30余处,其中裂纹最深一处达7 mm,另外还发现球罐11号支柱垂直度(周向)超标。本次检验最终检验结果为不合格,同时对使用单位发出《特种设备定期检验意见通知书(2)》,并停止使用,对超标缺陷按照相关规定进行重大维修。

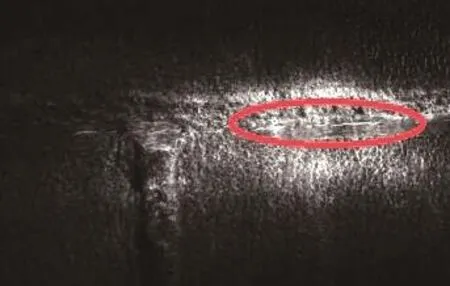

检验中发现的裂纹,宏观上具有以下特征:①裂纹均处在焊缝和焊接热影响区内,母材上未发现裂纹;②纵向裂纹和横向裂纹同时存在,其中纵向裂纹居多,长度在3~50 mm之间,深度0.5~7 mm,横向裂纹少,长度在3~12 mm之间,深度0.5~2 mm。③裂纹形貌呈龟裂形式,犹如树木根须形态,细长且带尖端,还存在分支。裂纹如图1、图2。

图1 焊缝热影响区裂纹

图2 打磨一定深度裂纹仍未消除

3 现场技术分析

发现上述缺陷后,检验人员进一步增强检测手段,对现场球罐进行外观检查、金相分析、硬度测试、介质以及球罐内壁附着物化学成分分析。

3.1 内表面外观检查

在球罐内,采用强光手电照射,内表面呈均匀腐蚀状态,褐色的腐蚀产物下有腐蚀坑,坑浅且密,如图3所示。

图3 球罐内壁均匀腐蚀

3.2 金相分析

现场对天然气球罐内表面裂纹处做金相分析,分别抽取了一条环焊缝热影响区内的裂纹和一条纵缝横向裂纹,检查结果如下:

对环焊缝热影响区的裂纹,裂纹位于焊缝熔合线的铁素体带上,且沿晶界延伸,熔合区金相组织为铁素体+珠光体,铁素体成带状,母材组织为铁素体+珠光体。

一方面,工程建设对钢筋的需求量大,同一项工程对钢筋产品的型号、规格要求较多,同一批次所需的供货量多少不一,施工企业又希望能及时供货,这对于希望批量供货的钢铁企业来讲难以满足;另一方面,随着国家对产能过剩产业结构调整力度的加大,一些大型钢厂退出了建筑用钢的生产,而小钢厂又由于资金和技术限制,不愿意投入高强钢筋的研发。

对纵缝横向裂纹,在金相下观察,裂纹主体具有沿晶特征,少量细小分叉裂纹穿晶而过,焊缝组织为铁素体+索氏体,分布不均匀,母材组织为铁素体+珠光体。

根据金相分析结论,可以判定裂纹主要是沿晶开裂,符合应力腐蚀开裂中氢致开裂的特征。

3.3 硬度测试

在天然气球罐内部,对裂纹附近的焊缝、热影响区、母材进行硬度测试,测得里氏硬度值(HLD)均在440以下,换算成布氏硬度为HB180,即材料硬度均小于HB200,按标准要求,并未超标。

3.4 介质及内壁附着物元素分析

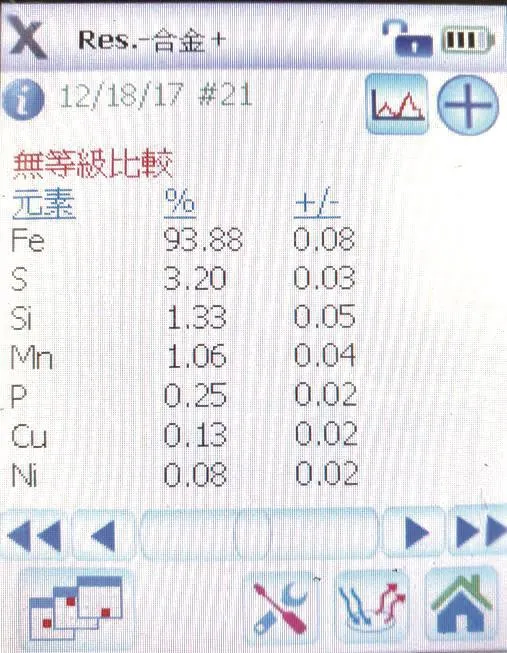

检验出裂纹后,检验人员与使用单位相关技术人员进行沟通,要求使用单位提供天然气球罐使用过程中介质成分分析报告或记录。从使用单位提供的资料上看,该球罐储存的介质是天然气,H2S含量为6.4 mg/L,符合设计图纸中对介质中H2S≤20 mg/kg的要求。就现场实际情况来看,无法重新抽取介质样品进行成分分析,为了进一步求证天然气中是否存在H2S含量是否超标,检验人员对内壁附着物进行现场取样见图4(由于检验之前球罐内表面已全部进行清理,只有底部人孔盖上的附着物才能真实地反映分析结果)。将现场取回的样品分别做化学成分分析和光谱分析。化学成分分析结果见表2,光谱分析结果如图5所示。

图4 内壁附着物取样

图5 内壁附着物光谱分析结果

从上述两种方法对内壁附着物成分分析结果来看,腐蚀产物中含有大量的硫(S)元素,说明含硫物质参与了腐蚀反应并保留在腐蚀产物当中。腐蚀产物中还检测出大量的铁(Fe)元素和锰(Mn)元素,这主要来源于母材本身。腐蚀产物的主要成分是硫化物(SO3)和氧化物(Fe2O3、MnO2)等,初步证实了球罐内壁发生了湿H2S腐蚀。

4 裂纹原因分析

4.1 应力腐蚀裂纹机理

要产生应力腐蚀裂纹,必须具备一定的条件,即三要素[2]:

① 敏感的金属。金属的材质、组织和热处理状态决定了应力腐蚀的敏感性。

② 特定的介质环境。对于一定的金属,只有在特定的介质环境中才能发生应力腐蚀。

③处于应力状态。必须存在应力,特别是拉应力或拉应力分量,拉应力越大,材料腐蚀速率越快。材料断裂所需应力低于其屈服强度,一般约为屈服强度的70%,有时甚至低至10%。

机械化学假设认为,对存在应力腐蚀敏感倾向的合金,在特定的腐蚀环境中,合金表面会形成一层氧化薄膜(也称保护膜),在一定的程度上可以起到保护作用,防止继续腐蚀,这个过程就是钝化。如果不存在应力作用,就不会产生腐蚀,事实上,在现实绝大部分结构中,不存在应力作用的状况几乎是不可能的。当有应力作用(比如焊接应力)时,特别是残余应力叠加或者应力集中部位,合金结构中就会产生局部滑移,形成台阶面,从而破坏保护膜,这样就露出了新的金属表面。由于台阶面附近发生了滑移,集中了大量的位错,使得滑移台阶处金属原子活化,金属表面化学溶解加速,释放电子,形成电化学腐蚀的阳极,而保护膜未破坏的区域则形成阴极。形成阳极的活性金属表面溶解时释放出电子直接流向阴极,被电解质中的H+所捕获形成H原子,这样促使电子不断的流动,造成吸氢腐蚀。

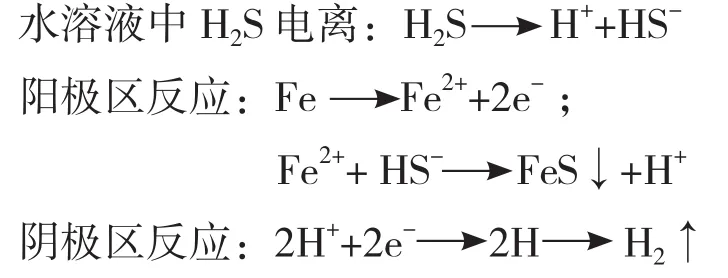

碳钢和低合金钢在湿H2S环境下发生应力腐蚀开裂,主要是H2S中析出的H原子向钢中扩散,在钢材中,特别是在焊缝及热影响区和应力集中区,易聚集形成分子氢(H2),形成的氢分子体积相比原来扩大近20倍,又难以从合金组织内部溢出,从而在材料中形成巨大的内压导致周围组织破坏,大多数情况下沿晶开裂,形成腐蚀裂纹。其过程如下:

表2 内壁附着物化学成分分析结果(%)

4.2 湿H2S应力腐蚀环境

根据《钢制化工容器材料选用规定》HG/T 20581-2011第7.8.2条规定,湿H2S应力腐蚀环境必须满足以下条件[3]:

①温度≤(60+2p)℃;p为压力,MPa(表压);

②H2S分压≥0.000 35 MPa,即相当于常温在水中的H2S溶解度≥7.7 mg/L;

③介质中含有液相水或处于水的露点温度以下;

④pH值<7或有氰化物(HCN)存在。

参照上述构成湿H2S应力腐蚀环境的4个条件,条件①可以根据球罐基本信息(表1)中数据,完全满足。对于条件③,使用单位承认系统中气液分离器设备陈旧,天然气脱水效果一般,存在水分的可能性非常大,加之四川地区空气湿度大,四季气候分明,所以介质中含有液相水也是满足的。检验完后,检验人员将现场取样的内壁附着物浸湿,测试其pH值,显示呈酸性,故条件④也满足。

依上述3.4中的介质中H2S分析结果,虽还未达到条件②的要求,但也很接近。根据相关研究[4],H2S含量不超标也会发生湿H2S应力腐蚀开裂,因为球罐在长期使用过程中,金属表面因腐蚀而生成的锈蚀产物可以吸收较多的硫化物,逐渐使金属表面锈蚀产物中硫化物浓度提高,同样可以发生湿H2S应力腐蚀开裂现象。球罐打开后,内表面均匀腐蚀和大量腐蚀坑,以及内表面附着物也证明了这一点。

4.3 球罐主体材料应力腐蚀开裂(SCC)敏感性和应力状态

本次检验的天然气球罐,主体材料为16MnR,16MnR钢是我国自行研制的低合金压力容器用钢板,Mn元素溶于铁素体基体中起到固溶强化的作用,金相组织主要是铁素体+珠光体。Zhao Ming-Chun等[5]对湿H2S环境下的弯曲梁进行过试验,重点研究三种不同的微观组织结构(铁素体+珠光体、超精细铁素体、针状铁素体)对石油管线钢的应力腐蚀开裂(SCC)敏感性的影响。结果得出:针状铁素体主导的显微结构具有最好的SCC抗性,超精细铁素体的显微结构SCC抗性次之,具有铁素体+珠光体的显微结构SCC抗性相对较差。毫无疑问,16MnR钢具有一定的SCC敏感性。

天然气球罐在制造、安装、使用过程中不可避免地存在各种应力,这种大型的球罐都是现场制造安装,焊接残余应力是不可避免的。球罐在使用过程中,其自重以及充装介质后重量发生变化,温差波动和风载荷、地震等不可控的因素,都会引起球罐支柱处的结构应力发生改变,这也是检验过程中发现11号支柱垂直度超标的原因之一。

5 结 论

综合以上分析,该天然气球罐在使用中完全满足应力腐蚀开裂三要素的条件,且球罐内部能够形成湿H2S应力腐蚀环境。由此,可以判定内表面产生的诸多表面裂纹应为湿硫化氢应力腐蚀开裂(SSCC)。进一步可以确定,该球罐发生湿硫化氢应力腐蚀开裂的主要原因是较高的残余应力+湿H2S应力腐蚀环境所致。