基于故障树的液压系统污染故障诊断技术研究

2018-10-09刘瑞杰张润泽

刘瑞杰,张润泽

(中国直升机设计研究所,江西 景德镇 333001)

0 引言

液压系统具有功率大、体积小、重量轻、结构紧凑、动作灵敏和精度高等优点[1],广泛应用于国内外各型直升机上,协助完成直升机起飞、着陆过程的各种操作功能。与此同时,液压系统又有其脆弱的一面,而抗污染能力低是其突出的弱点[2],而且当故障发生后,故障诊断又往往十分困难。目前直升机液压系统的故障诊断技术相对落后,主要是凭简易诊断仪器和工程技术人员经验的主观诊断法,对技术人员经验的依赖性强,自动化程度低,通用性差,因此,液压系统故障智能诊断成为当前急需解决的重点问题[3]。本文以某型直升机液压系统污染故障为研究对象,运用故障树分析方法并结合工程实际进行推理,找出了产生故障的根本原因,提高了直升机液压系统的智能故障诊断水平。

1 液压系统污染分析及故障树模型构建

故障树分析法(Fault Tree Analysis)具有层次性强、因果关系明确等特点,是液压设备进行故障诊断的主要分析方法之一[4]。故障树分析法结合液压系统原理深层次的知识和领域专家的维修诊断经验构建故障树,明确直观地反映出了诊断系统内部的逻辑关系。本文对直升机的“液压系统污染”故障进行分析,并选取这一故障作为顶事件,找出系统中顶事件发生的所有直接和间接原因作为第二级事件,然后根据演绎分析法,再找出造成第二级事件发生的原因,这样逐级查找下去,直至追查到顶事件发生的根本原因(底事件)。

故障树分析的过程是一个对系统更深入认识的过程,需要分析人员把握系统的内在联系,弄清各种潜在因素对故障发生影响的途径和程度,以便在分析过程中发现问题,找出零部件故障与系统的逻辑关系,以确定系统的薄弱环节。

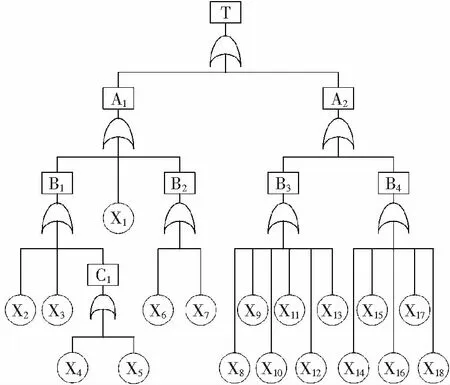

根据分析,此故障顶事件的发生从产生原因看主要可能由2个原因引起:内部污染和外部污染。内部污染指系统内部机件磨损、镀层脱落和油液分解等,外部污染指污染物从外部入侵系统。两者只要出现其一,就会导致整个液压系统污染,因此用“或门”将它们与顶事件相关联。按照此分析方法,建立故障树,如图1所示。故障树每个编码所对应的事件,如表1所示。其中:T—顶事件,A、B、C—中间事件,X—底事件。

图1 直升机液压系统污染故障树

表1 故障树对应的事件列表

在故障树中,割集是能使顶事件发生的一些底事件的集合。最小割集是指属于它的底事件都发生,就能使顶事件发生的必要底事件集合。故障树分析的目的就是找出系统的全部最小割集。

求故障树最小割集的方法很多,常用的有上行法和下行法两种[5]。上行法,即从最下级的中间事件开始,按逻辑门表达式进行计算,自下而上直到将顶事件表达成基本事件乘积之和,再利用逻辑运算加以简化,简化后每一个乘积项就是一个最小割集。下行法,是根据故障树的实际结构,从顶事件开始,逐渐向下查寻,找出最小割集。

本文采用下行法求图1的故障树的最小割集。系统故障树布尔代数表达式为:

T=A1∪A2=(B1∪X1∪B2)+(B3∪B4)=(X2∪X3∪C1)+X1+(X6∪X7)+(X8∪X9∪X10∪X11∪X12∪X13)+(X14∪X15∪X16∪X17∪X18) =(X2+X3)+(X4+X5)+X1+(X6+X7)+(X8+X9+X10+X11+X12+X13)+(X14+X15+X16+X17+X18)

利用布尔代数简化得全部最小割集为:

{X1}、{X2}、{X3}、{X4}、{X5}、{X6}、{X7}、{X8}、{X9}、{X10}、{X11}、{X12}、{X13}、{X14}、{X15}、{X16}、{X17}、{X18}。

2 液压系统污染故障实例

2.1 液压系统简述

直升机液压系统的主要功能是在直升机飞行包线内,连续供给主、尾桨液压助力器工作所需的压力和流量,保证主、尾桨液压助力器连续正常工作。

通常情况下,直升机的液压系统是双余度系统。它有两套完全相同且相互独立的压力供应系统,在正常的操纵情况下,两套液压系统同时为主、尾桨助力器提供液压助力。任何一套液压系统故障,另外一套液压系统仍能够继续为主、尾桨助力器提供液压助力,保证直升机安全着陆。

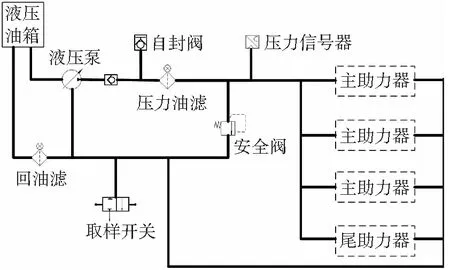

图2为某型机液压系统原理图(单侧单套)。该液压系统由液压泵、液压油箱、安全阀、单向阀、自封阀、液压油滤、压力信号器及液压导管等组成。其中,液压油滤包括压力油滤和回油滤,且均配有污染指示器,当液压油滤进出口压差达到一定数值时,污染指示器红色指示杆弹出,表示液压油液污染等级高。在正常工作条件下,液压系统油液污染度等级应优于NAS1638 9级[6]。

图2 直升机液压系统工作原理图(单侧单套)

2.2 故障情况描述

该型直升机在一次组织飞行训练时,出现异常振动现象。飞机关车后进行检查,发现液压系统油滤污染指示器红色指示杆弹出。

随后,对液压系统油液污染度进行了检查,检出左液压系统取样开关处油液污染度为11级,右液压系统取样开关处油液污染度劣于12级。从飞参记录数据看,该架机整个飞行过程中液压系统压力稳定,液压系统未出现任何告警信号,且助力器也未出现卡滞告警信号。检测油样中颗粒物发现有丁晴橡胶颗粒。

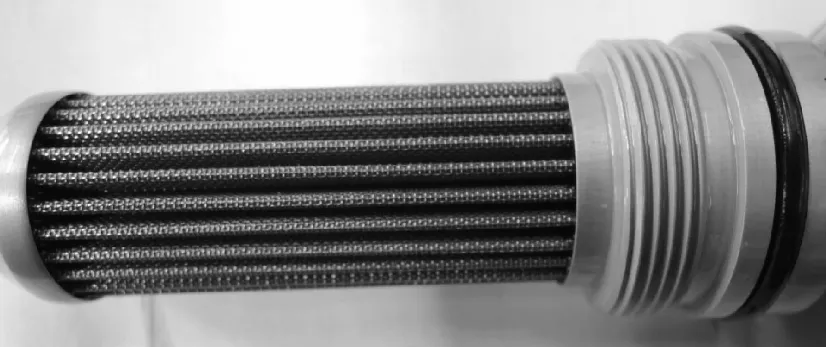

图3和图4所示为该型机拆卸下来的回油滤和压力油滤的情况。外观检查结果为:液压油滤上密封圈形状完整,无可见损伤。压力油滤表面光亮,无可见污物,回油滤表面有少许灰尘样污物。

图3 压力油滤

图4 回油滤

3 故障诊断及分析

运用前文所建立的故障树模型对本次直升机的“液压系统污染”故障进行诊断分析,并选取这一故障作为顶事件T,从图1的故障树模型可以看出,此顶事件的发生主要可能由2个原因引起:A1(内部污染)和A2(外部污染)。

首先,针对导致A2(外部污染)发生的所有底事件进行分析。考虑到该型机液压系统为全封闭式液压系统,且液压油车进行了定期的污染度检查,近期也未进行过液压系统的附件拆装等操作,因此,A2(外部污染)的因素可以排除。A1(内部污染)的因素应该是本次液压系统污染的主要原因。A1(内部污染)考虑了下列方面的影响因素:

1) X1—液压油氧化分解产生沉淀。该型机使用了MIL-PRF-83282合成烃液压油,这是世界上最广泛使用的航空液压油之一,性能稳定,并考虑到液压油滤表面无胶体类污染,可排除液压油氧化分解产生沉淀造成污染的因素。

2) B1—内部机件磨损。针对丁晴橡胶颗粒污染物的来源进行排查,可将排查重点放在使用了丁晴橡胶的部位。由于大部分密封件使用的材料正是丁晴橡胶,因此可以初步判定本次液压系统污染的主要原因是C1(液压密封件磨损)导致。

3) B2—内部机件镀层脱落。由于发现的污染颗粒为丁晴橡胶,因此也可以排除系统内部附件表面镀层受腐蚀脱落的因素。

综上所述,可以初步判定本次液压系统污染的主要原因是C1(液压密封件磨损),发生C1主要由2个原因:底事件X4(固定密封磨损)和底事件X5(活动密封磨损)。下面将针对两个底事件X4和X5进行重点排查,找到污染源,查出本次液压系统污染的根本原因,才能真正完成故障诊断任务。

3.1 固定密封排查及分析

液压系统歧管和附件多处使用了固定密封结构,且使用丁晴橡胶作为密封件。安装后,由于不存在相对运动,密封圈不会损伤,即使在安装时损坏,也只是在出厂试验时会影响污染度,不至于产生持续的影响。根据上述分析,液压系统歧管和附件的固定密封处不会产生丁晴橡胶颗粒。

液压系统压力油滤和回油滤也使用了固定密封结构,但从图3和图4中可以很直观地看出液压油滤上密封圈形状完整,无可见损伤。因此,液压油滤固定密封处也不会产生丁晴橡胶颗粒。

3.2 活动密封排查及分析

液压泵多处使用了活动密封结构,该液压泵的运动副为金属摩擦副,产生污染物以金属为主。检查液压系统压力油滤和回油滤表面,未见金属颗粒。此外,若液压泵产生橡胶颗粒污染物,沿流向必然停留在压力油滤表面,检查中并未在压力油滤表面发现橡胶颗粒。通过上述分析,确定液压泵不是主要污染源。

液压助力器为活塞作动筒结构,往复运动,使用了活动密封结构,其主要摩擦副为外筒与活塞。由于外筒与活塞并不直接接触,实际上磨损的是活塞上的密封圈,该密封圈材料为丁晴橡胶。此外,从流向分析,只有液压助力器产生的橡胶颗粒会停留在回油滤腔,同时不会对压力油滤腔产生污染。通过初步分析,确定本次液压系统的污染源为液压助力器活动密封圈。

在随后的液压油污染度等级影响试验中,在该型机液压系统助力器试验时发现,液压尾助力器进、出口始终存在约2级的污染度等级差异,故确认液压助力器橡胶件磨损是导致本次液压系统污染的主要因素,回油滤前污染物的聚集是污染度超标的重要原因。

此结果和我们运用故障树分析法得出的结论完全一致。

4 结束语

液压系统故障具有隐蔽性、复杂性、随机性、多样性及分散性等特点,因此,在实际诊断过程中面临许多问题,往往会使工程技术人员束手无策。本文采用基于故障树的液压系统污染故障诊断方法,最大限度地减少了测量、试验次数并降低了对维修人员知识结构的要求,提高了故障诊断的效率和实用性。这种液压故障诊断方法在实际应用中具有很好的推广价值。