后装压缩式垃圾车刮板的轻量化设计研究

2018-10-09邹震郑文标

邹震 郑文标

福建龙马环卫装备股份有限公司 福建龙岩 364000

1 前言

随着城市化建设的不断加快和全球资源的日益紧张,对后装压缩式垃圾车的轻量化设计提出了更高的设计要求[1]。

轻量化设计是指在满足结构性能的前提下,尽可能地减轻质量,从而减少制作材料,降低生产成本。后装压缩式垃圾车集垃圾上料、压缩、转运、自卸为一体,刮板工作频繁、受力集中且结构笨重,其动、静态性能的好坏直接影响到整车的压装性能,如何在确保刮板具有良好的动、静态性能的基础上进行轻量化设计是设计人员面临的主要技术难题之一[2]。

本文以轻量化设计为目标,利用ANSYS Workbench软件对刮板进行动、静态分析和关键设计尺寸的灵敏度分析,在保证强度的前提下,对刮板性能影响较大的尺寸进行优化取值,筛选出最优方案,能够最大限度地减轻刮板质量,降低生产成本,缩短产品的研发周期,基于此方法,可复制推广到后装压缩式垃圾车的其他零部件,具有重要的指导意义。

2 建立刮板有限元模型

2.1 刮板工作原理简介

压缩机构总成如图1所示,在孔1处,刮板通过销轴与油缸相连,在孔2处通过销轴与滑板相连;当压缩垃圾时,油缸伸出,推动刮板绕孔2旋转,实现刮板压下的动作,刮板压下到位后,滑板上行,将垃圾压入箱体;经多次循环后,将垃圾压实压满。

图1 压缩机构总成图

2.2 刮板的建模与网格划分

利用Inventor软件对刮板进行参数化建模,Inventor软件与ANSYS Workbench可很好地实现无缝连接,这为刮板有限元模型的建立和修改提供了很好的基础。由于刮板内部结构较复杂,且含有许多细小的螺栓孔、倒角、圆角,如果不对模型做适当简化,网格划分时容易生成畸变网格,畸变网格极有可能会导致计算结果出现虚假的局部应力集中,同时也增加了不必要的计算工作量和复杂度,为此有必要对刮板做如下处理:

a. 去除小的倒角、圆角;

b. 忽略对结构无影响的小螺栓孔[3]。

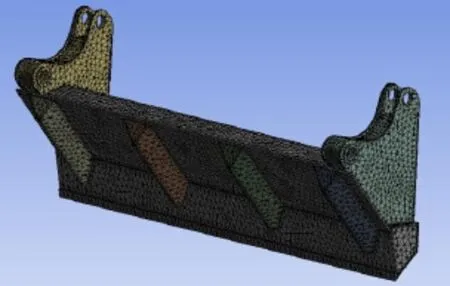

简化后,将其导入ANSYS Workbench中,泊松比设置为0.3,弹性模型设置为210 GPa,选择四面体网格类型,网格大小为10 mm,设置好相关物理参数后,即可对刮板进行网格划分,最终得到模型的节点数为110 001,单元数为56 066,刮板的有限元网格模型如图2所示。

2.3 刮板载荷计算

图2 刮板有限元网格模型

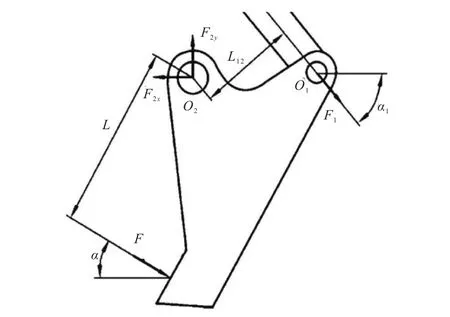

刮板在作业过程中,主要受到垃圾的压力、刮板与面板间的摩擦力、油缸的推力F1、刮板与滑板的铰点力F2,为便于加载,本文用等效力F代替垃圾对刮板的压力和刮板与面板之间的摩擦力[4]。当刮板压下,滑板上行到位时,刮板处于极限工况,此时,刮板的位置和受力如图3所示,其中:α=29°, α1=51°,L=435 mm,L12=221 mm。对铰点O2,由力矩平衡和力平衡可列如下方程:

把相关参数带入式(1)~(3),计算可得:F1=70 817 N,F2X= 66 194 N,F2y=63 425 N。

图3 刮板受力分析示意图

3 刮板静力学分析

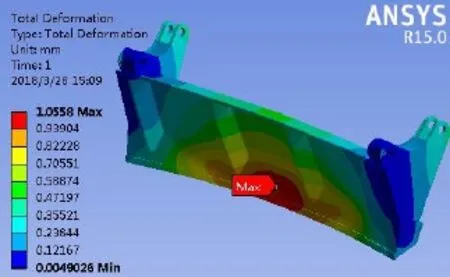

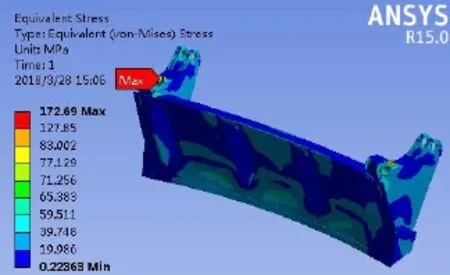

在刮板的孔2处限制其3个平动自由度和2个旋转自由度,以此来模拟实际约束[5]。由于本文主要考虑轻量化后对强度、刚度、模态频率的影响,因此在ANSYS静力学分析中选择位移和应力进行求解,刮板的位移、应力云图如图4、5所示。

分析可知,在极限工况下,刮板的最大变形为1.055 mm,位于刮板的底端位置;最大应力为172.6 MPa,小于Q235A材料的屈极限235 MPa,刚度和强度均满足设计要求。

4 刮板的模态分析

图4 刮板位移云图

图5 刮板应力云图

模态分析是确定机械零部件薄弱环节和故障诊断的重要手段[6],由于低阶频率对结构的影响较大,所以本文只取刮板的前3阶模态频率和振型进行分析,刮板的前3阶模态频率和振型如图6(a)~(c)所示。

通过模态分析可知,刮板的前2阶模态频率均高于100 Hz,振型均为单一的摆动和扭动,但在第3阶的时候,刮板的左右两端出现摆动和扭动的复合振型,说明刮板的左右两端是相对薄弱的部位,可通过改变筋板的结构和尺寸来提高刮板动态性能。

5 刮板的轻量化设计

刮板轻量化设计的主要目标是保证强度、刚度、动态性能良好的前提下,尽可能地使质量减轻;而灵敏度分析可准确地判定关键设计尺寸对目标函数(质量、应力、变形、模态频率)的影响[7],从而对影响较大的尺寸进行优化取值,选取最优方案。

5.1 关键尺寸参数的灵敏度分析

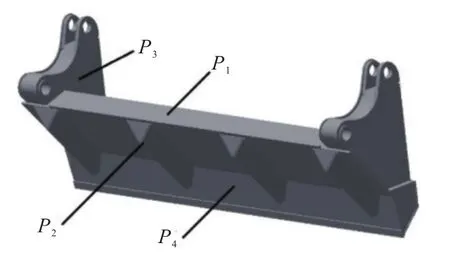

刮板的内部布有2根横向筋板,外侧布有4根纵向筋板,根据动、静态分析结果和刮板的结构特点,可对刮板的壁厚和筋板厚度进行尺寸优化[8],关键设计尺寸如图7所示,初始值和优化区间如表1所示。其中,P1为上面板的壁厚,P2为纵向加强筋的厚度,P3为支座的壁厚,P4为下面板的壁厚。

图6 刮板前3阶模态振型

图7 刮板关键设计尺寸

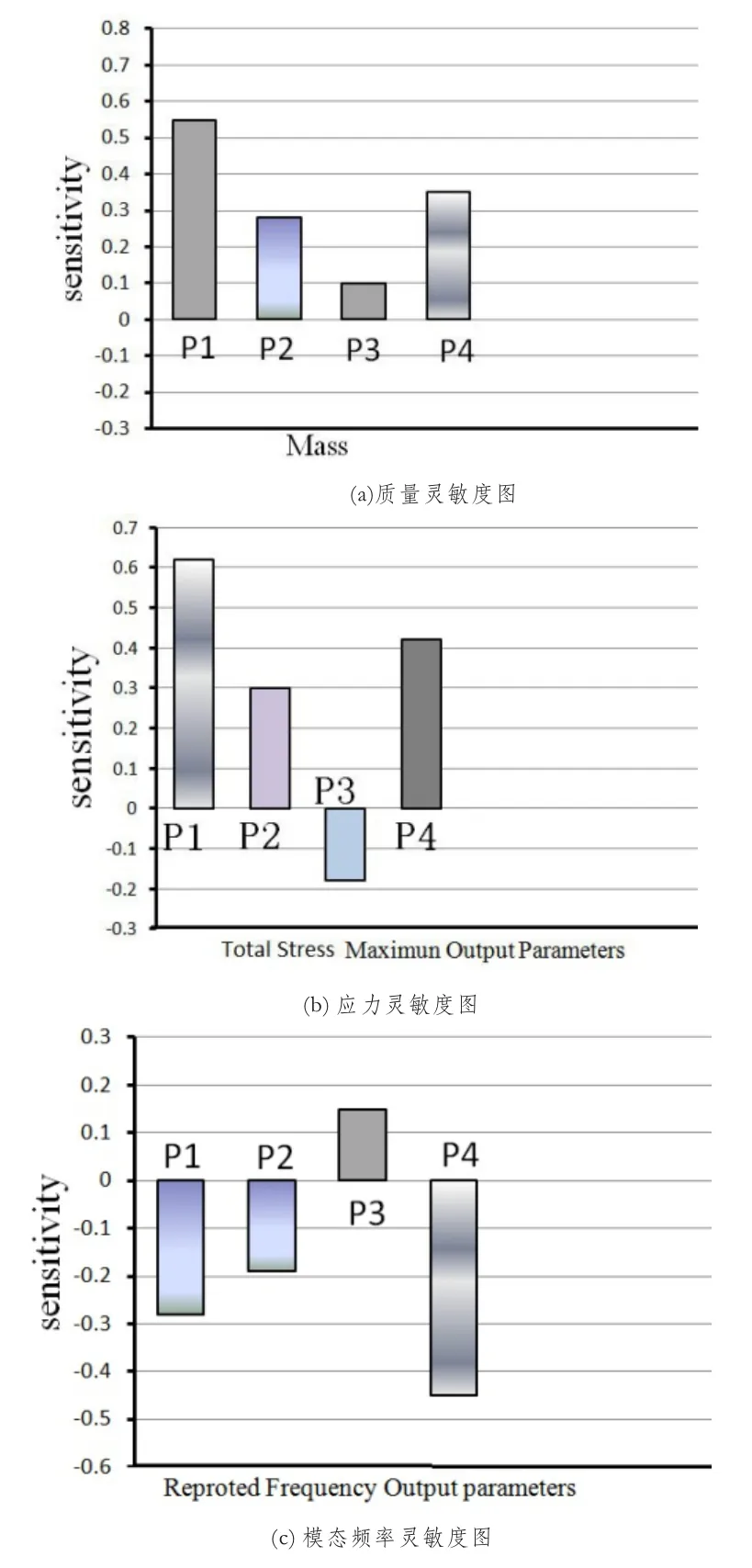

设置好刮板关键尺寸的初值和优化区间后,在ANSYS Workbench中进行灵敏度分析,判定它们对质量、应力和模态频率的影响程度[9],分析结果如图8(a)~(c)所示。

从灵敏度分析结果可知,上面板的壁厚P1与下面板的壁厚P4对质量、应力以及模态频率均有较大的影响,在轻量化设计时应重点优化,P2对质量、应力以及模态频率的影响较小,在轻量化设计时,也可作为优化对象,支座的壁厚P3对质量影响最小,但对应力和模态频率有一定的影响,因此保留这个优化尺寸。

表1 设计尺寸的初值与优化区间

图8 关键尺寸灵敏度分析图

5.2 刮板轻量设计及结果分析

由于优化的主要目标是对刮板进行减重,同时保证刮板的强度、刚度以及动态性能,因此在ANSYS Workbench中需对目标函数设置相应的优先级,将刮板的质量设置为“High”,应力设置为“Default”,模态频率设置为“Lower”,经过相应的迭代计算,基于优先级的高低刷选出一组以轻量化为主要目标的最优解[10],并进行圆整,如表2所示。

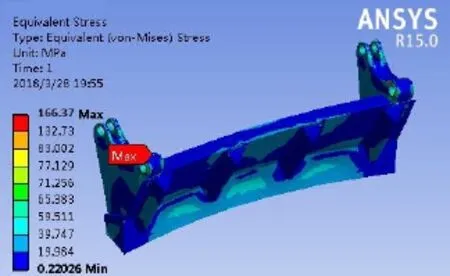

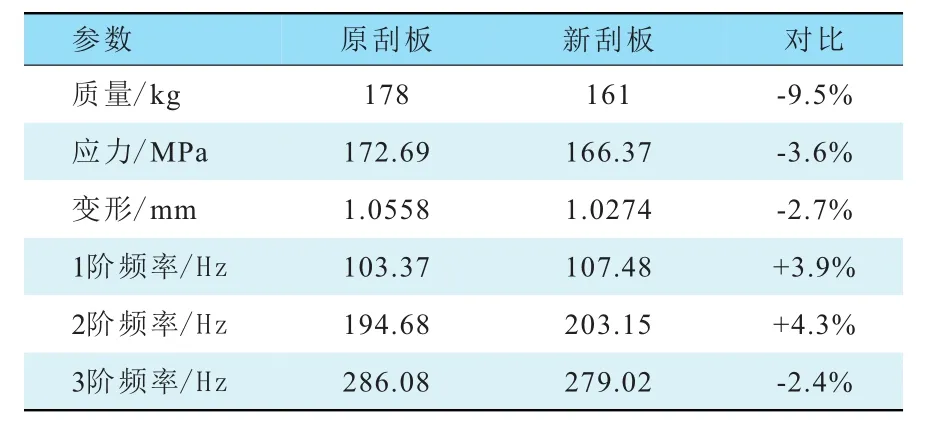

根据轻量化设计后的尺寸结果对刮板进行重新建模,并在相同的极限工况下对刮板进行静力学和模态分析,刮板轻量化后的应力云图和1阶振型如图9、10所示。刮板优化前后的结果比较如表3所示。

表2 设计尺寸优化前后比较

图9 优化后刮板应力云图

图10 优化后刮板1阶振型(107.48 HZ)

表3 刮板优化前后对比

由刮板优化前后对比表可知,刮板的质量减轻了17 kg(9.5%),应力减小了3.6%,最大变形减小了2.7%,总体来说,刮板轻量化设计后,除了第三阶模态频率有一定降低,刮板的强度、刚度、以及前2阶模态频率均有不同程度的提高,实现了轻量化设计的目标。

刮板轻量化后,每台车降低成本约17 kg×6.3元/kg=107.1元,按年产量1 000台计算,企业每年可降低生产成本约10.7 万元。

6 结语

a. 由于垃圾成分的不同,其力学性质难以确定,目前尚未找到关于压缩式垃圾车结构载荷的系统资料;本文采用等效力的方法,很好地处理了刮板所受的外界载荷,保证了有限元分析的准确性;

b. 通过对刮板的静力学、模态以及灵敏度分析,找出了刮板的薄弱环节和可优化空间,为轻量化设计提供了依据;

c. 利用高效实用的结构优化方法对刮板进行轻量化设计,减重达17 kg(9.5%),其强度、刚度、以及前2阶模态频率均有不同程度的提高。基于此方法,企业每年可降低生产成本约10.7万元,并可推广到压缩式垃圾车的其他零部件,为整车的优化提供指导。