苗尾电站水轮机筒阀安装工艺研究

2018-10-08付有泰

付有泰

(中国水利水电第十四工程局有限公司苗尾电站机电安装项目部,云南 昆明650032)

1 概述

苗尾水电站位于云南省大理州云龙县旧州镇苗尾村附近澜沧江河段上,上游与大华桥水电站衔接,下游为功果桥水电站,电站为明厂房结构,装有4台单机容量为350 MW的水轮发电机组,总装机容量为1 400 MW,最大坝高131.30 m,最大水头104.6 m,额定水头93.0 m。

2 苗尾水电站筒阀结构特点

水轮机筒阀由筒体、筒阀接力器、筒阀上下密封、筒阀导向条组成,筒体外径Φ8 935 mm,高2 035 mm,壁厚140 mm,由2瓣组成,总重61.462 t,每个组合面有3颗Φ40锥销定位,2颗轴向定位,1颗径向定位。然后用24颗M48 mm的特殊螺栓将两瓣筒体把合成整圆,筒体上均匀布置6个M56 mm螺孔,用于筒体的吊装与锁定。筒阀在关闭位置可以截断导水机构与座环之间的水流通道,筒阀在开启位置时,提升至座环与顶盖之间形成的空间内,筒阀分手动和自动,电液控制系统引入机组的启动和停机程序中,正常运行时,筒阀在导水机构关闭机组停机后再关闭,开机时,筒阀在导水机构打开前开启。

筒阀下密封安装在底环上,筒阀上密封安装在顶盖上,筒阀接力器提升杆采用埋入式与筒体连接,超级螺母布置在筒体上开设的窗口内,筒阀接力器安装完成后,窗口外侧用不锈钢板焊接封堵,窗口内侧敞开,方便接力器事故检修。筒阀接力器下缸盖与顶盖之间设有垫环,便于接力器与顶盖不垂直时直接修磨垫环调整其垂直度,接力器提升杆与筒体接触面也设有垫环,便于调整筒体与提升杆的垂直度,同时增加了接触面积,减少了挤压力。

3 筒体组装焊接

3.1 筒体的组装

在安装间筒体组装工位布置1个组装平台,平台由8个高300 mm的钢支墩沿直径为Φ8 935 mm分布圆均匀布置,筒体组合缝处两边各设置1个支墩。在钢支墩上成对布置楔子板,用水准仪测量楔子板高程应控制在1 mm以内,在楔子板上放置同一厚度(0.5 mm)的铜皮以保护筒体密封面,将分瓣筒体运输至卸货间,依次吊放在事先布置好的钢支墩上,拆下分瓣面的法兰和筒体运输支撑,将分瓣筒体把合面、螺栓孔、把合螺栓以及销钉等彻底清洗干净,用刀口尺检查,去除把合面的高点、毛刺。将分瓣筒体缓慢靠近直至组合面约50 mm时,穿入筒体把合螺栓,通过旋紧螺栓逐步将分瓣筒体把合在一起,并初步把紧螺栓,检查筒体组合面及销孔的错牙,满足要求后,按图装入筒体分瓣面销钉,销钉应低于筒体表面3 mm,最后采用厂家提供的专用工具分2次预紧把合螺栓,确保力矩满足设计要求,螺栓预紧时应从中间向两端展开。

3.2 筒体水平、圆度测量调整

用水准仪配测微仪测量筒体上平面水平度,测点尽可能布置在顶盖限位块和接力器连接位置,在筒体下平面布置6个液压千斤顶配合调整水平,确保整圈水平度控制在0.30 mm以内,用框式水平仪校核应控制在0.04 mm/m以内,调整完成后,检查筒体上、下密封面的平面度,平面度应控制在0.30 mm以内,水平度调整满足要求后,用内径千分尺测量筒体圆度,圆度应控制在3 mm以内,因筒阀属薄壁大型结构件,运输、吊装过程中难免会造成一定变形,圆度不满足要求时可采用厂家提供的调整支架对圆度进行相应的调整,必要时可对焊接位置的选择和焊接顺序通过焊接变形来调控筒体的圆度。

3.3 筒体焊接

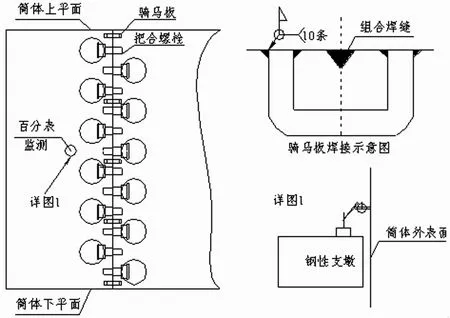

将焊接部位及区域50 mm以内清理打磨干净,直至露出金属光泽,严格按照厂家工艺要求预热至80℃,焊接采用多层、多道、对称、分段、退步的焊接方法。焊接前在合缝位置加焊U型“骑马板”加固,同时在筒体组合缝内外两侧架设百分表对焊接变形进行全过程监测,以便及时调整焊接位置和焊接顺序,骑马板焊接及百分表监测如图1所示。

图1 骑马板焊接示意图及焊接变形监测

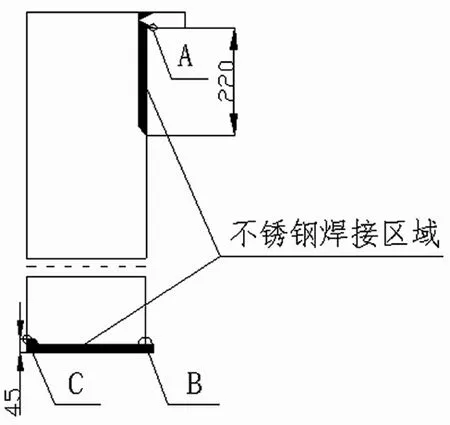

筒体组合焊缝上平面往下约220 mm一段为不锈钢,筒体下平面组合焊缝为不锈钢,如图2所示A、B、C 3个部位为不锈钢与碳钢焊接交接区域,焊接时采用不锈钢焊材(GB E309 Mol-16)焊接5 mm过渡段,其余部位采用普通焊材(GB 5015)进行焊接,过渡段焊接如图2所示。

图2 不锈钢过渡焊接区域

筒体焊接完成后进行把合孔封堵板的焊接,焊接时为间隔分段焊,全部焊接完成后,将所有焊缝打磨平滑,进行UT和PT检测。

4 筒体与顶盖套装

在筒体内侧沿圆周方向均匀布置8个高1200 mm的钢性支墩,保证顶盖法兰面与筒体上平面应有至少1 000 mm的距离,每个钢支墩上放一对楔子板并调整其水平度控制在0.5 mm以内,在楔子板上放置同等厚度(0.5 mm)的铜皮以保护顶盖抗磨面。将组装成整体的顶盖吊放筒体内侧的钢支墩上,吊放的过程中调整顶盖的方位及中心,使顶盖上的操作杆通孔与筒阀上的接力器提升杆孔基本同心,顶盖吊装就位后精调顶盖水平使其控制在0.20 mm以内,同时安装筒阀提升螺杆,精调顶盖与筒阀的同心度,同心度应控制在0.50 mm以内。

5 筒阀接力器安装

顶盖筒阀套装完成后,进行筒阀接力器的安装,将筒阀接力器运输至现场后,在油压6.3 MPa下进行密封渗漏试验、串油试验,接力器应动作灵活、不发卡,缸体间的漏油量不超过0.04 L/min,过程中测量接力器行程,偏差应在1 mm以内,试验结束后拆除接力器垫环密封。

用磨光机将顶盖上平面安装垫环的位置清理干净,将试验合格的接力器逐个吊放在顶盖上,缓慢将筒阀接力器逐个与筒体连接,初步预紧超级螺母,采用挂钢琴线的方法测量活塞杆的垂直度,垂直度应控制在0.10 mm/m,否则应拆下接力器垫环,根据垂直度数据对接力器垫环进行修磨。修磨量计算如图3所示。

已知垫环半径D,活塞杆垂直度A,活塞杆长度M,计算修磨量X,采用相似三角形原理:A/M=X/D→X=A×D/M,计算出X后,根据计算值拆下垫环进行修磨,修磨时用刀口尺对平面度检查,用外径千分尺测量修磨量,修磨完成后重复安装步骤,同时用0.02 mm塞尺检查筒体与提升杆垫环处无间隙,再次测量接力器活塞杆垂直度,垂直度满足设计要求,将接力器垫环点焊固定。

图3 修磨量计算图

拆除接力器超级螺栓,进行接力器垫环焊接,焊接时才用分段、对称、退步的焊接工艺,先焊接外侧,再焊接内侧,焊接过程中用百分表成90°方向对焊接变形进行监测,使焊接变形有利于接力器提升杆垂直度更优的方向进行,焊接完成后将焊缝打磨光滑,进行表面PT探伤和煤油渗漏试验,确保焊缝无渗漏。

然后将接力器拆除,检查垫环平面度,必要时可进行修磨,平面度检查合格后,安装垫环密封,重复接力器安装步骤,将接力器把紧在垫环上,采用挂钢琴线的方法再次测量接力器提升杆垂直度,垂直度应控制在0.10 mm以内,垂直度满足要求后按图安装超级螺栓、超级螺母,并用力矩扳手拧紧,再次检查接力器提升杆垂直度。各项指标满足要求后,接入压泵进行动作试验,动作过程中对其同步性进行监测,升降均匀度应控制在5 mm以内,整个过程筒阀接力器应动作灵活、不发卡。

结束后按照图纸要求依次焊接各个窗口封堵板,并将焊缝打磨光滑进行UT和PT检测。

6 筒阀导轨安装焊接

采用挂钢琴线的方法测量筒体外表面12个导向条垂直度,垂直度应控制在0.10 mm以内。同时测量座环固定导叶垂直度,导水机构预装前对固定导叶导向条的平面度和垂直度进行初步修磨。导水机构预装时,顶盖中心方位及同心度确定后,测量筒体外侧青铜导向条与座环固定导叶的间隙,测量时筒体均匀起落3次,测量3次,取其平均值作为最终的间隙值,并根据该值计算出各导向条的厚度,导向条焊接完成后筒体与固定导叶之间的间隙为1.0~1.2 mm。

将加工后的导向条按照固定导叶编号做出相应的标记,安装时按图将座环固定导叶尾部进行气割打磨处理,导水机构预装完成后,用自制的楔子工具将加工合格的导向条按照编号安装在对应的固定导叶上,用0.03 mm检查固定导叶与导向条之间的间隙,不得通过,然后将导向条点焊固定,焊角为5 mm,每个焊点长度不小于10 mm,两侧点焊间距控制在300 mm左右,点焊完成后拆除楔子工具。

导向条焊接时采用2个人对称、同步、分段、退步、窄道的焊接工艺,焊接完成后按导叶翼型打磨光滑过渡,并进行表面PT检测,采用挂钢琴线的方法测量导向条的垂直度,应控制在0.08 mm以内,用塞尺配合平尺检查导向条的平面度,对局部高低点进行修磨,导向条安装焊接及修磨过程中一定要将活动导叶端面保护好,避免铁屑等渣子掉入。导水机构正式安装时,顶盖安装就位并对称初步把紧部分把合螺栓,接入压泵将筒体缓慢分段下落,过程中安排专人测量筒体下落,同步性应控制在2 mm以内,分段测量座环导向条与筒体导向条之间的间隙值应在1.0~1.2 mm,必要时进行修磨,间隙检查满足要求后,把紧顶盖与座环把合螺栓进行筒阀油管路的安装,最后按照厂家设计图纸安装筒阀上、下密封。

7 筒阀动作试验

上述工作全部完成,同时筒形阀油管路安装完成,油压装置建压后,进行筒阀的无水调试试验,筒阀应整体动作灵活、不发卡,再次测量固定导叶导向条与筒体之间的间隙应满足厂家设计要求。

8 结束语

至2018年3月苗尾电站4台套350 MW水轮发电机组全部投产发电,圆筒阀安装调试各项质量指标均达到优良标准,随着国内高水头巨型水电站的不断开工建设,水轮机筒阀在水电站的运用优点将更加突出,这里认真总结了苗尾水电站筒形阀的安装工艺,其成功的工艺措施可对同类工程提供技术支持。