超声波振动时效在水工金属结构件中的运用

2018-10-08施秉亮陈忠敏

施秉亮,陈忠敏

(中国水利水电第十四工程局有限公司,云南 昆明650032)

0 前言

焊接残余应力是影响金属结构焊接件使用寿命的重要因素,为减少焊接残余应力,除了在焊接过程中选择合适的焊接工艺外,通常还可采取一系列方法来降低焊接残余应力。

目前常用的焊接残余应力消除方法有:自然时效、热处理时效、振动时效等,本文通过LXB供水工程的岔管焊后消应,首次将超声波振动时效运用到水工金属结构的残余应力处理中,取得了良好效果。

1 岔管技术参数

LXB供水工程岔管整体重222.72 t,长13 m、宽18.123 m、高8.2 m,岔管主要由14个部件组成,具体见图1。

图1 岔管体型示意图

如图所示:1.主管;2.焊柱;3.左腰梁;4.左支管;5.左弯管;6.左 U 梁;7.中支管 1;8.中支管 2;9.右U 梁;10.右弯管;11.右支管;12.右腰梁;13.腰梁翼缘补强板;14.U梁翼缘补强板。

岔管消应要求:岔管焊后残余应力消除率≥50%,消应后残余应力不得大于材料屈服强度的50%。

岔管主管、支管、弯管的材料为σ=30 mm的Q345C钢板,焊柱的材料为 Φ600~1 200 mm的Q345C-Z25圆钢,腰梁和U梁的材料为σ=120 mm的Q345C-Z25钢板,腰梁和U梁的翼缘补强板为σ=60 mm的Q345C-Z25钢板。

2 消应方案选择

自然时效由于周期长、占地面积大、效率低、不适合快速的市场经济等缺点基本已不被采用。

热处理时效存在费用高、能耗大、环境污染大、周期也比较长、不符合环保减排要求,并且由于本工程岔管体型大、重量大的特点,不适合本工程采用。

振动时效具有环保、节能、快速、灵活、不受工件尺寸和场地限制,时效过程中不产生氧化皮和时效变形的优点,现在使用比较普遍。但普通振动时效只能达到30%的应力消除率,不符合本工程的要求。

超声波振动时效应力消除率达80%以上,比目前消除应力效果最好的热处理时效还要好,而且具有振动时效的优点,能够达到本工程的要求,因此选择超声波振动时效作为本工程的消应方式。

3 超声波振动时效的原理和技术特点

3.1 超声波振动时效的原理

超声波振动时效的原理就是利用大功率设备推动冲击工具以2 000 Hz以上的频率冲击金属物体表面,由于冲击工具的高频、高效和聚焦下的大能量,使金属表层产生较大的压缩塑性变形;同时超声波消应设备产生的能量波改变了原有的应力场,产生一定数值的压应力,使被冲击部位得以强化(图2)。

图2 超声波振动时效原理图

从调整超声振动频率入手,在共振状态下,用最小的振动能量,使工件产生最大的振幅,得到最大的动应力和动能量,从而使构件中的残余应力消除的更彻底。

3.2 超声波振动时效的技术特点

(1)由于其能量聚焦性好、密度大,所以可使被其作用下的材料原子中的电子层增厚,激活能增加,从而减少原子间的结合力,使材料的塑性能大幅度提高,但在超声波振动去掉后材料又恢复原来的机械性能;

(2)在超声波振动的作用下极易使材料内部的歪曲晶格恢复平衡或产生压缩式变形,从而达到消除残余应力和预置压应力的目的。

4 消应方案

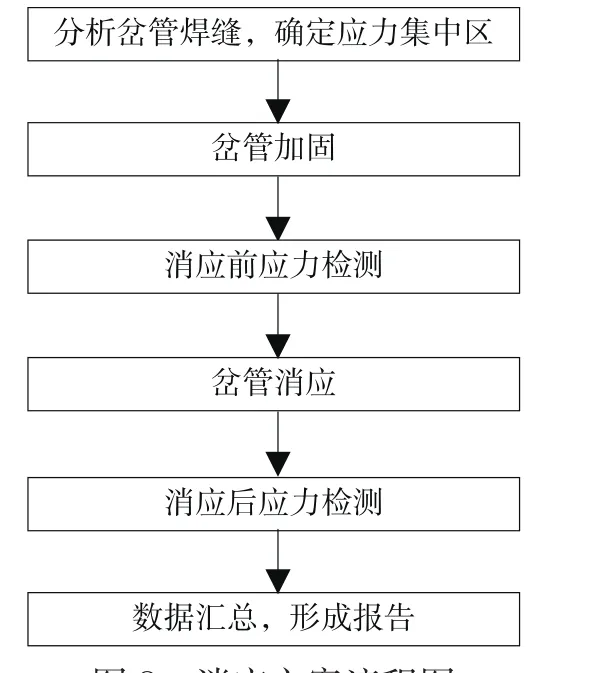

4.1 消应方案流程步骤

流程步骤见图3。

4.2 消应工件分析

本次要消应处理的岔管为大型焊接构件,体积大、重量大、焊缝多且分布复杂,特别是焊柱处集中了主管、支管、腰梁、U梁及其翼缘补强板的焊缝,由于焊接板材的厚度大、双面施焊,焊接工艺复杂,残余应力难以控制。并且由于岔管消应时已在安装地点就位,消应时应对岔管进行加固,避免在消应中使岔管产生位移,从而影响安装。

图3 消应方案流程图

4.3 加固处理

利用预埋25号工字钢和槽钢对岔管进行加固,加固的强度为向上支撑力,主要加固部位为岔管主管、支管、弯管及腰梁和U梁,保证在消应过程中岔管不生产位移。

4.4 消应设备

(1)全功能高能在线测试与调节的振动时效系统1台;

(2)超声波频谱振动消除应力系统1台;(3)超声波焊接应力消除设备2台;(4)盲孔法残余应力检测仪1台;(5)振动参数在线测试与监控系统10台。

4.5 消应前残余应力检测

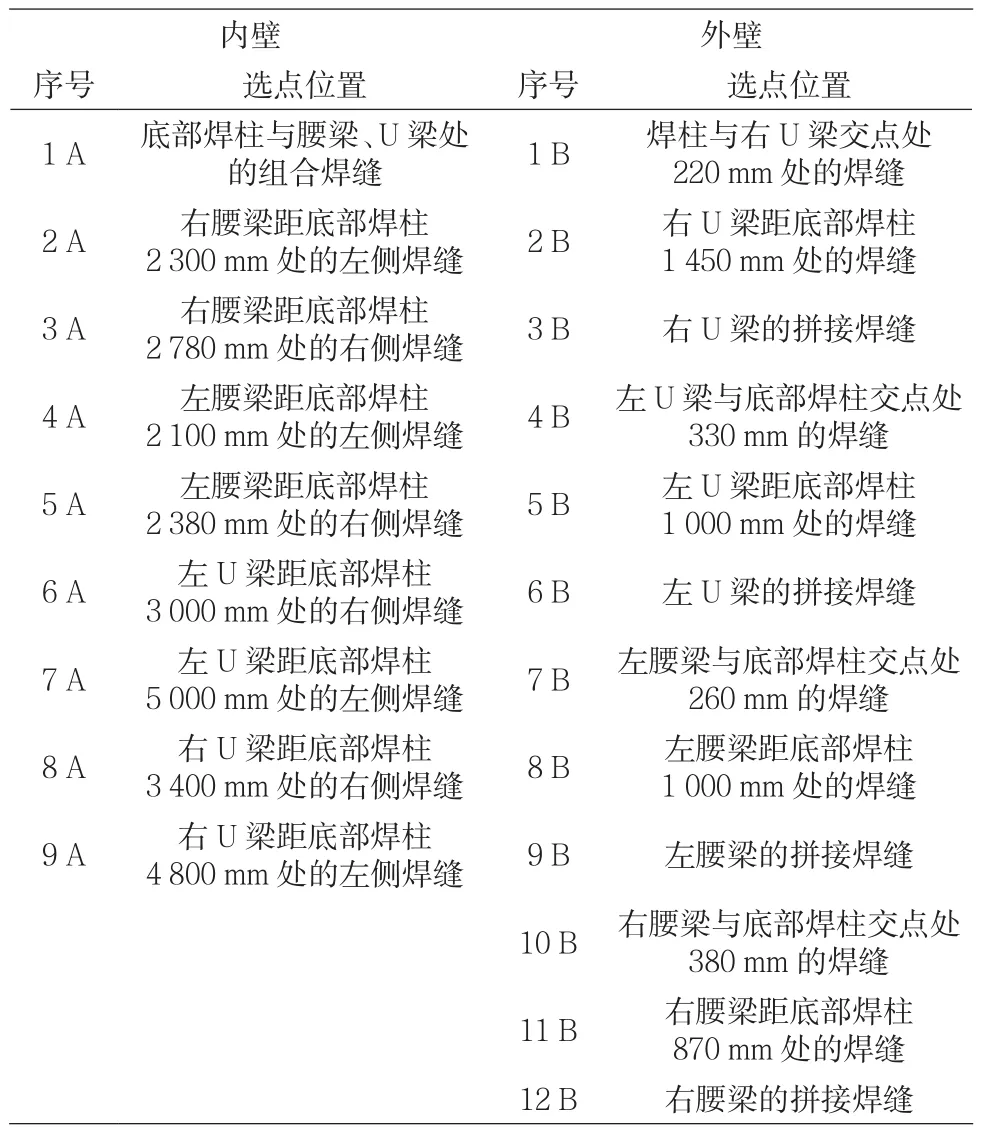

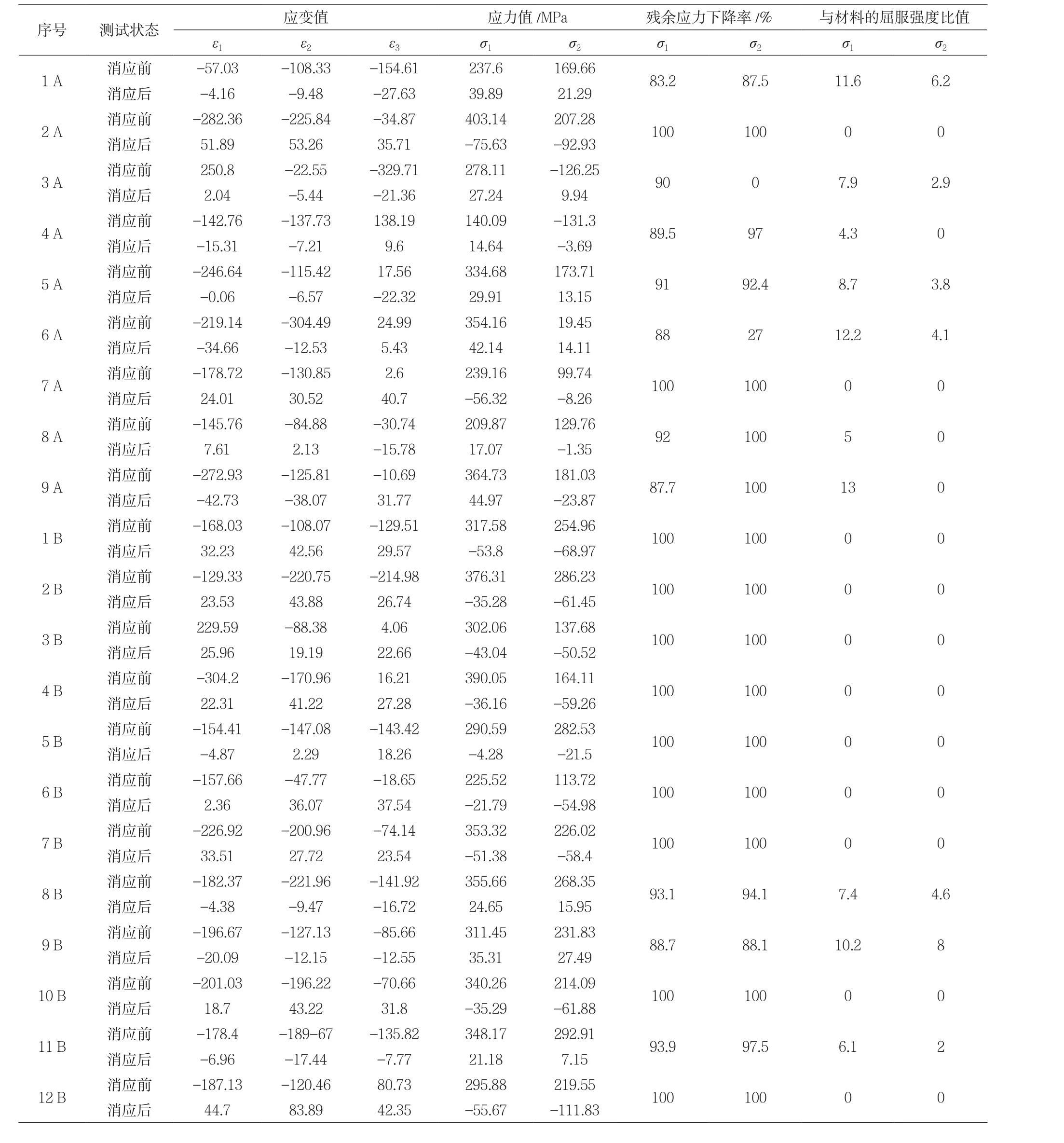

岔管消应前,选取内壁9个点和外壁12个点作为残余应力检测点,具体见表1(消应前的检测数值见表 2)。

应力检测采用HK21 A型应力检测仪对上述点进行检测,检测方法和步骤按照盲孔法进行。

选用专用应变花,每个应变花包含3个应变计,按 0°、45°、90°分布,钻孔直径 1.5 mm,深度 2 mm。

4.6 消应顺序的确定

通过消应前的焊接残余应力检测,掌握应力的大小和方向,校对应力分析的可靠性,同时作为消应后的应力对比基础。

对应力集中的焊柱处,遵循从应力较小部位往应力高的部位进行消除,避免应力大幅消除造成的应力开裂事故。

表1 残余应力检测点

(1)首先对焊柱的焊缝及热影响区进行消应,上、下两个焊柱同时进行消应,焊柱消应方向从焊柱端部往岔管主体方向移动。

(2)对腰梁、U梁的拼接焊缝及热影响区进行消应,消应方向从焊缝中间往两端移动。

(3)对腰梁、U梁与管体的外壁组合焊缝及热影响区进行消应,消应方向由腰部往两端移动。

(4)对腰梁、U梁与管体的内壁组合焊缝及热影响区进行消应,消应方向由腰部往两端移动。

(5)对焊柱内壁腰梁、U梁的组合焊缝进行消应,消应方向由腰部往两端移动。

4.7 超声波消应参数的选择

通过对消应前焊接残余应力的分析,残余应力较大的部位分别位于 2A、5A、6A、2B、4B、7B、8B 处(其中2B处达到403.14 MPa),应力较大部分基本集中在焊柱处,因此焊柱处焊缝消应需要采用较大的输入能量以达到消除应力的要求。根据残余应力分布,消应参数选取如下:

(1)电压:220 V 。

(2)电流:2.2~2.8 A 。

(3)冲击工具:扁平式(焊柱处的焊缝采用三针式)。

(4)消应速度:焊柱处的焊缝消应速度为50 mm/min,腰梁、U梁的拼接焊缝消应速度为50~100 mm/min,腰梁、U梁与管体的组合焊缝消应速度为 100~150 mm/min。

(5)消应方法:往复式消应。

4.8 整体振动消应

焊缝消应完成后,对岔管整体进行振动消应,进一步降低焊接残余应力:

(1)在岔管的底部及侧面的10个位置布置振动传感器,以实时检测岔管在振动处理过程中实时的振动参数,防止发生岔管位移超差,甚至是事故,同时保证整体振动消应的效果;

(2)将激振器分别夹在腰梁和U梁上,对岔管进行整体振动消除应力;

(3)将激振器的激振力设置为最大值的10%左右,对工件进行扫频处理,并分析岔管的各个共振频率,选择较为合适的频率,在实时振动状态下逐渐加大激振力使岔管的振动加速度达到合理值,确定出最优化的频率组合;

(4)在最优频率组合下,在各个频率及用对应的激振力对岔管进行整体振动处理。

4.9 消应后应力检测

消应完成后,距离消应前选点15 mm外,同样利用盲孔法进行检测。

4.10 测试结果和数据对比

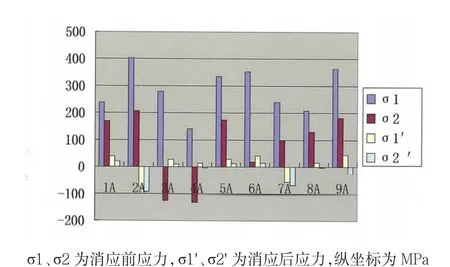

见图 4、5、表 2。

图4 内壁消应前后应力柱状图

图5 外壁消应前后应力柱状图

表2 消应前后数据对比

5 结论

通过对消应前后残余应力的数值对比:

岔管内壁残余应力的平均消除率为84.7%,消应后残余应力与屈服强度的平均比值为3.7%;岔管外壁残余应力的平均消除率为98.14%,消应后残余应力与屈服强度的平均比值为1.7%;岔管总体残余应力的平均消除率为91.4%,消应后残余应力与屈服强度的比值为2.7%。

采用超声波振动时效方法,岔管残余应力消除效果明显,达到了消应要求,并且部分测试点从消应前的拉应力变为压应力,可大大提高岔管的使用寿命。