大型压力钢管加劲环安装技术改进

2018-10-08石营

石 营

(中国水利水电第十四工程局有限公司,云南 昆明650032)

1 背景介绍

在国内大中型水电站压力钢管制作过程中,因为尺寸限制,长途运输非常困难,压力钢管只能在施工现场项目点制作,由于大中型水电站压力钢管尺寸过大,钢管通常由2到3个瓦块拼接而成,在钢管卷制过程中,钢板两端大约有150 cm的直边卷板机无法卷到,瓦块拼接后圆度受到一定的影响,再加上瓦块拼接及焊接变形对钢管造成的尺寸误差,给加劲环安装造成了很大的困难,这是传统大型压力钢管制作过程中普遍存在的问题。

2 传统工艺

加劲环安装局部间隙要求不得大于3 mm,传统工艺中加劲环与钢管组装,是用“U”型附件点焊在钢管壁上,用铁锤锤击楔子板使加劲环压向钢管,使间隙在0~3 mm范围之内,再将加劲环点焊在钢管上。大型钢管加劲环每圈大约由10块或10块以上弧度板拼焊而成,以笔者参与过的项目长河坝水电站金属结构制安工程,其压力钢管加劲环就由14块弧形板拼接而成,由此可见传统方法每个弧形板需要两个“U”型附件点焊在钢管壁上,十几个弧形板多次在钢管上点焊,给钢管本体带来了多处损伤,组装完成后去除“U”型附件,需要对钢管点焊处进行补焊并打磨,此种方法不紧耗费人力物力较多,而且组装进度缓慢。

3 设计改进及优化

针对以上长期存在的技术难题,本文笔者结合长河坝水电站压力钢管及加劲环设计参数及施工现场常用设备及材料,设计制作了一种结构简单、实用有效的加劲环与压力钢管拼装工具,可在不损伤母材的条件下使加劲环贴紧管壁,在加劲环点焊完成后可快速拆除循环利用,在满足工艺质量的同时,大大减少了拼装工人的工作量,缩短工期,节约成本,成功应用于长河坝水电站大型压力钢管安装技术之中,产生较好的经济效益和社会效益。

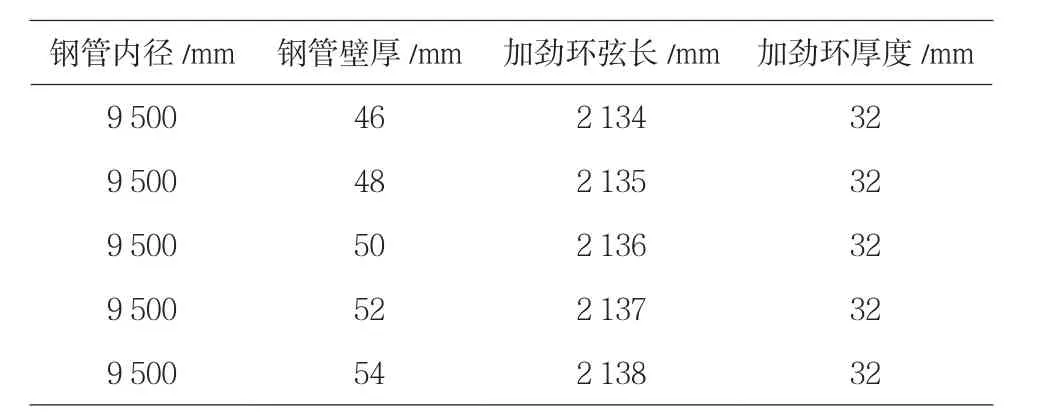

表1 长河坝水电站压力钢管设计尺寸参数表

现将自制加劲环专用工具制作使用技术简要介绍如下:

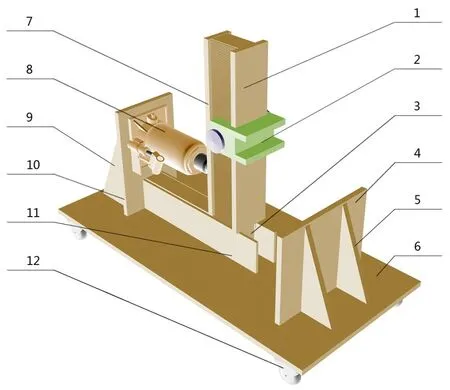

该专用工具包括一块焊接钢板基础座板(座板下有4个轮子,方便移动),一块“L”型高强钢板,加劲环定位滑块(两侧配有顶丝),动力系统采用液压千斤顶实现。其中滑块可在一定范围内调整位置,以适应加劲环安装位置要求。

图1 加劲环安装专用工具三维效果图

参照表1中实际尺寸参数,具体实施方案是:①加工一块”L”型高强钢板,钢板厚度为50 mm,“L”型一边两侧加工锯齿,前后各焊接一块100 mm宽的钢板组合成一垂直轨道;②在一块1 000×600 mm焊接2块竖直钢板做成一个滑道,将“L”型板放在滑道内,滑道边缘处焊接一块钢板用以固定液压千斤顶,千斤顶根据实际需要选用32 t;③将事先制作好的加劲环固定装置套在轨道上,滑块前面有2块钢板,钢板间距比加劲环厚度稍大,可以将加劲环卡进2块钢板间,上下滑动到加劲环安装位置后用顶丝将滑块固定;④用液压千斤顶做动力即可将加劲环与钢管压紧,将加劲环点焊在钢管上,完成安装。

图2 加劲环安装专用工具应用效果图

4 专用工具的使用方法

先把加劲环放在安装高度附近,把加劲环固定滑块卡在加劲环上之后,调节到加劲环安装位置,利用两侧顶丝把滑块固定,将伸入钢管内部的部分用卡板卡住(卡板带有一定弧度,弧度与钢管弧度基本一致,既可以增加接触面积,又不对钢管内壁造成损坏),用液压千斤顶缓缓向前将加劲环压向钢管,然后将加劲环点焊在钢管上,将安装装置撤出,进行下一组加劲环安装,也可以两组装置同时使用,效果更佳。

5 取得成效

长河坝钢管制造厂设计制造产量220 t/月,通过采用新技术,改进施工工艺,减少了焊接、切除和打磨等工序,大大减少了工作量,工期缩短,成本节约,压力钢管制造生产率显著提高,月产量达到450 t左右,最高记录突破700 t,受到业主的好评,社会效益显著。

6 结语

加劲环作为大型压力钢管的一部分,是保证压力钢管强度的重要部件,本文通过对其安装技术的改进及专用工具的使用经验的分享,力求为后续同类型工程施工提供帮助。