两河口电站尾水肘管安装施工技术

2018-10-08陈忠敏施秉亮

陈忠敏,施秉亮

(中国水利水电第十四工程局有限公司,云南 昆明650032)

1 引言

两河口水电站为一等大(1)型水电工程,位于四川省甘孜州雅江县境内的雅砻江干流上。

两河口水电站为雅砻江中、下游的“龙头”水库,是雅砻江干流中游规划建设的7座梯级电站中装机规模最大的水电站,也是目前我国藏区开工建设综合规模最大的水电站工程。电站装机容量300万kW,多年平均年发电量为110.0亿kW·h。发电厂房为地下式,厂内安装6台水轮发电机,在水轮机流道末端布置有弯肘形尾水肘管,水流由圆口导入,长口导出[1],最低底板高程2 570.7 m。

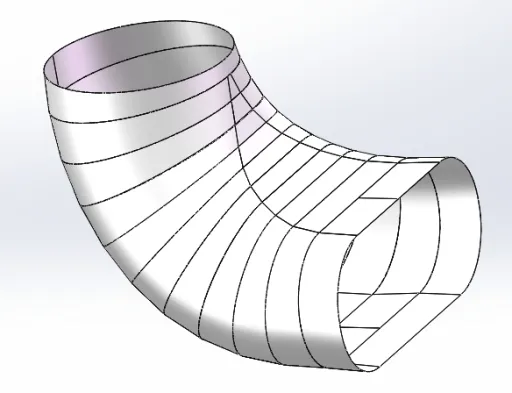

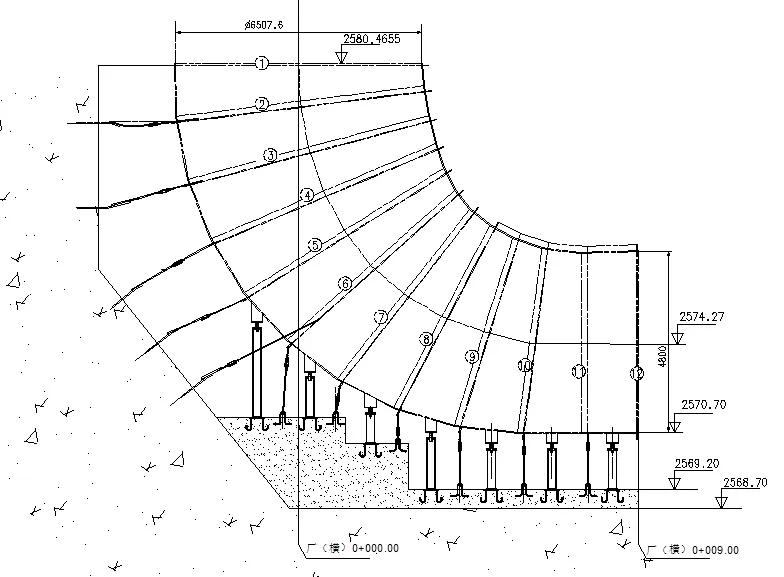

尾水肘管进水口断面为半径3.254 m的圆形,出水口断面为高4.8 m、宽11.132 m的扁圆形。高度(从肘管进水口端平面至底部最低点)为9.766 mm,长度(机组中心线至肘管出水口断面)9 m。肘管由11个管节组成,里衬材料Q235B,厚度25 mm。肘管单台套重量87.1 t,6台套总重量共计522.6 t。示意图见图1所示。

图1 尾水肘管示意图

2 工艺流程

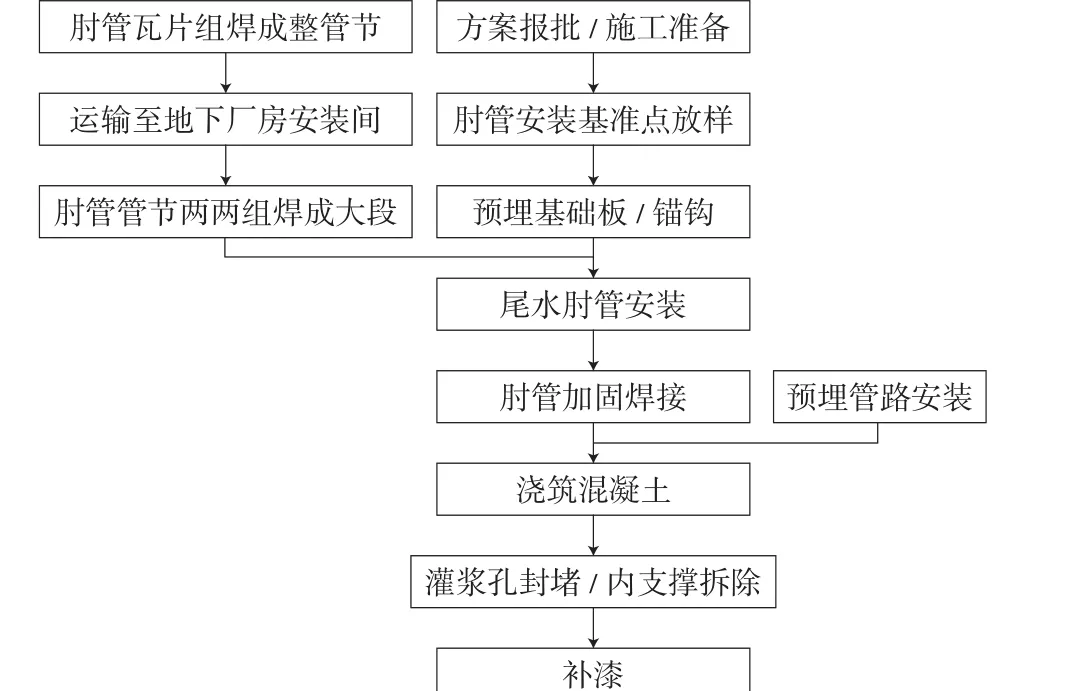

肘管由机组厂家制作成瓦片交货至工地现场,安装工艺流程如图2所示。

图2 尾水肘管安装工艺流程

3 肘管瓦片拼装组焊

3.1 肘管单节装焊

在工地金属结构加工厂进行拼装,拼装后焊接纵缝。为了满足运输及安装现场起吊条件要求[2],焊接内支撑对肘管进行加固,保证肘管在2期混凝土浇筑时不发生变形。

3.2 相邻两节摞装

对相邻管节进行两两预拼装,在拼装和检验过程中,严格控制肘管2节拼装后的倾斜值、环缝错牙等项检测尺寸,2节摞装完成后,尾水肘管在两两预装状态下进行出厂验收[3]。

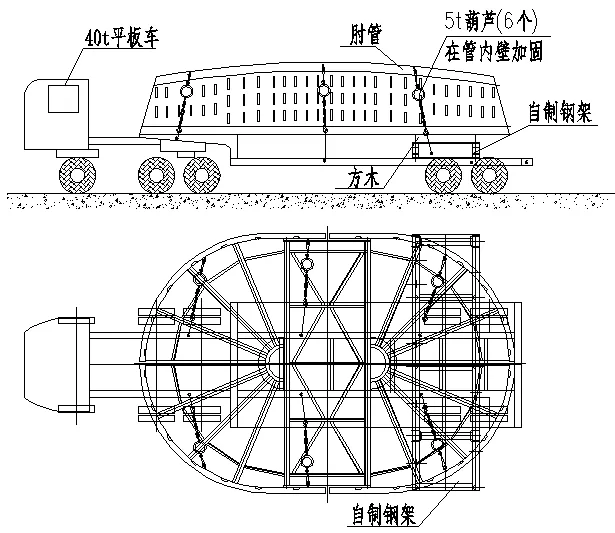

4 肘管运输

用40 t平板拖车运输,采用6个5 t链子葫芦进行加固,因肘管管节外形尺寸较大,须自制一个长形钢架摆放在拖车尾部,以方便肘管管节的加固和安全运输,肘管管节的运输和加固方式如图3所示。

图3 尾水肘管运输加固示意图

5 肘管安装施工准备

肘管安装前,必须完成以下工作:

(1)肘管垫板、拉锚、混凝土墩等施工完毕并经验收合格。

(2)厂房施工桥机已具备全行程运行条件。

(3)根据地基图、肘管装配图以及做好的控制网点放出第11节出口位置的桩号及尾水肘管中心线,再根据控制网点在2 570.7 m高程平台位置的基础垫板上,测量出安装调整用的高程控制点。

(4)在机坑上游侧布置施工电源和施工设备。

6 肘管大段组焊与吊装

6.1 组段

在安装间将相邻2个管节摞装,底部管口用水准仪调平,组焊成1个大段,环缝无损检测合格后,整体吊入基坑安装就位。

6.2 整体吊装

吊装单元最重节为11节与10节组成的大段,约重18 t,在肘管上适当位置焊接4个吊耳,利用主厂房桥机主副钩配合将肘管进行翻身。

肘管翻身完成后,将肘管起落2次,每次起吊高度不能超过500 mm,检查桥机主钩的制动情况,必要时进行调整。一切正常后,进行肘管的正式吊装。

7 肘管安装

7.1 定位节肘管安装

尾水肘管的安装,采用逆水流方向逐节顺序安装[4],定位节为最下游肘管大段,肘管尾端厂横坐标为0+9 m。根据土建开挖的断面尺寸,6号机尾水肘管上方开挖至厂横0+20 m,可利用80 t施工桥机一次性将定位段吊装就位;1号~5号机尾水肘管上方开挖至厂横0+6 m,不能利用80 t施工桥机一次性吊装就位,需在肘管安装位置底部铺设轨道,利用自制的铁靴加卷扬机将肘管牵引到安装位置,如图4所示,就位后采用支墩、拉环、拉紧器等进行永久加固。

图4 肘管定位节吊装示意图

定位节安装前,根据肘管地基图、肘管装配图以及做好的测量控制网点放出出口断面和进口断面的里程、桩号和尾水中心线。

定位节肘管吊装就位后,进行安装位置调整,将肘管正底部的-Y线基本对准事先测放好的尾水中心线,利用底部垫板上的楔子进行微调。调整出口断面的垂直度、中心高程、里程等参数满足设计要求,同时测量进口断面的尺寸情况,用全站仪检测肘管的各个空间尺寸、尾水中心和高程。

定位节安装尺寸控制允许偏差:肘管定位节的XY线与机组的XY线偏差不大于8 mm,其进出口中心偏差不大于8 mm,进出口中心高程偏差不超过0~15 mm,出口管口倾斜值不大于5 mm。

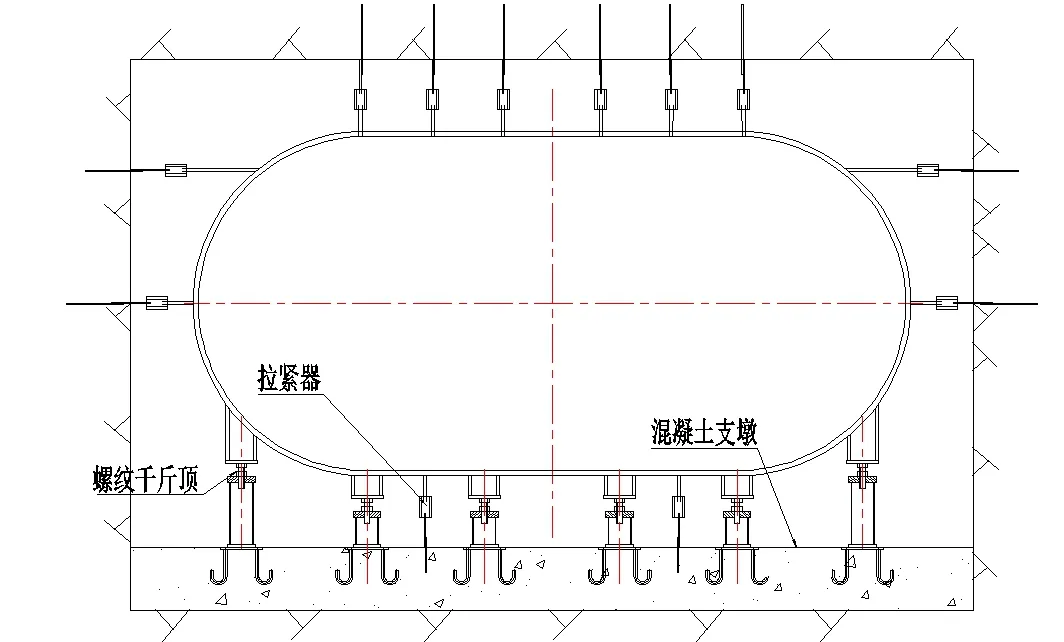

定位节的安装至关重要,对后续各节的安装定位具有重要意义,安装时必须充分利用混凝土支墩、拉环、拉紧器、千斤顶、链子葫芦等调整好出口断面的高程中心及水平。同时,以定位节进口高程为基准,考虑环缝全部焊接后的收缩量及混凝土浇筑后的上浮量等因素,在安装时应精调定位节的各个参数,定位节肘管加固示意图如图5所示。

图5 定位节示意图

7.2 其他肘管管节安装

采用同样的施工方法依次安装第9节至第1节的各个肘管管节,每安装一段均用全站仪测量和控制各项尺寸。环缝对接时,对焊接收缩量进行统筹考虑。

肘管第1节上管口为水平管口,其中心与机组中心重合,该节将作为锥管安装的中心、高程、水平的控制基准节,安装时考虑焊接收缩量及设计要求的锥管安装切割量和混凝土的上浮量。

尾水肘管组焊成整体后加固示意图如图6所示。

7.3 肘管焊接与无损检测

(1)焊接工艺

肘管焊接,既要保证焊缝焊接质量,又要控制焊接变形量在允许范围内。环缝的焊接采用同一控制线能量和焊道宽度、多层多道焊接的方法,并在焊接过程中严密监视焊接变形。

图6 肘管加固示意图

肘管安装环缝焊接采用气体保护焊焊接,也可采用焊条电弧焊进行焊接。

按设计图纸,环缝坡口为单边内V25°、钝边2 mm型式。焊接时先进行内壁焊缝的焊接,内壁焊接后用碳弧气刨在外壁清根并打磨干净,直至露出金属光泽后进行外壁焊缝的焊接,焊接时,严禁在母材上引弧和熄弧,定位焊的引弧和熄弧在坡口内进行,各层的焊接接头错开30~50 mm。焊接完成后对焊缝表面进行全面检查,合格后清除焊瘤、飞溅,将过流面焊缝打磨光滑。

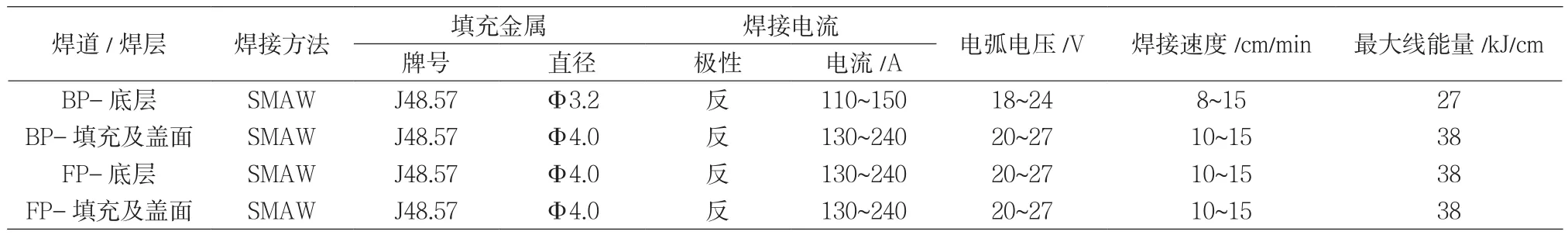

根据合格的焊接工艺评定报告制定焊接工艺指导书,CO2气体保护焊及焊条电弧焊焊接主要参数见表1及表2。

表1 CO2气体保护焊焊接主要工艺参数

表2 焊条电弧焊焊接主要工艺参数

(2)焊接变形控制措施

肘管环缝焊接时,采取以下措施控制焊接变形:

1)肘管内外支撑须加固牢靠,杜绝虚焊与漏焊等情况。相邻管口错边处采用压码、斜楔等调整;环缝间隙采用把合块与连接螺栓调整,待定位焊加固完成后才能拆除。

2)相邻管节环缝组拼时,严格控制节间间隙,大于4 mm以上的局部间隙应先进行单边补焊处理后再进行整条环缝整体焊接。

3)正式焊接前,对环缝进行定位焊加固,定位焊长度50~80 mm,间距400 mm,焊缝厚度8 mm。

4)采用多层多道的焊接方法,每层焊缝厚度<6 mm,每层焊道宽度<10 mm;焊接参数严格按焊接工艺指导书执行,控制焊接最大线能量及层间温度。

5)在满足进度的情况下,尽量减少同时施焊人员的数量,采用同一线能量对称、分段、退步、同时焊接。

(3)焊接缺欠处理

在目视检查(VT)及无损检测(NDT)时发现的所有不允许的焊缝缺欠,均应清除、补焊、返修和重新检验。

1)焊缝表面外观缺欠

焊缝表面存在的外观缺欠(如飞溅、焊瘤等),直接采用砂轮去除焊接缺欠。

2)一般的焊接缺欠

一般的焊接缺欠,如焊脚尺寸不足、咬边深度超标、凹陷等,直接采用焊接方法进行修补,修补后的焊缝打磨至与原焊缝圆滑过渡并大体一致。

3)严重的焊接缺欠

对于影响焊接内部质量的缺欠,如密集气孔、表面裂纹等,则需要采用砂轮或碳弧气刨清除缺欠后方能进行焊接修补。

返修人员须根据探伤人员的记录或现场焊缝缺欠标记将缺欠清除干净,刨槽长度根据标定缺欠的长度尺寸,至少向缺欠二端各延长20 mm,焊缝缺欠清除后,必须将坡口内的铁屑、熔渣及灰尘等清除干净才允许补焊。

焊接时,严格控制焊接规范及层间温度,防止焊道过热以致造成返修部位焊缝机械性能下降。尽量采用小规范的多层多道焊接。

返修后的焊缝,按原工艺进行目视检查(VT)及无损检测(NDT)。

(4)无损检测

所有环缝须清根焊透,肘管里衬环缝按三级焊缝进行检测,做着色(PT)检测,按ASME-Ⅷ卷第一分册附录8相关要求执行。

7.4 混凝土浇筑监视、灌浆孔封堵及防腐

(1)肘管安装质量经验收合格后,移交土建进行肘管混凝土浇筑,浇筑过程中采用千分表随时监测肘管的变形。

(2)混凝土浇筑完成且灌浆后,按设计要求封堵和焊接灌浆孔,割除内支撑,内支撑割除时,尽量避免损伤母材,切除后管壁上的残留痕迹和焊疤应磨平,并检查确认无裂纹。

(3)对肘管进行防腐补漆处理。

8 施工难点及解决方法

两河口电站水轮机尾水肘管安装施工中存在以下难点:

(1)肘管外形尺寸大,最大外形尺寸11.931 mm×5.6 mm×1.527 m,运输、吊装及就位难度大。

(2)肘管体型复杂,其形体为90°转角渐变的弯肘形,截面为复杂曲面体,空间角度不易掌握,安装难度大。

针对以上问题,采取以下解决方法:

(1)肘管运输前,按肘管最大管节体型制作模型,并全程模拟肘管运输,对于不满足要求的道路提前做好障碍清除、规划平整等工作。肘管定位节为下游侧的最末管节,肘管吊装设备采用厂房施工桥机,根据土建具体开挖情况制定安装方案,即6号机一次吊装就位,5号~1号机利用自制的铁靴工装加卷扬机将肘管牵引到安装位置就位。

(2)尾水肘管安装过程中,通过三维模型及科学的理论计算,将抽象的空间角度控制数据转换为直观的距离控制数据;根据计算数据,使用全站仪建立一条肘管出口及进口断面的控制线,与其他控制线一起构成一个特殊的测量控制网。

9 结语

两河口电站工程规模大,地域条件复杂,工程建设具有极大的挑战性和技术复杂性,是西部水电开发、促进社会经济发展的战略性工程。尾水肘管是电站水轮机的重要埋设部件,由于结构复杂特殊,是该工程建设的关注重点之一,施工项目部秉承“创新进取追求卓越”的理念,结合工程特点,优化施工方案,着重解决施工难点,严格控制施工质量,高效优质完成电站“高水平达标投产”总体目标。