温拌橡胶沥青混合料的施工技术及性能研究

2018-10-08熊辉

熊 辉

(贵州省交通建设工程质量监督局,贵州 贵阳 550081)

0 引 言

温拌技术能降低沥青混合料的生产和施工温度,不但能适应较低温度的施工环境,而且施工污染相对较少,同时节约施工资源;因此随着温拌技术的推广和应用,温拌剂及其温拌沥青混合料的路用性能得到愈来愈多的关注和研究[1-3]。相关研究表明,温拌技术可以使混合料的施工温度下降20℃~40℃,温度的降低意味着能耗的减少,同时高温导致的施工污染也可以得到抑制。通常条件下,沥青混合料的生产拌合温度是根据施工规范中提出的黏温曲线进行确定[4-7]。但是,业内研究人员指出,对于温拌沥青混合料,这种基于等黏度原则确定的施工拌合温度适用性并不理想[8]。目前,在道路工程施工过程中,不少单位往往根据原材料厂家提供的生产条件来推断温拌混合料的生产拌合温度以及压实施工温度。然而,不同生产厂家的温拌剂性能存在差异,不同的温拌剂对沥青混合料施工温度和路用性能产生的影响不一样,产生的节能减排效应也不尽相同[9-10]。

本文采用Sasobit、Aspha-min、Evotherm三种温拌剂制备温拌橡胶沥青混合料,对比等黏原则法和目标空隙率法研究温拌橡胶沥青混合料的施工温度,通过与热拌橡胶沥青混合料进行对比,研究掺入温拌剂后混合料的路用性能以及节能减排效益。

1 试验材料

1.1 原材料

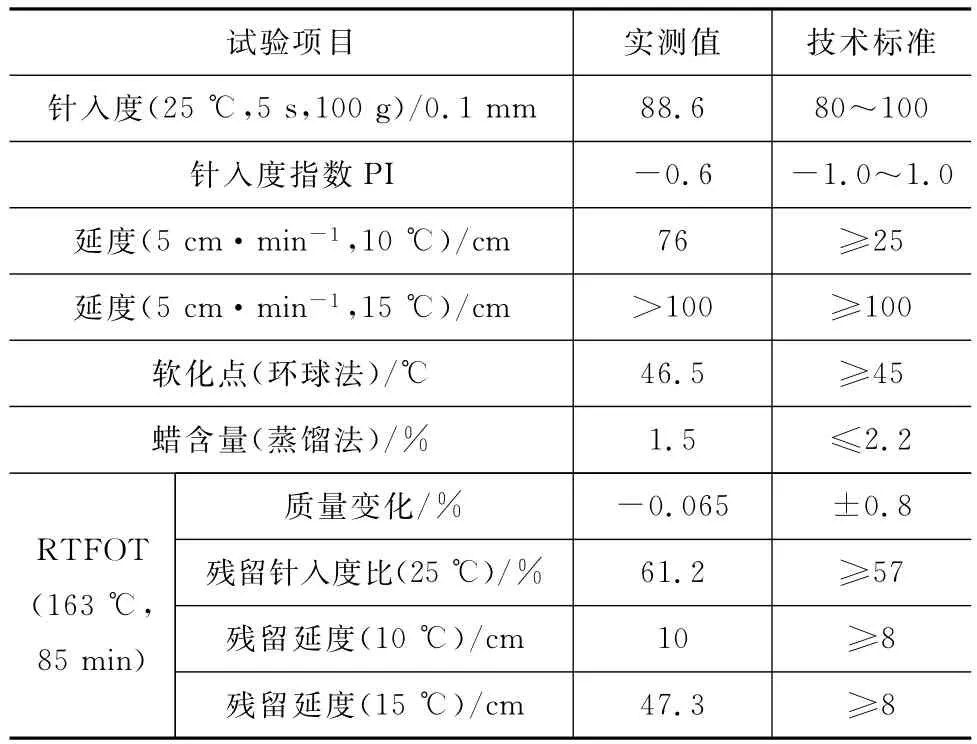

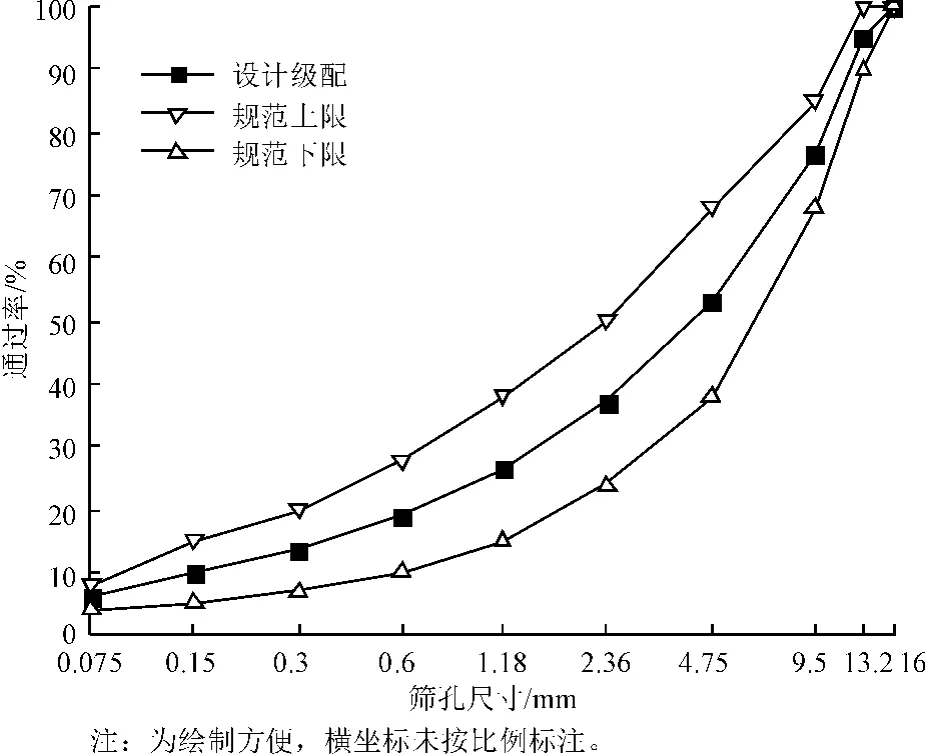

试验采用基本性能指标如表1所示的壳牌90#基质沥青,橡胶粉采用技术指标如表2所示的60目斜胎胶粉。温拌剂分别采用Sasol Wax公司生产的Sasobit、Eurovia公司生产的 Aspha-min、Mead-Westvac公司生产的Evotherm。矿质集料均为石灰岩集料,矿粉使用石灰岩矿粉。

表1 基质沥青技术指标

表2 橡胶粉技术指标

1.2 改性沥青的制备

本文采用湿法制备橡胶沥青,将22%(橡胶粉占基质沥青的质量百分比)的60目橡胶粉掺入基质沥青中,在180℃的条件下高速(2 500r·min-1)剪切60min,搅拌制得的橡胶沥青直接用于拌合混合料以及制备温拌橡胶沥青。在制备好的橡胶沥青中加入一定量的Sasobit温拌剂,在同样的剪切条件下搅拌反应5~10min,得到温拌橡胶沥青,用以确定施工温度的研究,并拌制混合料,研究其路用性能。

采用干法制备Asp-温拌橡胶沥青混合料,先将集料拌合90s,然后均匀散布0.3%的Aspha-min温拌剂,拌合90s,最后依次加入橡胶沥青和矿粉,制成Asp-温拌橡胶沥青混合料。对于Ev-温拌橡胶沥青混合料,先将拌合90s的集料归拢在拌锅一侧,在另一侧加入橡胶沥青,同时将Evotherm温拌剂按照1∶19的比例倒在橡胶沥青上,立刻拌合制备成Ev-温拌橡胶沥青混合料。

2 施工温度的确定

2.1 基于黏温曲线确定施工温度

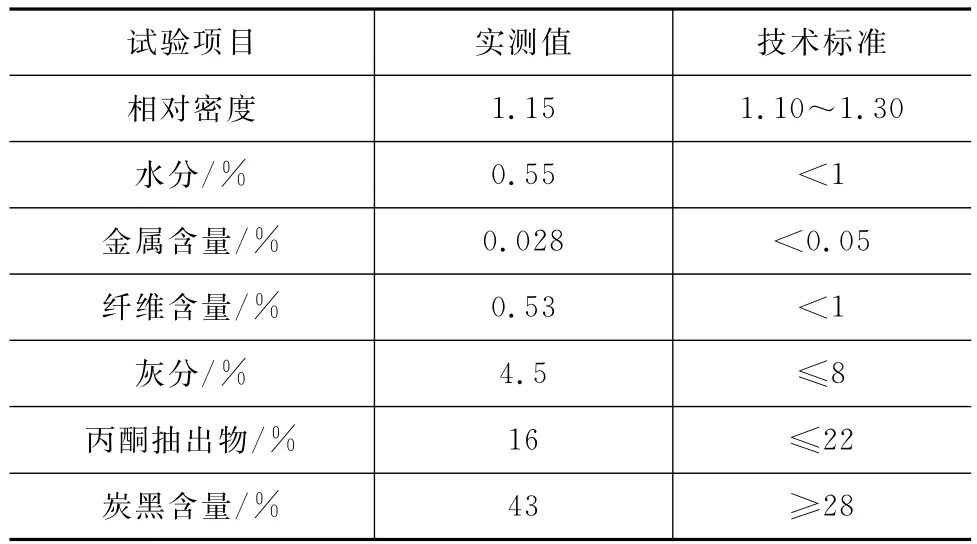

通过Brookfield旋转黏度测试仪来测定橡胶沥青以及Sasobit温拌橡胶沥青的黏度,结果如图1所示。由图1可以看出,温度升高,胶结料的黏度明显下降。各试验温度下,随着Sasobit掺量的增加,胶结料黏度逐渐下降;但是当Sasobit掺量超过3%,黏度下降的趋势逐渐变缓。图2所示的降黏比是指同样试验温度下,不同掺量的胶结料黏度下降值与橡胶沥青黏度的比值。由图2可以明显看出,当Sasobit掺量在3%~4%时,降黏比达到最大值,随着Sasobit掺量继续增加,降黏比出现略微下降。

图3给出了不同Sasobit掺量下的黏温曲线。假定各胶结料的拌合以及压实温度满足规范规定的黏度值,由此可确定各胶结料的拌合及压实温度。由图3可以看出,基于等黏原则,达到规定黏度时的拌合及压实温度基本均超过200℃。可见,基于黏温曲线确定的施工温度偏差较大,实际施工时不可取。

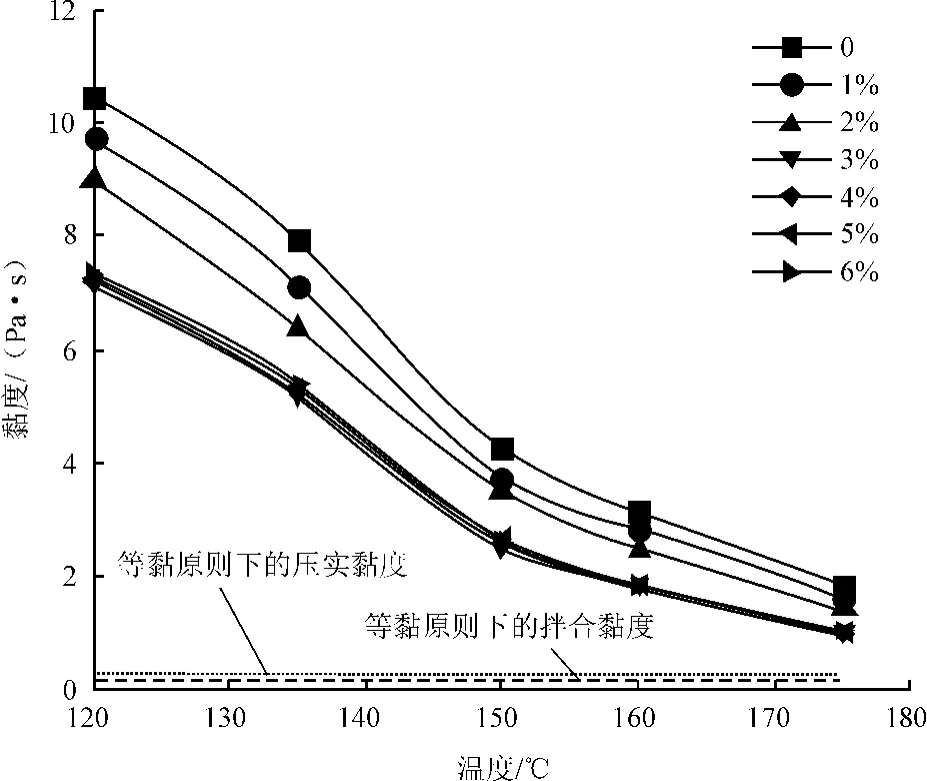

2.2 基于目标空隙率确定施工温度

沥青路面路用性能的好坏与其压实施工的效果关系密切,空隙率是沥青路面压实是否达到要求的评价指标,基于该指标来确定混合料的施工温度是合理的[11-12]。根据施工控制的目标空隙率4%,采用马歇尔击实成型AC-13混合料试件,混合料级配如图4所示。

图2 不同Sasobit掺量的降黏比

图3 不同Sasobit掺量胶结料的黏温曲线

图4 AC-13混合料级配曲线

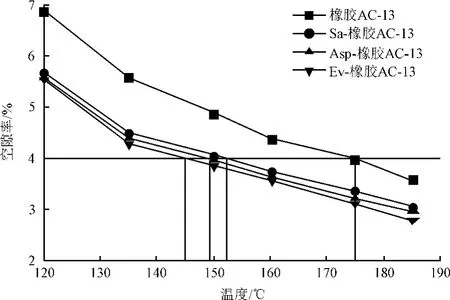

在最佳沥青用量下成型橡胶沥青AC-13和Sasobit温拌橡胶沥青AC-13、Aspha-min温拌橡胶沥青AC-13和Evotherm温拌橡胶沥青AC-13,成型温度分别为120℃、135℃、150℃、160℃、175℃、185℃。根据前面的研究,Sasobit掺量选择3.5%,分别测量不同压实温度下成型试件的空隙率,结果如图5所示。可以看出,不同掺量的混合料的空隙率均随着压实温度的升高而逐渐减小。达到目标空隙率(4%)时,橡胶沥青混合料的压实温度为175℃,掺加3.5%Sasobit温拌剂的混合料的压实温度为152℃,Sasobit温拌剂的加入使橡胶沥青混合料的压实温度降低了23℃。

图5 混合料试件空隙率与压实温度的关系

对比2种方法,基于黏温曲线来确定Sasobit温拌沥青混合料的施工温度偏颇较大,而基于目标空隙率确定的施工温度有显著下降,确实反映出了温拌技术的效果。这是由于:在超过100℃的条件下,Sasobit熔于橡胶沥青中,对集料颗粒之间的接触具有良好的润滑效应,因此有利于混合料的拌合以及压实,相对而言降低了混合料的施工温度。

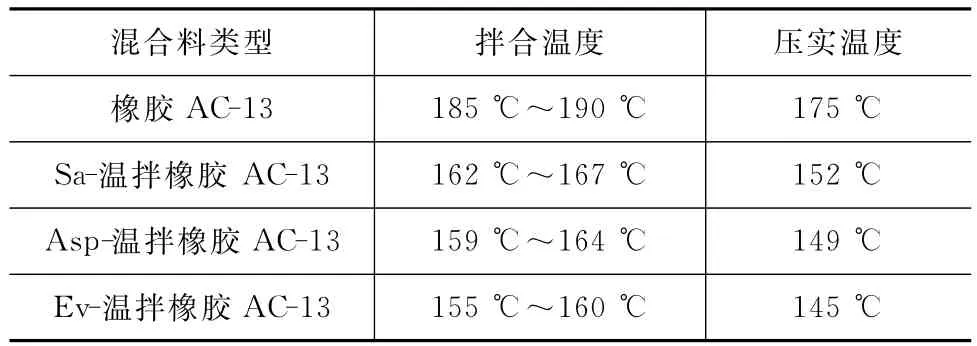

掺加Aspha-min温拌剂的混合料的压实温度为149℃,与橡胶沥青混合料的压实温度相比降低了26℃;掺加Evotherm温拌剂的混合料的压实温度为145℃,与橡胶沥青混合料的压实温度相比降低了30℃。一般混合料的拌合温度高于压实温度10℃~15℃,因此各混合料的施工温度如表3所示。

表3 各混合料的施工温度

3 路用性能评价

根据表3确定的施工温度在实验室内成型混合料试件,基于热拌橡胶沥青混合料的路用性能,通过车辙试验、低温弯曲试验、真空饱水马歇尔试验分别对混合料的高温性能、低温性能以及水稳定性能进行分析。

3.1 高温性能评价

橡胶沥青混合料和3种温拌橡胶沥青混合料的车辙试验结果如表4所示。

表4 车辙试验结果

由表4可知,Sasobit和Evotherm温拌剂的加入使橡胶沥青混合料的动稳定度得以提升,Sasobit温拌橡胶沥青混合料的动稳定度最大,表现出较好的高温性能。这是由于:温拌剂加入后混合料的温度下降,使沥青混合料的老化情况相对得到弱化,同时温拌剂增加了沥青胶结料与矿质集料的颗粒摩擦,混合料的黏聚力以及内摩擦角增大,进而提升了混合料的抗剪切能力。而Aspha-min温拌剂的加入使得混合料的动稳定度略有下降,对其高温性能有一定程度的不利影响。

3.2 低温性能评价

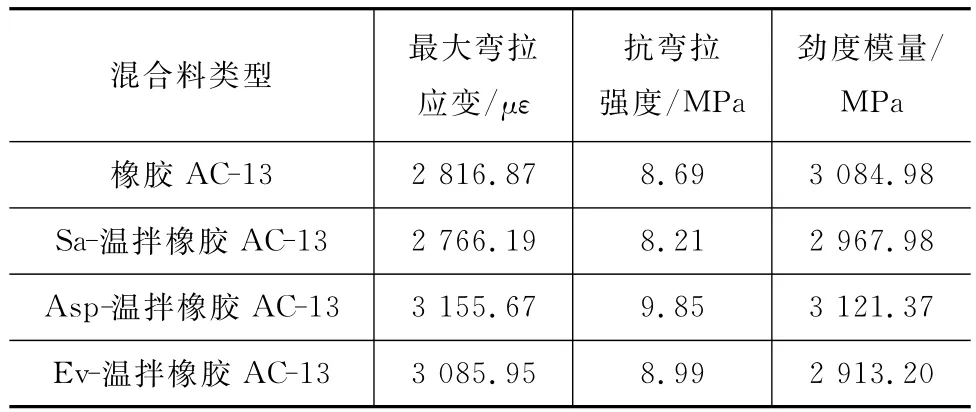

橡胶沥青混合料和3种温拌橡胶沥青混合料的低温弯曲试验结果如表5所示。

表5 低温弯曲试验结果

以规范推荐的最大弯拉应变为评价指标来评价几种温拌混合料的低温性能。由表5可以看出,加入Aspha-min和Evotherm温拌剂后,橡胶沥青混合料的低温性能得以提升,尤其是加入Aspha-min温拌剂后,混合料的最大弯拉应变值最大,低温性能相对最好。而加入Sasobit温拌剂后,混合料的最大弯拉应变要低于热拌橡胶沥青混合料,说明Sasobit温拌剂的加入对混合料的低温性能产生了负面影响。这是因为Sasobit温拌剂降低了橡胶沥青的延度,进而使混合料的低温性能下降、低温抗裂能力减弱。

3.3 水稳定性能评价

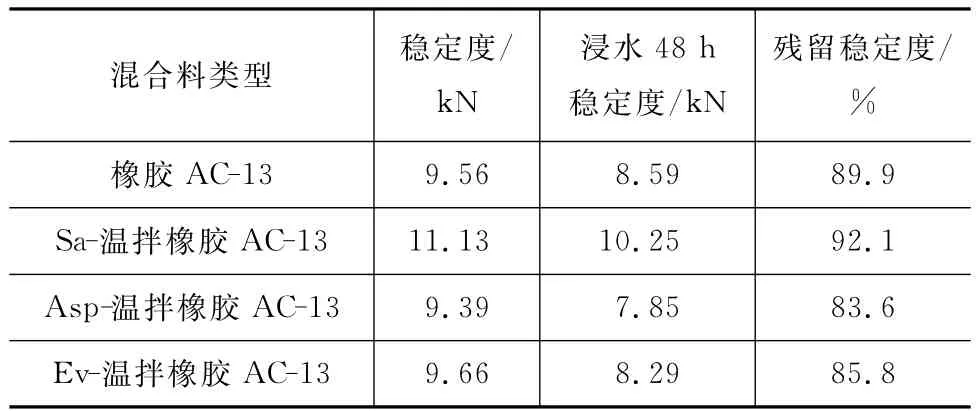

橡胶沥青混合料和3种温拌橡胶沥青混合料的真空饱水马歇尔试验结果如表6所示。

表6 真空饱水马歇尔试验结果

试验过程中各混合料都没有出现明显的剥落现象,均表现出一定的抗水损害性能。加入Sasobit温拌剂后,橡胶沥青混合料的抗水损害能力进一步得到提升。这是由于:Sasobit温拌剂可以使胶结料与集料颗粒之间的黏附力进一步加强,在水分进入混合料内部后,减弱其对沥青黏附性能的影响,强化混合料的抗剥落能力,提升混合料的水稳定性能。但是,Aspha-min和Evotherm温拌剂的加入相对削弱了橡胶沥青混合料的抗水损害性能,残留稳定度值下降。

4 节能减排效益分析

4.1节能效益分析

温拌技术由于使混合料的拌合及压实温度有一定幅度的下降,从而降低了供给生产温度而产生的能耗,同时减少了热拌技术引起的沥青烟等有害污染物的大量排放。通过式(1)可计算出各混合料在生产过程中由于温度降低所节约的能耗。

式中:Q为节约能耗(J·kg-1);C为物质的比热容(J·(kg·℃)-1);M 为混合料质量,本文均按单位质量1kg取值;ΔT为相比热拌橡胶沥青混合料生产温度所降低的温度(℃)。

本文采用的液态沥青的比热容为1 340J·(kg·℃)-1,矿质集料的比热容为920J·(kg·℃)-1,根据混合料配比计算混合料的比热容。进一步,1t重油产生的能量大约为42.5×106J,根据计算得到的节约能耗值可推算生产过程中节约的燃油,结果见表7。

表7 生产1t温拌橡胶沥青混合料的节能效益

由表7可知,3种温拌剂都不同程度地节约了生产能耗,其中Evotherm温拌剂的节能效益最大,相比热拌橡胶沥青混合料,每吨Ev-温拌橡胶混合料可节约能耗29 390kJ,节约燃油0.691kg,Aspha-min温拌剂次之,Sasobit温拌剂的节能效果相对最小。

4.2 减排效益分析

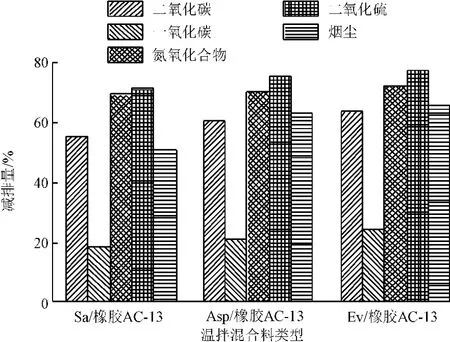

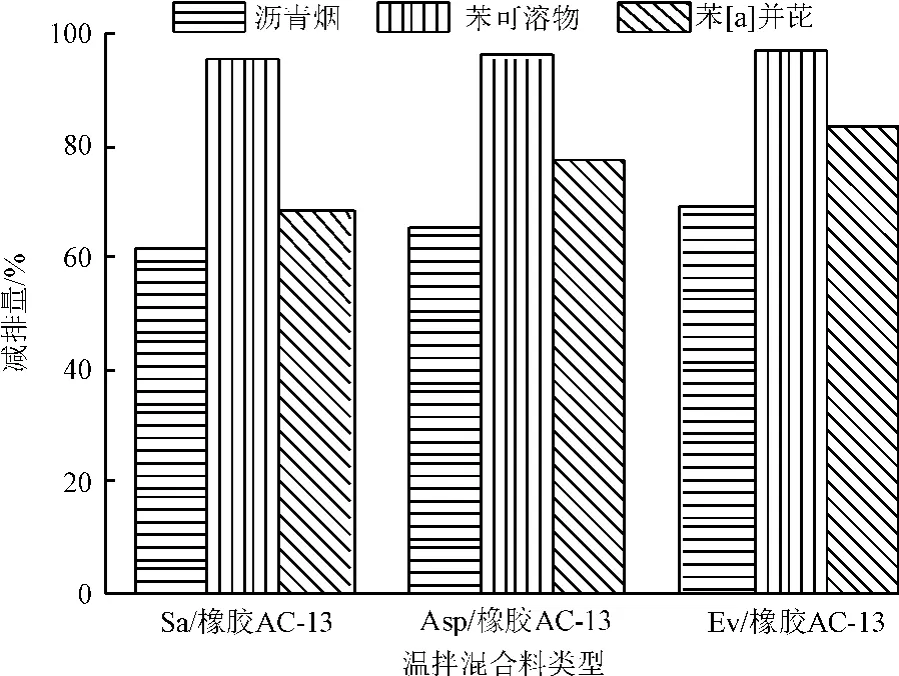

橡胶沥青混合料由于生产和压实温度较高,在生产和施工过程中往往排放出大量对施工人员以及环境有害的物质,本文对混合料拌合站以及施工现场的空气质量进行检测,对比橡胶沥青混合料以及3种温拌橡胶沥青混合料在生产及施工过程中有害物质的排放,基于热拌橡胶沥青混合料计算了温拌剂的掺加对有害物质排放的抑制效果,结果如图6、7所示。

从图6、7可以发现,在生产过程中,相比热拌橡胶沥青混合料,3种温拌剂的添加均可减少二氧化碳排放量50%以上,降低一氧化碳排放量20%左右,减少氮氧化合物和二氧化硫的排放量70%左右,有效降低了生产过程中产生的烟尘浓度,尤其是加入Evotherm温拌剂后,烟尘浓度降低一半以上。在施工过程中,温拌剂的掺加可降低沥青烟浓度60%以上,减少95%的苯可溶物排放量,降低苯 [a]并芘浓度约70%左右。无论在生产过程还是施工过程中,Evotherm温拌剂的减排效果均好于另外两者,Sasobit温拌剂的减排效果相对较差,这一结果与温拌剂对热拌橡胶沥青混合料的降温幅度有关,采用降温幅度较大的温拌剂制备的混合料在生产和施工过程中产生的有害物质相对较少。

图6 生产过程中的减排效益

图7 施工过程中的减排效益

5 结 语

(1)基于Sa-温拌橡胶沥青混合料,对比等黏原则法和目标空隙率法确定的生产和施工温度后,认为通过控制混合料目标空隙率得到的压实温度比较符合实际,并确定Sasobit温拌剂的适宜掺量为3.5%。3种温拌剂的掺加在不同程度上降低了橡胶沥青混合料的生产温度,Evotherm温拌剂的降温幅度最大,其次是Aspha-min,Sasobit温拌剂的降温幅度相对较小。

(2)三种温拌剂制得的温拌沥青混合料的路用性能基本都满足规范要求,Sasobit温拌剂的掺加能有效改善混合料的高温性能及水稳定性能,但降低了低温抗裂性能。Aspha-min温拌剂有助于改善橡胶沥青混合料的低温性能,但对高温性能和水稳定性能不利。

(3)添加3种温拌剂生产的温拌橡胶沥青混合料均在生产和施工过程中具有节能减排效益。其中,Evotherm温拌剂的节能减排效益最好。