水性环氧树脂乳化沥青黏层材料的层间性能

2018-10-08赵宝俊刘梦梅

杨 忠,赵宝俊,刘梦梅,潘 俊

(1.陕西省交通建设集团公司,陕西 西安 710075;2.长安大学 特殊地区公路工程教育部重点实验室,陕西 西安 710064;3.中铁二院贵阳勘察设计研究院有限责任公司,贵州 贵阳 550002)

0 引 言

无论是旧路加铺改造还是桥面铺装,黏层材料的性能都是决定道路耐久性的最重要影响因素之一[1-5]。黏层材料主要是快裂或中裂乳化沥青、改性乳化沥青,也可采用快裂或中裂液体沥青[6-11],但后者由于制作成本高、施工环境恶劣、效率低,在工程中已较少使用。乳化沥青具有常温施工、无毒无味、成本低等优点[12-13],相比于普通乳化沥青,改性乳化沥青的力学性能、高低温性能、耐疲劳性和水稳定性等能够得到改善[14-16]。因此,改性乳化沥青常用作桥梁铺装和道路工程的黏结材料。

水性环氧树脂具有优良的黏结性,在黏结剂、复合材料、涂层等方面应用广泛[17]。将具有高黏性能的水性环氧树脂按一定比例掺入到普通乳化沥青中可制备水性环氧树脂乳化沥青黏层材料[18-19]。本文模拟工程中道路加铺改造和桥面铺装的层间受力情况,进行不同环氧树脂掺量、不同试验温度和不同的层间接触纹理情况下的剪切和拉拔试验,以评价水性环氧树脂改性乳化沥青的黏结性能。

1 原材料

采用埃索90#道路石油沥青作为乳化沥青的基质沥青。实验室自制的乳化剂性能指标如表1所示。pH调节剂和稳定剂分别选用盐酸和聚乙烯醇(PVA)。基质乳化沥青的技术性质及规范要求如表2所示。

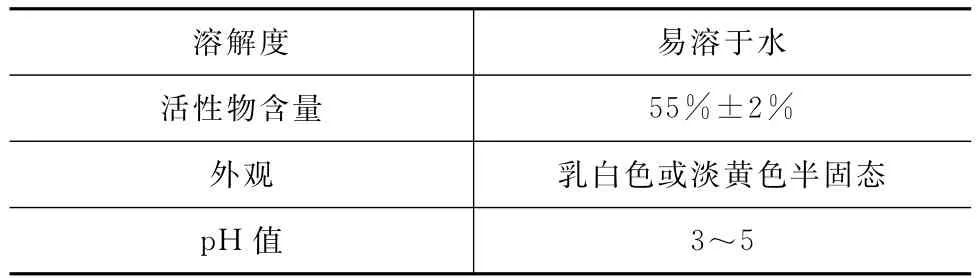

表1 乳化剂的性能指标

表2 基质乳化沥青的技术性质

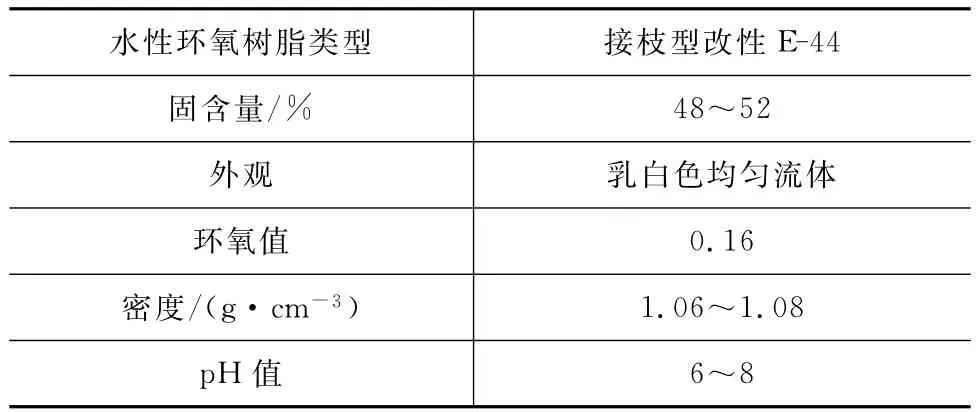

本研究所使用的水性环氧树脂技术指标如表3所示。为互补聚酰胺类和多乙烯多胺类固化剂的优缺点,配制了固化时间适宜、不易挥发且刺激性气味较小的常温水性环氧树脂固化剂,掺量为25%。

2 试验方案

2.1 黏层材料的制备

制备基质乳化沥青时,先将基质沥青加热到140℃~150℃,使其处于流动状态;同时,准备温度为80℃的热水,通过添加盐酸控制水溶液的pH值为2~3;然后将1.2%乳化剂掺入到溶液中,并充分搅拌,使乳化剂均匀地分散在水溶液中形成乳化液;将乳化液缓慢地倒入已预热的乳化机中,进行30s搅拌,随后缓慢加入基质沥青,搅拌4min制得基质乳化沥青,水油比为6∶4。

表3 水性环氧树脂的技术性质

2.2 试件的制备

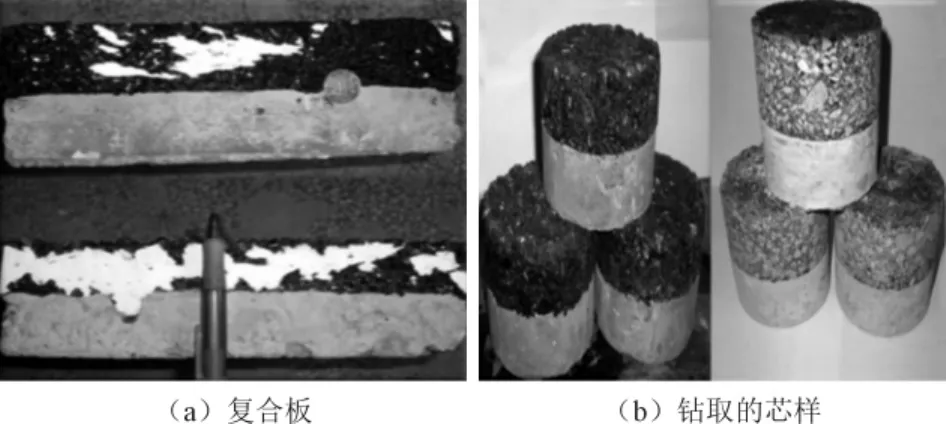

试验中,成型“5cm水泥混凝土板(表面拉毛)、黏层材料、5cm AC-10沥青混合料”和“5cm水泥混凝土板(表面光滑)、黏层材料、2cm UTFL-13沥青功能层”2种复合板(图1),分别模拟新建道路和磨光旧路面改造的层间情况[20-21]。经过反复试验,黏层材料的最佳用量选为1.0kg·m-2。其中,水性环氧树脂乳化沥青中环氧树脂的掺量分别为0、10%、20%、30%和40%;同时,设置了改性乳化沥青对照试验组。改性乳化沥青为4%的SBS改性剂对阳离子乳化沥青进行改性所得。混合料摊铺完成后,对板件进行14次往返碾压,之后在室温下养护3d再钻取芯样,芯样直径为9.5cm。

图1 试件的制备

2.3 剪切试验

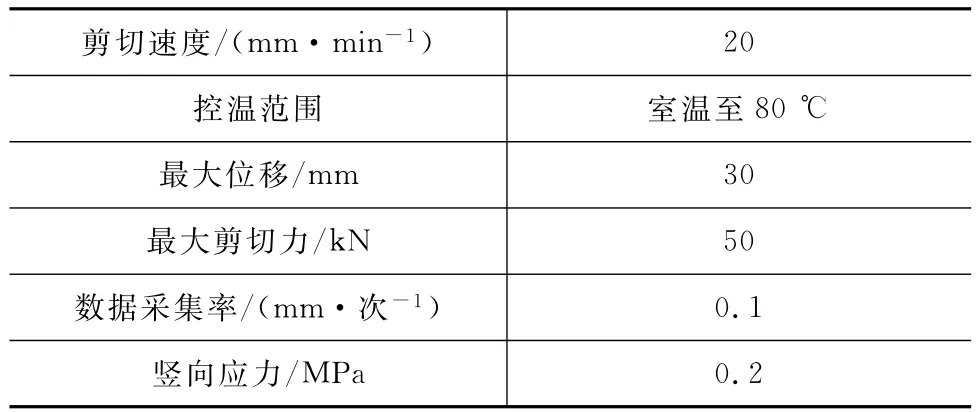

剪切试验选用长安大学新型路面研究所自主研发的HS-SSⅠ型直剪仪,其技术指标如表4所示。以抗剪强度和剪切极值位移分别作为黏层材料横向黏结性能和塑性性能的评价指标。抗剪强度越大,说明材料的横向黏结性能越好;剪切极值位移越大,说明材料的横向塑性性能越好,不易发生脆性破坏。

表4 HS-SSⅠ型直剪仪的技术指标

2.4 拉拔试验

拉拔试验选用长安大学公路学院自主研发的LGZ-1型拉拔仪来进行,拉拔速率为5mm·min-1。以抗拉强度和拉拔极值位移分别作为黏层材料竖向黏结性能和塑性性能的评价指标。与剪切试验的评价指标相似,抗拉强度越大,说明材料的竖向黏结性能越好;拉拔极值位移越大,说明材料的竖向塑性性能越好。

3 室内试验结果及分析

3.1 层间光滑剪切试验

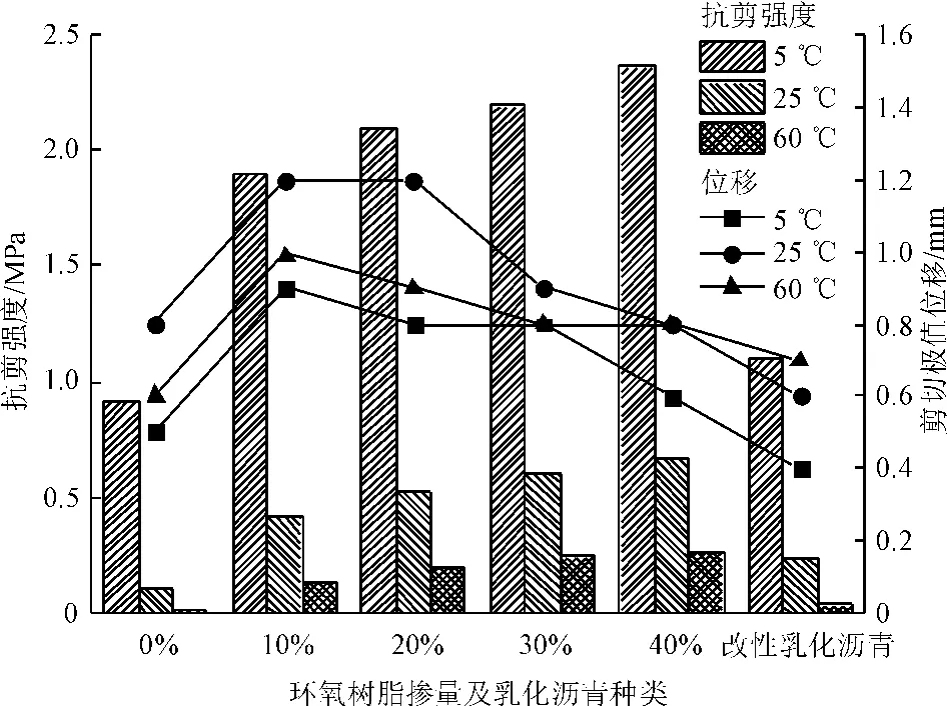

本文在光滑的水泥混凝土上加铺UTFL-13沥青功能层,模拟超薄沥青功能层加铺于旧水泥混凝土路表的情况。环氧树脂掺量分别选取10%、20%、30%、40%,在5℃、25℃和60℃的试验温度下进行剪切试验,并以普通乳化沥青和改性乳化沥青作为对照试验组。试验结果如图2所示。

图2 层间光滑时抗剪试验结果

由图2可得出以下几点结论。

(1)在试验温度范围内,水性环氧树脂乳化沥青的抗剪强度随水性环氧树脂掺量的增加而不断提高,且均大于普通乳化沥青和改性乳化沥青的抗剪强度。

(2)水性环氧树脂提高了黏层材料的剪切极值位移。虽然随着环氧树脂掺量的增加,剪切极值位移逐渐减小,但均大于普通乳化沥青和改性乳化沥青,说明水性环氧树脂能够改善层间材料的塑性性能,降低发生脆性破坏的概率,但掺量不宜过大。

(3)温度是抗剪强度的重要影响因素之一,抗剪强度随着温度的升高而急剧地减小。60℃条件下,虽然水性环氧树脂乳化沥青的抗剪强度大幅度下降,但相较于普通乳化沥青和改性乳化沥青,仍保持在较高水平(≥0.195MPa)。

综上所述,无论是在低温、常温还是高温条件下,水性环氧树脂都能显著地提高乳化沥青的抗剪强度和剪切极值位移,且试验掺量范围内,其抗剪性能均优于普通乳化沥青和改性乳化沥青。根据试验结果,推荐水性环氧树脂的掺量为10%~20%。

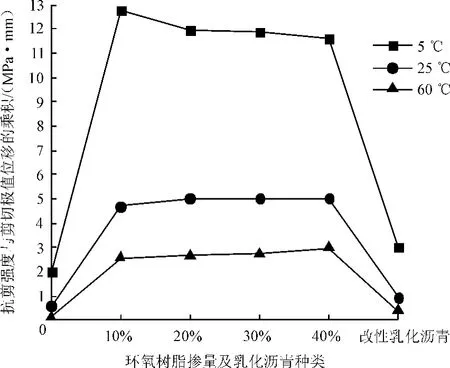

为研究水性环氧树脂对层间材料抗剪能力和塑性性能的综合作用,将抗剪强度与相应的剪切极值位移乘积作为黏层材料的黏韧性评价指标,如图3所示。

图3 层间光滑时抗剪试验抗剪强度与极值位移乘积结果

由图3可知,乳化沥青掺加水性环氧树脂后,抗剪强度与相应的剪切极值位移的乘积远大于普通乳化沥青和改性乳化沥青,说明水性环氧树脂乳化沥青具有高黏韧性。5℃时,随着水性环氧树脂掺量的增加,乘积表现出减小的趋势;而在25℃和60℃时,乘积起初显著增加,但当掺量达到20%后,乘积又趋于平稳。所以建议水性环氧树脂的掺量为10%~20%。

3.2 层间粗糙剪切试验

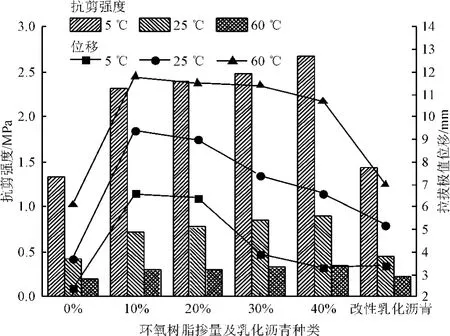

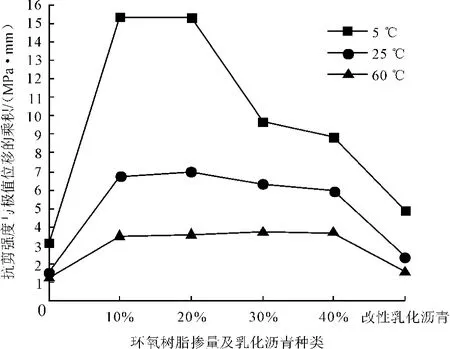

本研究在拉毛水泥混凝土表面加铺AC-10沥青混合料,用以模拟新建路面结构关系良好的情况,环氧树脂掺量和试验温度与层间光滑剪切试验一致,试验结果如图4、5所示。

图4 层间粗糙时抗剪试验结果

图5 层间粗糙时抗剪试验抗剪强度与极值位移乘积结果

由图4可知,层间粗糙剪切试验与层间光滑试验具有相似的结论。

(1)在低温、常温和高温状态下,水性环氧树脂乳化沥青的抗剪强度随水性环氧树脂掺量的增加而不断提高,且均大于普通乳化沥青和改性乳化沥青的抗剪强度。

(2)剪切极值位移随着环氧树脂掺量的增加而逐渐减小,但均大于普通乳化沥青和改性乳化沥青的位移。

(3)温度对抗剪强度的影响显著,抗剪强度随着温度的升高而减小;且随着温度升高,极值位移逐渐增大。

(4)与层间光滑试件的抗剪强度相比,相同试验条件下,层间粗糙的抗剪强度较大。因为在层间粗糙的情况下,抗剪强度不仅由水性环氧树脂乳化沥青的黏结力构成,还受层间摩阻与嵌挤作用的影响。

由图5可知,层间粗糙状态下的抗剪强度与极值位移的乘积和层间光滑时的规律基本一致。水性环氧树脂的两项乘积远大于普通乳化沥青和改性乳化沥青。5℃时,乘积随水性环氧树脂掺量的增加而减小;掺量在20%~30%时变化显著,20%掺量时乘积达到最大值。25℃和60℃时,当掺量达到10%后,乘积逐渐趋于平稳。

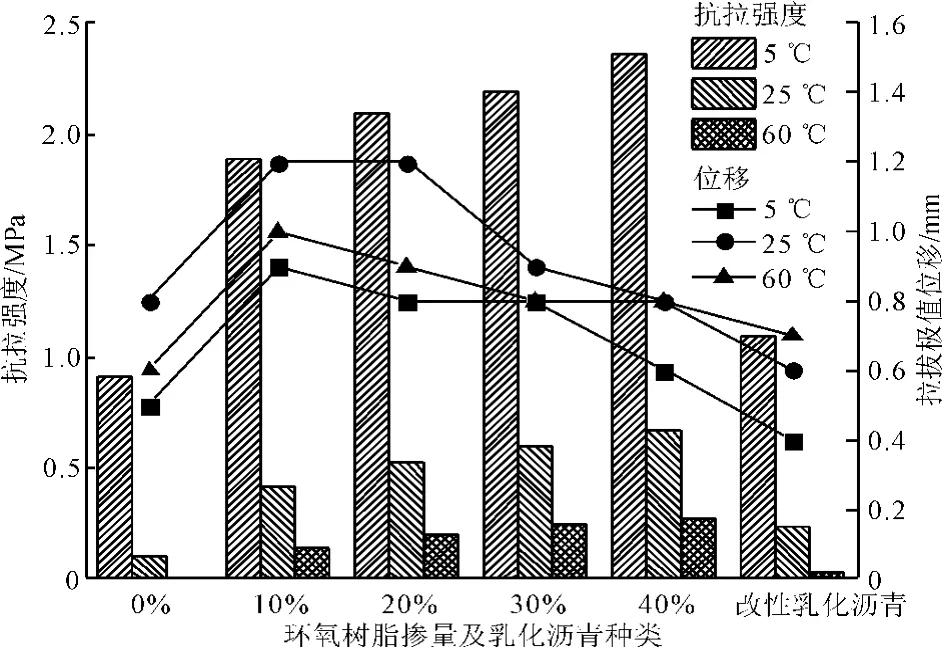

3.3 层间光滑拉拔试验

路面各结构层的差异变形和车辆荷载导致黏结层受力情况复杂。黏结层不仅受到水平方向的剪切力,还受竖直方向拉拔力的作用。剪切试验所得结果受到了层间摩阻力的影响,不能用来评价层间材料自身黏结性能,还需对黏层材料进行拉拔试验。试验中,环氧掺量和温度变量与层间光滑剪切试验一致,拉拔试验结果如图6所示。

图6 层间光滑时拉拔试验结果

由图6可以得到以下几点结论。

(1)黏层材料的抗拉强度随水性环氧树脂掺量的增大而逐渐提高。即水性环氧树脂的添加有效地改善了黏层材料的竖向黏结性能。

(2)拉拔极值位移随环氧树脂掺量的增大而逐渐减小,但均大于普通乳化沥青和改性乳化沥青,说明水性环氧树脂能够改善黏层材料的竖向塑性性能,但随水性环氧树脂掺量的增大改善效果逐渐减弱。因此,环氧树脂的掺量以10%~20%为宜。

(3)温度对水性环氧树脂乳化沥青抗拉强度的影响显著,抗拉强度随温度的升高而减小。

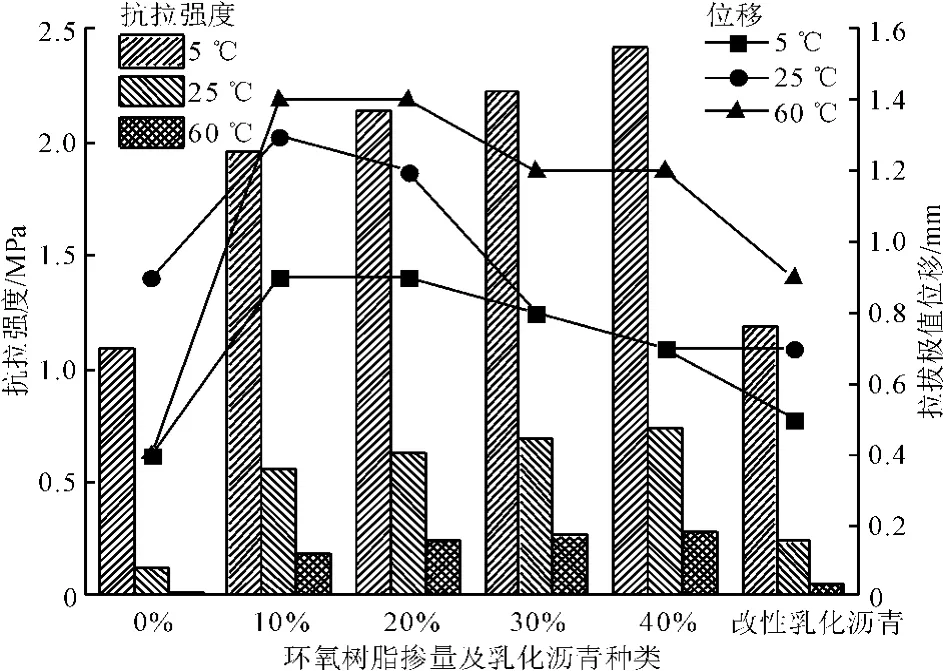

3.4 层间粗糙拉拔试验

层间粗糙时拉拔试验结果如图7所示。由图7可知,与层间光滑抗拉试验相比,层间粗糙的水性环氧树脂乳化沥青试验结果相差不大。这是因为抗拉强度主要受黏层材料黏结力的影响,与层间接触面纹理的关系不大。

图7 层间粗糙时拉拔试验结果

4 结 语

本文采用埃索90#基质沥青、水性环氧树脂、聚乙烯醇以及乳化剂和固化剂配制成水性环氧树脂乳化沥青层间黏结材料,并对光滑和粗糙的层间接触纹理试件进行了剪切试验和拉拔试验,得出以下结论。

(1)水性环氧树脂能够改善乳化沥青的力学性能,其抗拉、抗剪强度均大于普通乳化沥青及4%SBS改性乳化沥青。因此,作为黏层材料,水性环氧树脂乳化沥青具有足够的优势。

(2)环氧树脂的掺量对乳化沥青黏结性能具有显著的影响,黏层材料的抗剪、抗拉强度随其掺量增加而提高,而极值位移随其掺量的增加而减小。因此,推荐环氧树脂的掺量为10%~20%。

(3)温度对水性环氧树脂乳化沥青的黏结性能具有显著影响:温度升高,黏层材料的抗拉、抗剪强度减小。

(4)层间接触情况对水性环氧树脂乳化沥青的黏结性能具有一定影响:剪切试验中,由于层间粗糙试件受接触面摩阻力的影响,抗剪强度和相应极值位移均显著大于层间光滑的情况;但层间接触形式对抗拉强度及相应极值位移的影响较小。