CCMT2018复合机床评述

2018-09-28沈阳机床集团有限责任公司

沈阳机床(集团)有限责任公司 李 军

第十届中国数控机床展览会(CCMT2018)于2018年4月9~13日在上海新国际博览中心隆重举办。本届展会的主题“聚焦——数字·互联·智造”,这是当前世界工业变革的主流与大势,也是我们面临的机遇和挑战。CCMT2018完美的诠释了这一主题。

本届展会汇聚了23个国家和地区的1200余家境内外机床工具制造商,展示业界最新的数字化制造、信息互联解决方案和集成制造等方面的技术成果。其中展现集成制造内涵和实践不断深化和延伸的精品众多,本文仅对复合机床进行阐述。

一、MULTUS U3000智能化复合加工机床

MULTUS U3000智能化复合加工机床是大隈机械(上海)有限公司的展品。

该产品具有高精度、高刚性、高性能及工序整合的特性。机床最大加工直径650mm,中心距1000(1500可选),车削主轴最高转速5000r/min,铣主轴最高转速12000r/min,车削主轴功率15kW(连续),铣主轴功率11kW(连续)。可将所有需求凝聚为1台的复合加工机床。

1.从各个方向进行灵活的加工

(1)超大加工范围最适合铣削较多的复杂形状零部件加工。具备同级别最大Y轴行程,并采用了灵活的高刚性立柱移动式结构,实现Y轴全程高精度强劲加工。立柱移动式结构无论铣削、车削均能实现最高的加工效率。

(2)可实现难切削材料高效加工的出色加工能力 。

2.可将加工时间缩至最短的双滑鞍机构

(1)高刚性下刀架支持强力加工

在变种变量生产中,将加工时间缩至最短,并激发高生产效率的双滑鞍机构。依靠高刚性下刀架,可实现真正强力的铣削加工和车削加工。

(2)实现多样化加工的下刀架

安装中心架:将中心架安装在下刀架上,用于支撑工件。可对长尺寸工件或一端夹持工件等进行无振刀加工。

安装托料架:将托料架安装在下刀架上,实现工件拆装的自动化,减轻操作者的作业负担。

3.实现超出复合加工机限制的工序集约

(1)车削功能(倾斜轴的车削加工)

车削功能是一项利用铣削主轴实现车削加工的OKUMA独有的功能。为使刀具的刀尖始终面向铣削主轴圆周运动的轴心,对进给轴圆周运动和主轴分度角度进行同步控制。通过倾斜B轴实现倾斜轴的车削加工。此外,使用1把刀具可加工所有直径,也可实现超出最大刀具直径的内外径加工。在设定加工条件时,使用车削功能导航(特殊规格),仅需指定加工部分的直径和圆度,即可得知最佳的转速。

支持倾斜轴的车削加工

车削功能导航(特殊规格)

(2)三维测量(特殊规格)

可测量机上孔位置和平面度等20种几何精度,大大缩短了加工时间。几何公差、工件现状位置关系的测量程序可通过演示自动生成。可保存测量结果。

4.可维持长时间稳定的加工精度

通过独创的结构设计和热位移补偿系统,可维持长时间稳定的加工精度。

不仅避免了繁琐的尺寸补偿和暖机运转,而且对于长时间的连续运转,以及车间内温度环境变化也能够发挥优越的热稳定性。

5.智能化CNC OSP Suite OSP-P300SA

OSP优先考虑加工现场的操作便捷性,使得操作方式焕然一新,提高响应速度。

智能手机般的超顺畅操作:绘图性能的提升和多点触控的应用,实现了直观性绘图操作。

如同操作智能手机一般,可顺畅且快速地进行3D模型的移动、放大/缩小、旋转以及刀具数据和程序等的列表显示。

二、第2代NTX 1000车铣复合加工中心

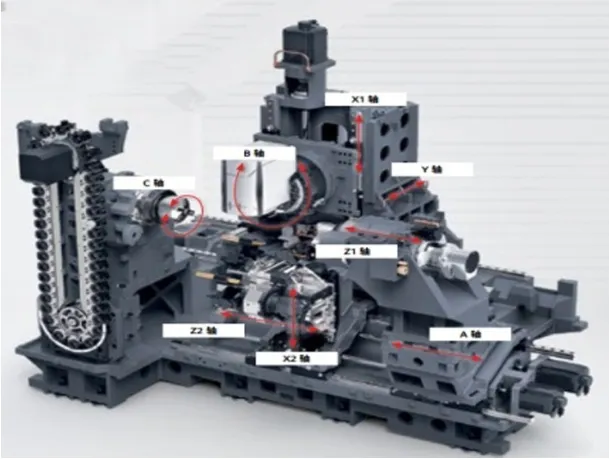

第2代NTX 1000车铣复合加工中心是德马吉森精机机床贸易有限公司的展品。第2代NTX 1000是一台高精度与高效率紧凑型车铣复合加工中心,能完成复杂车削和铣削加工。该机床最大车削直径430(刀具主轴)/274(刀塔)mm,最大车削长度800mm,车削主轴最高转速6000r/min(5000r/min可选),铣削主轴最高转速12000r/min,刀塔回转刀具最高转速10000r/min。采用多种先进技术,包括独有原创技术DDM(B轴直接驱动技术)和BMT(内置电机刀塔),满足自动化、高精度和节能要求。

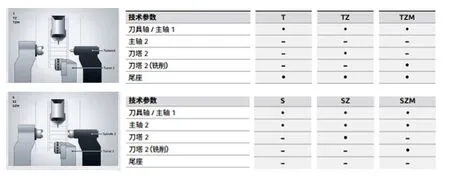

1.结构紧凑加工区宽敞具丰富有机型

(1)同级别中占地面积小,仅10.4 m2,但加工区宽敞,工件长度达800 mm、直径430 mm。

(2)一台机床有6个版本,满足用户不同要求。

(3)刀具轴与刀塔2(TZ、TZM / SZ、SZM)同步加工。

2.高切削性能

(1)高刚性

大型直线导轨与大直径的滚珠丝杠确保一致的高刚性:

滚柱导轨宽度: X1 / Y1 / Z1 / X2 / Z2 / A 轴 45 mm;

滚珠丝杠: X1 / Z1 轴ø45 mm, Y1 / Z2 / A 轴ø36 mm 和 X2 轴ø32 mm;滚柱导轨确保更小的反向间隙;

高静态刚性;

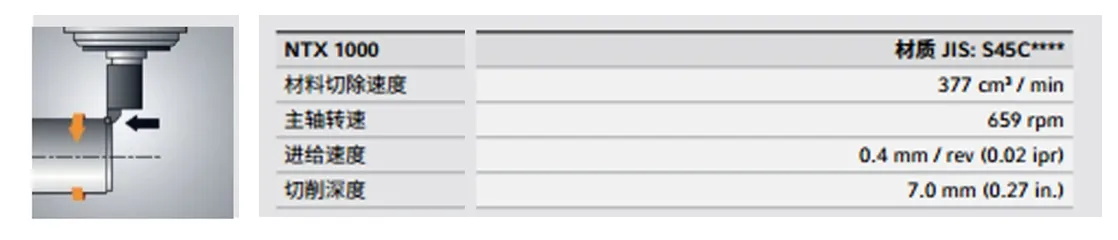

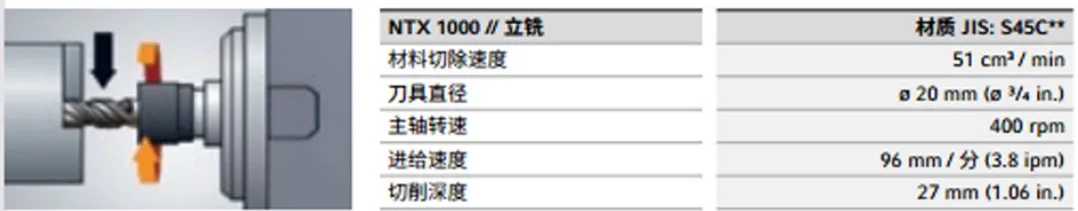

(2)重型车削功能

(3)强劲铣削功能

3.全面冷却确保最高精度和热稳定性

优异的热控制技术确保最高的加工精度;循环冷却油冷却机床结构;冷却油循环冷却,用于冷却刀具轴、主轴 1 和 2;刀具轴的滚珠丝杠及滚珠丝杠螺母,B 轴及刀塔 2。

4.原创技术DDM(B轴直接驱动技术)和BMT(内置电机刀塔)

BMT功能电机直接内置于刀塔内,传动效率最高,确保更高的 铣削性能与更高精度;最大限度地降低刀塔发热与振动。

DDM功能:直接驱动的B轴,5轴联动加工复杂形状的零件;B 轴摆动范围 ±120º和摆动速度100r/min。

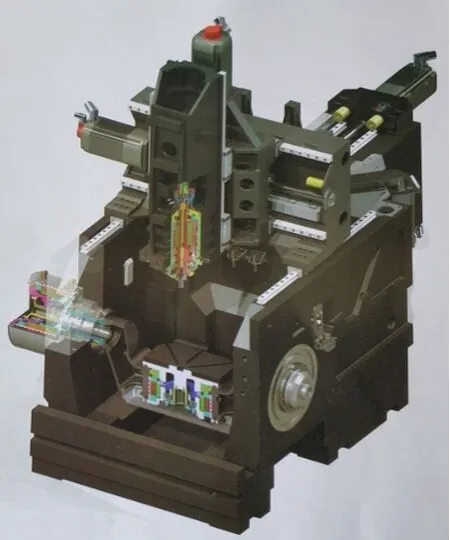

三、INDEX G220车铣复合加工中心

INDEX G220车铣复合加工中心是因代克斯贸易(上海)有限公司的展品。

INDEX G220配有2个相同的工作台,3个带有Y轴的刀塔,上刀塔集成铣削主轴同时带3600旋转的B轴。3个刀架和1个铣轴组合垂直床身的设计,保证了最优的工艺可靠性。G220是一台高效的车铣加工中心。

1.源自模块化系统的高柔性生产力

刚性强,热稳定性和动态稳定性高,减震功能好, 确保了生产过程中卓越的工件品质;铣削主轴带有Y/B轴,通过静压轴承确保了精密钻削或铣削加工,无需动力刀座,性价比高。

2.工作范围宽,加工选项广泛

(1)最多4把刀同时加工。

(2)刀塔2或刀塔3在停车位置可以进行长轴的连续加工;

(3)主副轴同时加工;

(4)主轴或副轴可以同时3把刀加工。

3.无需动力刀座进行铣削钻削加工

通过换刀程序实现集成铣轴的自动换刀。链式刀库从左侧移动到工作区域,共有6个刀位。

4.智能冷却理念:有效使用能源

(1)目标化的散热:所有高散热源通过不同的冷却媒介多液路循环直接冷却。热量在冷却液中直接吸收,经设备中央位置移除。

(2)环境友好性的散热:冷却水口提供了对环境友好的散热能力。中央热处理系统为生产区域的散热/环境控制或增加效率提供可观的能源节约潜力。

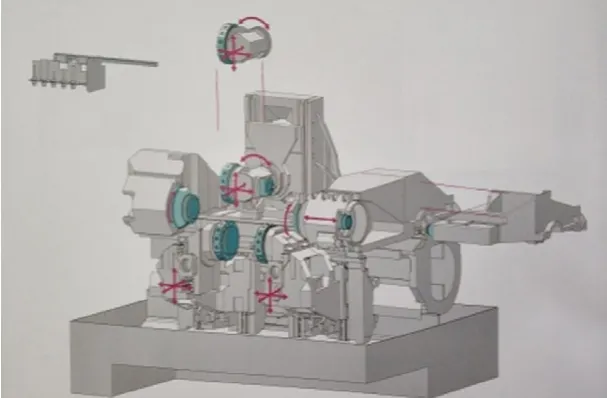

四、KHMC125 UMT卧式五轴铣车复合加工中心

KHMC125 UMT卧式五轴铣车复合加工中心是科德数控股份有限公司的展品。该机床同时兼备卧式和立式加工中心的加工能力,并带有车削功能,工件一次性装夹,可实现复杂曲面的加工完成车削和铣削加工。并采用多项先进技术,如高分辨率的高精度位置反馈技术、双主轴同步控制、全闭环、热变型补偿等,适用航空航天、汽车等领域。

其特点为:

(1)加工范围大,工作台直径:1250mm,三轴行程均为1600mm。

(2)标配HSK-A100电主轴,最高转速12000r/min,最大扭矩312N·m。

(3)A轴(摆头)、B轴(转台)均采用力矩电机直驱及高分辨率高精度位置全闭环反馈技术;

(4)智能化的车削转台配重设计。

(5)X/Y/Z直线轴坐标均采用双丝杠驱动,动态性能好,响应快,快移速度40m/min,加速度0.5G以上。

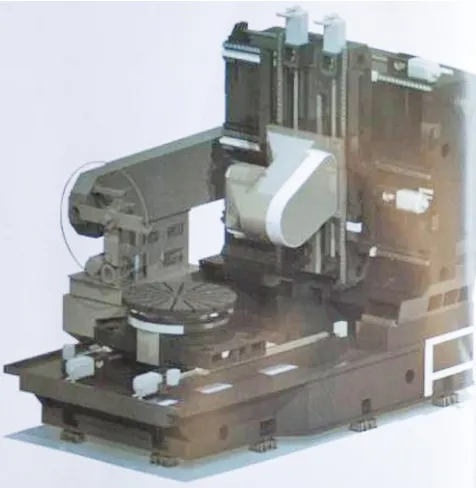

五、KMC400S UMT五轴铣车复合立式加工中心

KMC400S UMT五轴铣车复合立式加工中心也是科德数控股份有限公司的展品。

该机床是在通用五轴立式加工中心的基础上,增加车削功能,具有铣削和车削两种模式。车削模式下回转工作台的C轴具有最高1000r/min的转速。这种铣车复合的特殊化设计,减少因传统工序多次装夹造成的时间损耗和精度损失,提高加工效率和加工精度。由于采用主轴移动模式,并且具备高达48m/min,1g加速度的性能指标,相比传统机型具有更高的材料去除率。

其特点为:

(1)改良的龙门框架及整机结构设计

借鉴立式坐标镗床的经典结构,拥有更好的主轴刚性;

数控回转摆动工作台实现双壁支撑;

Y轴采用四导轨支撑和位于中心的主驱动。

(2)人造理石床身

热变形误差更小、吸震性更好。

(3)直驱技术。无反向间隙,无传动机械磨损;采用力矩电机作为回转坐标主要驱动。

(4)重心双驱动技术。抑制振动,消除反向间隙。

(5)高动态响应技术。高刚度、轻量化设计及机械运动部件的动力匹配。

六、Hi—6000车铣复合中心

Hi—6000车铣复合中心是浙江海德曼智能装备股份有限公司的展品。

Hi—6000是具有完全知识产权的高精度、高刚性、高效率车铣复合机床。该机床主轴动力和铣削动力强劲,尤其适用各种大中型轴类、盘类零件的车、铣、镗、钻、攻复合并行加工。

它的特点:高精度结构设计和配置;车铣复合顶置式正交结构;多项前沿技术、创新设计; X 、 Y 、 Z轴全闭环控制;主轴冷却及负压防护系统;双通道数控系统等。

七、XKR40 Hybrid增减材复合床

XKR40 Hybrid增减材复合机床是北京机电院机床有限公司的展品。

XKR40 Hybrid是在技术成熟的XKR40五轴加工中心机床上增加增材制造单元,实现集增材和减材制造于一体的复合机床,可完成不同行业具有复杂空间曲面形状零件,如叶盘、叶轮、叶片、模具、传动部件等的增减材加工和修复,亦可实现由多种材料构成的零件的制造。

增减材复合机床,是采用自动送丝和激光层累积增材技术的新型增减材复合机床。通过采用激光层积技术、CAM技术和测量技术,使机床实现增减材复合制造功能,可在一次装夹下完成复杂零件的增减材加工,并达到更高的精度和效率。在材料的可获得性、材料成本、生产效率、工艺稳定性等方面都具备了很大优势。

八、结语

复合机床以高精度、高效率及强大的复合加工能力备受市场的认可。通过CCMT2018我们看到复合加工技术已日渐成熟,实现了复合技术的模块化和功能化。可根据用户需求,在公司的产品线上快速拓展出所需产品,降低了复合技术的应用门槛和成本,也提升了公司提供解决方案的能力。 □