三维正交机织和双轴向经编玻纤复合材料压缩性能研究

2018-09-28

内蒙古工业大学轻工与纺织学院,内蒙古 呼和浩特 010080

发展轻质高强型复合材料,是推动科技进步、国防建设、经济发展和增强国家竞争力的重要基础[1]。纺织复合材料具有比强度和比刚度高、耐疲劳、抗腐蚀、可设计性强等优点[2-4],已逐渐代替传统材料,广泛应用于航空航天、国防、船舶和风机叶片等领域[5]。

三维正交机织物通过贯穿其整个厚度的Z纱而将伸直的经纱和纬纱捆绑在一起。在理想情况下,Z纱与经纱、纬纱互相垂直,由于面内纱线平行顺直排列,因此具有很高的硬度和强度;另外,捆绑纱(即Z纱)提高了织物的整体性,因此不易产生分层失效。多轴向经编织物因其不同轴向的纤维束相互平行排列,在比强度、比刚度方面具有其他材料无可比拟的优越性,同时还具有耐高温、抗腐蚀、耐疲劳及结构稳定等优异性能。

目前,对三维正交机织复合材料和多轴向经编复合材料的力学性能的研究,大多集中在静、动态力学性能[6-10]及有限元模拟计算[11-12]等方面。王海楼等[13]用试验和有限元相结合的方法,研究了三维编织碳纤维/环氧树脂复合材料在低温场中横向压缩性质的温度效应。于平等[14]通过对二维平纹编织复合材料压缩力学性能进行三维有限元计算,对复合材料在沿垂直于编织平面方向和纤维束方向压缩后的微观应力场进行了分析。陈利等[15]采用短标距薄板试件法试验,研究了三维五向和六向编织复合材料试件的压缩性能。马亚运等[16]对比了双轴向经编和三维正交机织复合材料的拉伸性能,三维正交机织物有效地改善了双轴向经编复合材料在拉伸中易分层失效和断裂截面处纤维抽拔等问题。

本文分别以三维正交机织玻纤织物和双轴向经编玻纤织物为增强体,使用真空辅助树脂传递模塑(Vacuum Assisted Resin Transfer Molding,简称“VARTM”)工艺实现复合材料成型,得到两种复合材料试样,然后分别沿0°和90°方向测试其压缩性能;采用燃烧法测定复合材料试样的纤维体积分数,通过计算得到其当量压缩性能,并观察试样的压缩断裂截面,比较两种复合材料试样的压缩性能。

1 试验部分

1.1 试验材料与工艺

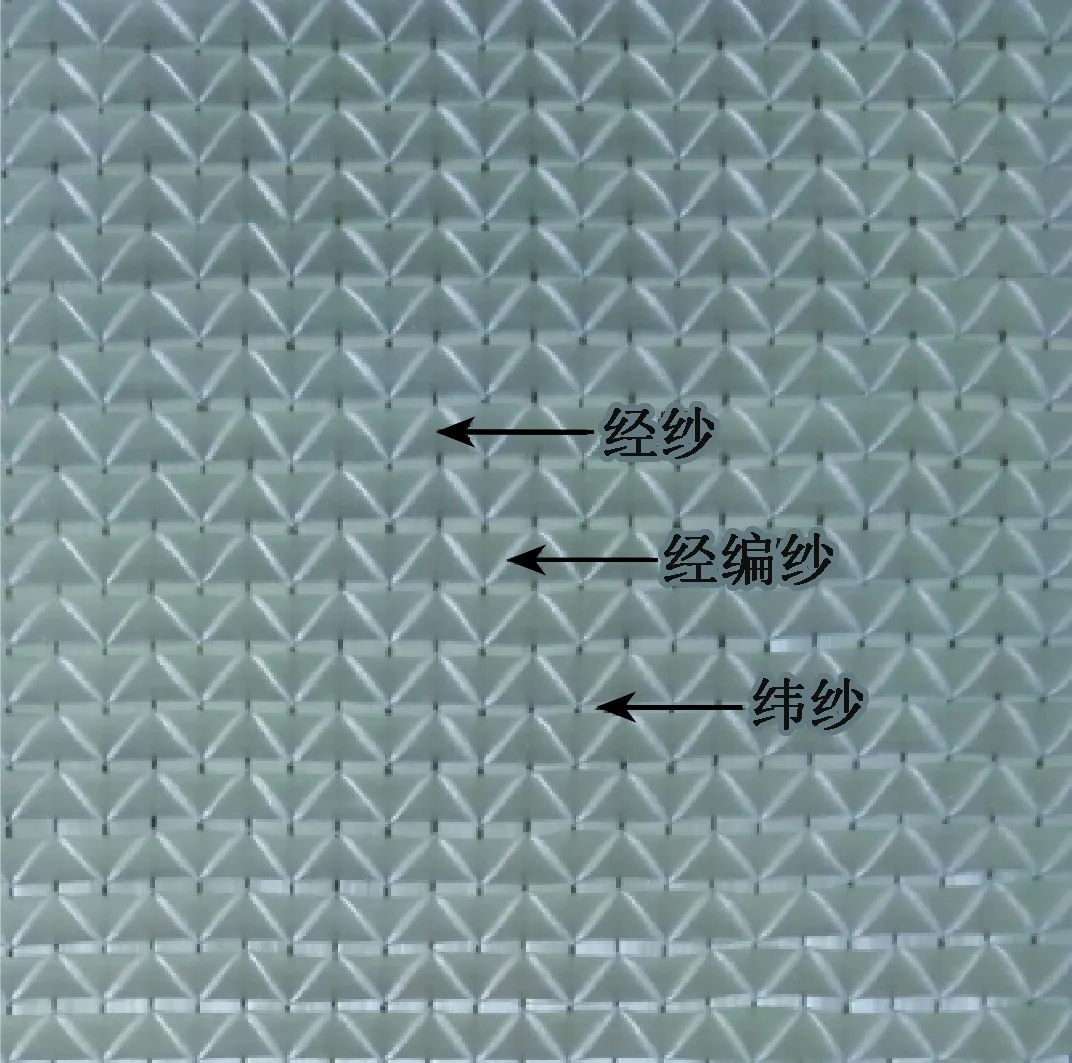

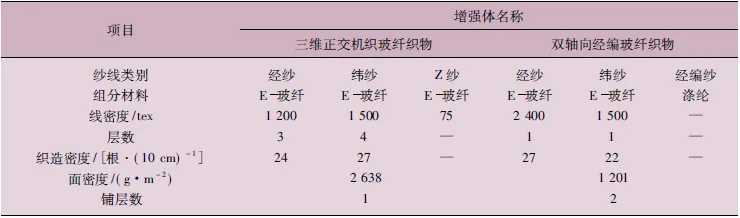

(1) 增强体。采用三维正交机织玻纤织物和双轴向经编玻纤织物分别作为增强体,其纱线采用E-玻纤无捻粗纱和涤纶纱。其中,三维正交机织玻纤织物的经纱和纬纱在平面内顺直排列,Z纱贯穿于厚度方向,三组纱线互相垂直。增强体实物如图1所示,其基本参数见表1。

(a) 三维正交机织玻纤织物

(b) 双轴向经编玻纤织物

表1 增强体基本参数

(2) 基体。以质量比为100 ∶30的E-2511-1A环氧树脂/2511-1BT固化剂混合物为基体。

(3) 成型工艺。使用真空辅助树脂传递模塑即VARTM工艺实现复合材料的成型。

1.2 试样制备

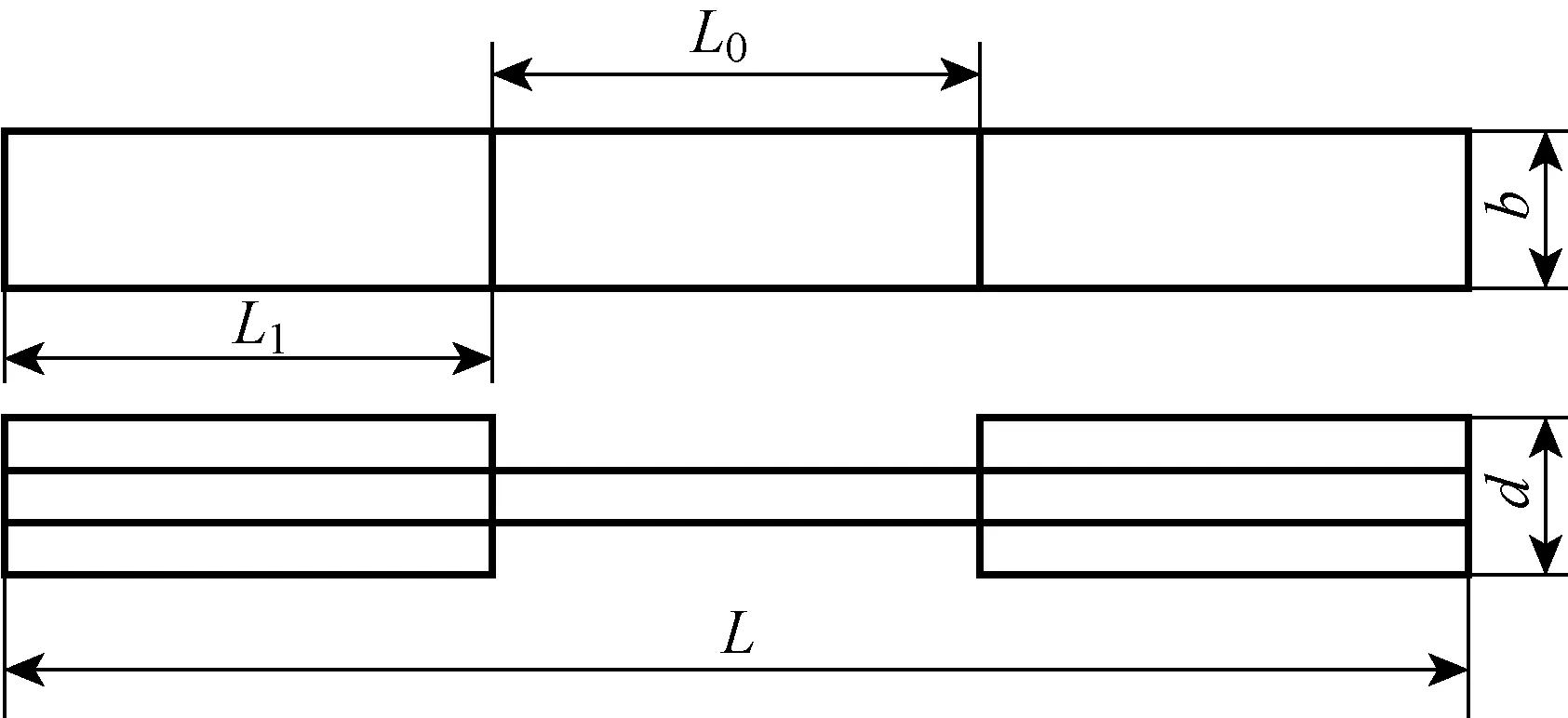

分别用1层三维正交机织玻纤织物和2层双轴向经编玻纤织物(同向铺放),在真空度为-0.095 MPa且保压效果良好时进行基体灌注,灌注完成后在常温下固化48 h,得到两种复合材料试样(简称“试样”,试样编号分别为1#、2#)。然后,根据FZ/T 60043—2014《树脂基三维编织复合材料压缩性能试验方法》对试样进行切割,试样形状与尺寸标注如图2所示,试样尺寸见表2。

图2 试样形状与尺寸标注示意

表2 试样尺寸

1.3 压缩试验

参照FZ/T 60043—2014《树脂基三维编织复合材料压缩性能试验方法》,在WDW-100kN万能试验机上测试两种试样沿0°和90°方向的压缩性能。首先,通过预压缩试验估计试样的压缩破坏载荷;然后,对试样施加5%的压缩破坏载荷,使试样保持伸直状态,确保整个系统处于正常工作状态;最后,以2 mm/min的速率对试样施加压缩载荷,连续加载直至试样破坏,记录试样的屈服载荷、破坏载荷及破坏形式。

1.4 纤维体积分数试验

参照ASTM D 3171:2009《复合材料组成物含量的标准试验方法》,采用燃烧法测定试样的纤维体积分数。首先取一定体积的试样并称取其质量W0(g),然后在450~650 ℃下灼烧,基体被蒸发,称取剩余物的质量,即试样中的纤维质量Wf(g),再根据式(1)和式(2)计算纤维体积分数Vf:

Wm=W0-Wf

(1)

(2)

其中:ρf——E-玻纤密度,g/cm3;

ρm——基体密度,g/cm3;

Wm——基体质量,g。

1.5 当量压缩性能

由于两种试样的纤维体积分数不同,为了使试验数据具有可比性,引入当量压缩性能(即当量压缩断裂强度和当量压缩模量)的概念。

将试样的纤维体积分数统一为45%,再根据式(3)计算当量压缩断裂强度:

(3)

其中:F为压缩断裂强度,MPa。

同理,通过计算得到试样的当量压缩模量。

2 试验结果与分析

2.1 压缩性能

图3所示为试样0°和90°方向的压缩应力-应变曲线。

图3 试样0°和90°方向的压缩应力-应变曲线

由图3可以看出,三维正交机织玻纤复合材料试样90°方向的压缩应力总体大于其0°方向,而双轴向经编玻纤复合材料试样则相反。在压缩试验中,如果没有基体的束缚,增强体不能承担任何载荷作用[17]。两种试样的压缩应力-应变曲线都很平滑,在承受载荷的瞬间,曲线斜率很大,此时主要由基体承担载荷,随着树脂开裂,主要由纤维/树脂界面承担载荷,直至纤维断裂,复合材料失效。

试样的压缩性能和当量压缩性能测试结果见表3。

由表3可以得到:

(1) 对于三维正交机织玻纤复合材料试样,其90°方向的当量压缩断裂强度比0°方向高8.05%,这主要因为其增强体(即三维正交机织玻纤织物)由3层经纱和4层纬纱构成,经向(即0°方向)比纬向(即90°方向)少1层纱线,且纬纱的线密度(1 500 dtex)高于经纱(1 200 dtex);当量压缩模量则相反,0°方向比90°方向高30.67%,这是因为在压缩初始阶段,载荷主要由基体承担。

表3 试样压缩性能和当量压缩性能测试结果

(2) 双轴向经编玻纤复合材料试样0°方向的当量压缩断裂强度和当量压缩模量分别比90°方向高19.80%、 8.13%。其原因可能主要在于增强体(即双轴向经编玻纤织物)的经纱线密度(2 400 tex)远大于纬纱线密度(1 500 tex)。

对比三维正交机织玻纤复合材料试样和双轴向经编玻纤复合材料试样的当量压缩断裂强度和当量压缩模量:

(1) 0°方向的当量压缩断裂强度和当量压缩模量,后者均略高于前者,分别约提高4.90%、35.71%。其主要原因可能是两种增强体的0°方向纱线(即经纱)线密度和织造密度的差异较大,后者的增强体的经纱线密度(2 400 tex)为前者的增强体的经纱线密度(1 200 tex)的2.00倍,且后者的增强体的织造密度[27根/(10 cm)]约为前者的增强体的织造密度[24根/(10 cm)]的1.13倍。因此,在基体的束缚下,后者的增强体能够更好地发挥其力学性能。

(2) 90°方向的当量压缩断裂强度,前者比后者提高23.40%。其主要原因可能是两种增强体的90°方向纱线(即纬纱)线密度均为1 500 tex,但前者有4层纬纱,而后者只有2层纬纱,而且前者的织造密度[27根/(10 cm)]约为后者[22根/(10 cm)]的1.23倍。另外,三维正交机织玻纤织物由垂直于经纱和纬纱的Z纱捆绑成型,织物面内纱线没有卷曲,因此其面内刚度和强度更高,这提高了复合材料的稳定性和抗分层失效性能。90°方向的当量压缩模量则相反,后者比前者提高64.00%。压缩模量是通过压缩应力-应变曲线的初始线性部分(即试样承受压缩载荷的初始阶段)求得的,其值越大表示试样抵御压缩变形的能力更强。

2.2 压缩破坏形态

在显微镜下观察试样压缩破坏形态,如图4所示。

图4 试样压缩破坏形态

由图4可知,与双轴向经编玻纤复合材料试样比较,三维正交机织玻纤复合材料试样的压缩形变更明显。对于三维正交机织玻纤复合材料试样,沿0°方向压缩,试样断裂面整齐,白色区域较宽,分层现象较为明显;沿90°方向压缩,断裂面出现纤维抽拔现象,白色区域不明显。三维正交机织玻纤织物的最外层为纬纱,它比经纱多1层,而纬纱方向即90°方向,其分层现象没有0°方向严重。对于双轴向经编玻纤复合材料试样,沿0°方向和90°方向压缩,均出现白色裂痕,试样分层失效,90°方向的分层更严重,纤维无明显断裂。双轴向经编玻纤织物的经纱线密度远大于其纬纱线密度,因此0°方向的纱线强度高于90°方向,减少了分层失效现象。

3 结论

(1) 三维正交机织玻纤复合材料试样和双轴向经编玻纤复合材料试样0°和90°方向的压缩应力-应变曲线形状相似,前者的压缩应力和应变总体高于后者,但曲线斜率相反,即前者的压缩断裂强度总体高于后者,但前者抵御压缩变形的能力较后者差,这与两种增强体的织造密度及其结构密切相关。

(2) 比较三维正交机织玻纤复合材料试样和双轴向经编玻纤复合材料试样的当量压缩性能,90°方向的当量压缩断裂强度是前者比后者高23.40%左右,而0°方向的当量压缩断裂强度则是后者比前者高约4.90%;0°方向和90°方向的当量压缩模量,后者较前者分别提高约35.71%和64.00%。

(3) 三维正交机织玻纤复合材料试样和双轴向经编玻纤复合材料试样0°和90°方向的压缩断裂形态显著不同。三维正交机织复合材料试样的压缩断裂形变较大,抵抗压缩变形的能力较差,90°方向的分层现象没有0°方向严重;双轴向经编玻纤复合材料试样抵抗压缩变形的性能较好,0°方向的分层现象较不明显。