某雷达二次天线防水密封改进

2018-09-28,

,

(中国电子科技集团公司第三十八研究所,安徽 合肥 230088)

0 引言

某雷达二次天线采用方位面一维相扫体制,通过射频馈电网络进行单元馈电,实现空间电磁信号的发射和接收。天线骨架为馈线腔体,骨架长向一侧螺装列线源,另一侧面及两端开有若干设备器件安装窗口,窗口上加装盖板或罩。骨架内部为功分网络、波控单元和电源模块等电子设备。使用环境为直接暴露于空气中,为保护腔体内部没有密封性的器件电子设备正常工作,箱体必须具有密封性[1]。通过对实际制造/使用过程中腔体内部大量积水的问题进行分析和研究,并进行设计与工艺改进等,在系统可靠防水密封处理上取得了良好的效果。

1 故障现象

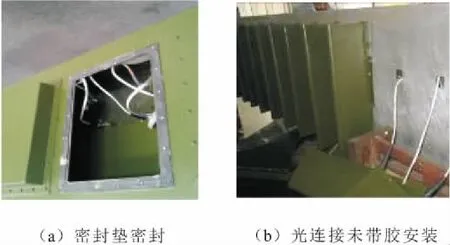

装备实际调试及使用过程中,给波控电源送电后空气开关跳闸,打开波控电源盖板发现二次天线内有大量积水(如图1所示),天线骨架内壁和网络外壁挂有水珠,会造成腔内电子器件失效加速,故障增多。

2 问题分析

2.1 漏因检测

为有效检测漏水源,采用方便、快速、可靠的压降检漏法(充气-皂液法)进行整体密封检验[2]。用相应的装置和设备,对骨架内部通入一定气压的空气或氮气,在密封接合面、焊缝处涂抹肥皂泡,观察有无气泡冒出,查找泄漏。通入的气体压力值,能满足极限工作环境的压力即可,安全系数值可选1.2~1.5。

该型样机为全密封涂胶装配,使用几年未发现漏水及外形变化,以样机装配环境温度20 ℃,存储环境温度50 ℃计算,此时二次雷达内外压力差Δp为:

n为二次雷达气体量;R为气体常数;V为二次雷达腔体体积;ΔT为温差。

为保证腔体结构安全,实际选取0.08大气压作为充气气压,设计制作充气辅助工装,进行充气检漏(如图2所示)。发现焊接成形的罩角缝处,连接器与面板间的直接光连接处,气密封双耳托板自锁螺母,盖板、罩、支耳、列线源等安装螺栓处等多处存在漏气现象。

2.2 呼吸效应

密封腔体内气体压强因温度变化而变化, 当密封腔体出现缝隙时, 温度变化引起的内外压差将促使气体在缝隙处流动,最终达成密封腔体内外气压平衡。环境温度每天都在变化,当密封腔体内温度升高时, 气体就会流出;当密封腔体内温度降低时, 就会吸入大气[3], 还可能吸进缝隙或小孔附近的液体, 特别是当夏天突发暴雨时,气温急剧下降, 密封腔体内外气压差较大, 雨水覆盖缝隙或小孔,形成吸水效应。

该二次雷达采用的是全密封腔体设计,由于“呼吸效应”,产生压力差,随着工作环境温度的变化,腔体也会受循环应力影响,温度变化10 ℃,压力差Δp=325 kg/m2,考验胶附着力,长时间使用会造成密封失效。

2.3 产品结构设计

资料表明,当环境的相对湿度低于65%后,大多数金属的腐蚀都会变得很慢。因此,如果控制了环境的湿度,就能有效地防止因潮湿、盐雾和霉菌等对电子设备的腐蚀,防护就变得很简单。为同时实现该二次天线骨架减重及防护设计,综合应用焊接、螺接和转接等技术,骨架采用防锈铝板分段折弯拼焊构成U型框架,并结合拉铆固定封板成形(实物模型如图3所示),各列线源及板件通过螺栓与骨架上的气密封双耳托板自锁螺母连接,实现安装固定,线缆采用转接板密封设计,保证其密封性,进而保护内部没有密封性的器件及电子设备不受腐蚀。

图3 二次天线实物模型

密封设计方面,原结构设计潜在多个隐患:

a.盖板、罩与腔体间的安装采用法兰连接橡胶板垫片的低静密封设计方案,如图4a所示。通过M4螺纹拧紧力使垫片产生弹性和塑性变形,填塞密封面的不平处,以实现密封的效果,但因由于“呼吸效应”,受循环应力影响,存在密封失效隐患。

b.列线源与腔体面板间设计采用直接光连接设计,如图4b所示,只靠列线源周边的胶密封,安装螺钉螺栓无胶密封设计,直接安装。

c.保证天线安装的支耳外缘与腔体间的无胶密封设计,螺栓直接安装。

图4 密封设计缺陷

2.4 工艺过程控制

该天线装配空间受限,工艺安排上电装与电钳及后期调试过程多有交叉,操作人员多人配合完成,原工艺和过程控制方面,存在以下几个问题:

a.工艺设计时未安排对列线源、螺钉等的安装面钳工打磨处理,影响胶的粘合力,存在密封失效的隐患。

b.工艺设计中未安排装配完成后的充气检验工序,不能提前剔除早期缺陷。

c.列线源、转接板、支耳、盖板、罩与腔体间的安装等,是通过2 000多个安装螺栓螺钉不带胶或带胶安装实现与腔体的连接,手工装配,对操作者技能水平、表面质量意识要求较高。实际安装过程中,电装和钳工不同工种交叉操作,加之测试过程常需要返工,造成了产品装配外观不一致、带胶安装的要求执行不到位,存在密封隐患。

2.5 外协质量控制

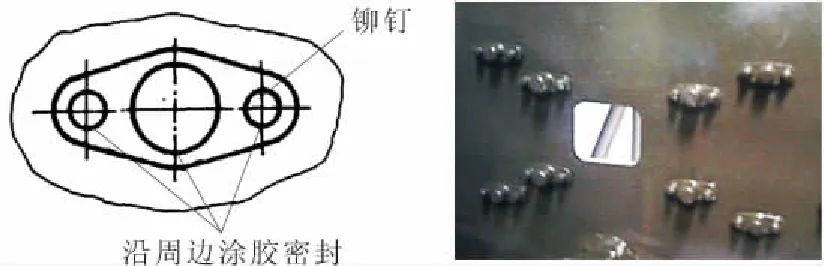

a.天线腔体为外协加工,为保证盖板、列线源等与天线腔体间可靠装配,相应安装位置加装气密封双耳托板自锁螺母,通过其两端的抽芯铆钉与天线腔体铆接成形。检查外协厂家装配情况,如图5所示,未按标准要求装配后其周边涂密封胶,加之装配列线源及板件时螺钉未带胶安装,造成连接处未达到密封状态。

图5 自锁螺母密封未按标准要求装配的实物

b.电源和波控盒等的罩为钣金焊接件,外协工艺设计,在焊接成形后未安排充气检漏工序,角缝处焊接缺陷未能前期发现。

3 解决方案

3.1 结构设计改进

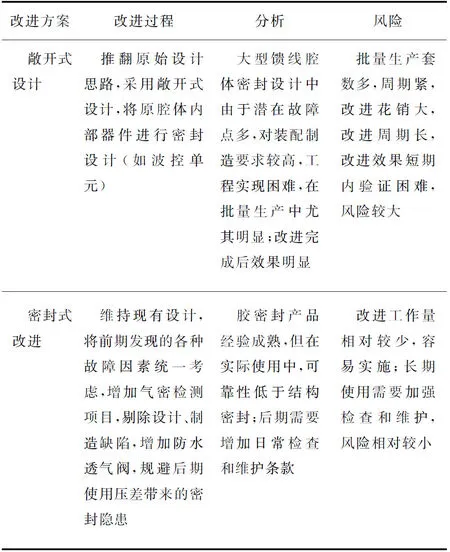

通过对前期发现的故障现象及各种影响因素分析,结构设计方面制定了敞开式设计和密封式改进2种改进方案,具体如表1所示。

综合考虑,改进方案沿用密封式设计思路,对结构设计引起的故障及隐患进行针对性改进。

a.增加防水透气设计,以解决环境温度变化导致腔体压力差的问题。

防水透气阀核心器件是防水透气膜,该薄膜为经膨化制成的具有三维立体网状结构的,带有数亿个微孔的膨体聚四氟乙烯薄膜( e-PTFE),可使空气很容易穿透薄膜,同时也能捕捉到小到0.1 μm 的微粒,阻止细小的盐结晶或灰尘进入密封腔体内[4]。防水透气阀结构和实物如图6所示。

图6 防水透气阀结构和实物

根据腔体结构形式,在盖板上设计加装防水透气阀,使腔体与外界大气保持相通,当温度变化引起内外压差将促使气体内外流动,最终达到气体平衡。

在夏天温度变化较大的时候,假设温度在30 min内变化由50 ℃变化到20 ℃时,该二次天线气体流动量ΔV为:

ΔV=V1-V2=75.4 L

V1为温度为50 ℃时气体体积;V2为温度为20 ℃时原气体体积。

设计要求气体平衡时间小于温度变化时间。型号为22-1-101-002-0000的JONES防水透气阀标准透气量为600 mL/min,单个透气阀气压平衡时间为125 min,综合考虑骨架的结构形式,安装7个透气阀,气压平衡时间为18 min,可有效消除使用过程气压差,保证腔体使用环境。

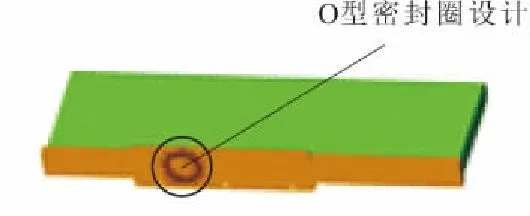

b.列线源弃用原胶密封设计,改为硅橡胶O形密封圈设计,如图7所示。在列线源上增加密封槽,安装时O型密封圈通过安装螺纹保证列线源与腔体之间的有效密封,消除了连接部位的漏水、漏气现象。

图7 列线源改进为O型圈密封模型

c.支耳增加胶密封设计,安装螺栓带胶,安装成形后支耳周边带胶密封。

3.2 工艺设计优化

工艺设计方面,改进并细化过程的相关要求:

a.盖板、罩等与腔体间的密封设计改为西卡252聚氨酯密封胶(性能见表2)密封设计,先用手动砂轮机对安装面进行打磨处理(处理后实物如图8所示),以使聚氨酯密封胶与基材的粘接强度大幅度提高[5],并用丙酮除净油污、腊或灰尘,再经专用清洗剂(Activator)清洗并晾干后(约10 min), 涂专用底涂(210T)并晾干,最后气动胶枪打252聚氨酯密封胶,并用手抹平,胶层厚度控制为2~4 mm,解决因“呼吸效应”导致密封失效的隐患问题。

图8 安装面打磨处理

b.细化工艺文件,明确盖板、罩等的安装螺栓螺钉必须带703硅橡胶(性能见表2)安装,连接器和电缆之间连接处用703硅橡胶灌封,以密封它们之间较小的间隙。

c.明确装配过程要求,加强对操作者的宣贯,执行带队负责人制度,由其负责需进行现场监督检查、标记并清理状况,防止遗漏。

d.装配完成后,增加胶封外观检查和腔体内充0.08个大气压进行充气检漏的专项检验。根据检查结果,焊接质量问题造成的漏点在零部件内部点涂252聚氨酯密封胶密封处理;操作问题重新按工艺要求返工,拆除的螺钉不允许重复使用,胶密封面胶体清除干净并经检验确认后方可按前述工艺要求装配,最终确保可保压5 min后,再装防水透气阀。

3.3 强化外协控制

加强外协件质量控制,修订技术协议,增加对气密封双耳托板自锁螺母装配后其周边涂密封胶的胶密封设计,腔体和罩焊接成形后制作工艺盖板,验收时现场进行充气保压验证其密封可靠性控制。

4 密封效果验证

按GJB 150.8《军用设备环境试验方法 淋雨试验》的水密试验验证方法执行淋雨试验,并用内窥镜检查,未再发现腔体内积水,后期生产调试及部队使用过程中问题都未再出现。

5 结束语

对某大型雷达二次天线密封性进行改进研究,可知大型构件腔体的防水密封设计应做到以下几点:

a.结构设计方面,需要充分考虑设计有效性,考虑环境影响,尤其是温度、压差等不利因素可能造成的密封失效;尽量规避胶结密封,采用结构密封,并对各环节严格控制。

b.工艺设计方面,需要充分考虑工艺实施的可行性、全面性,如本案中大量的人工胶接界面质量难以保证,需要从设计和检验入手,保证产品质量。

通过试验和现场使用验证,说明本方案进行的改进有效,值得在大型户外密封腔体设计生产中应用。同时,应注意日常检查及维护保养,如制定检查维护手册,对寿命件进行定期更换等;对于胶体密封的时效性及维修性未进行探讨,为本方案不足之处。