船用直臂式起重机吊臂的分析和优化

2018-09-28,,,,

,, , ,

(江苏科技大学机械工程学院,江苏 镇江 212003)

0 引言

船用起重机是在船用平台上的一种起重设备,能够满足特殊的工作要求,其在船用平台上应用广泛。现在,船用起重机的要求也在不断提高,结构越来越轻便化,更多地结合实际工况来提高吊机的可靠性、经济性和功能性[1]。

章伊华等[2]利用有限元分析软件对桅杆起重机的主门架进行了分析,验证了设计的合理性。徐磊等[3]对载荷的施加和边界的约束做了说明。王芝明[4]等使用有限元对桅杆式起重机吊臂组在不同工况下的稳定性做了研究。宋秋红等[5]将设计过程与有限元结合在一起,研究各参数对吊臂性能的影响。但是船用起重机除了需满足起重机的相关标准和规范的要求外,还要满足我国船级社关于起重设备的相关规范要求。在此,以15 t直臂式船用起重机为研究对象,根据《船舶与海上设施起重设备规范》[6]《起重机设计手册》[7]等相关规范,对吊机的吊臂进行规范化分析[4]。利用SolidWorks,ANSA以及ABAQUS软件进行分析求解,对结构不合理区域进行改进,最后对改进后的结构进行强度和稳定性分析,检验设计的可靠性。

1 船用起重机吊臂结构

船用起重机一般都是固定在船舶甲板上的,也有移动式的。固定的船用起重机分为3种:直臂式船用起重机、折臂式船用起重机和伸缩臂式船用起重机[8]。直臂式船用起重机一般由底座、转台和吊臂组成。直臂式船用起重机的吊臂一般采用板材焊接而成,内部有加强肋板,外部由板材焊接成外壳,具有结构简单、稳定性高和起升重量大的特点。

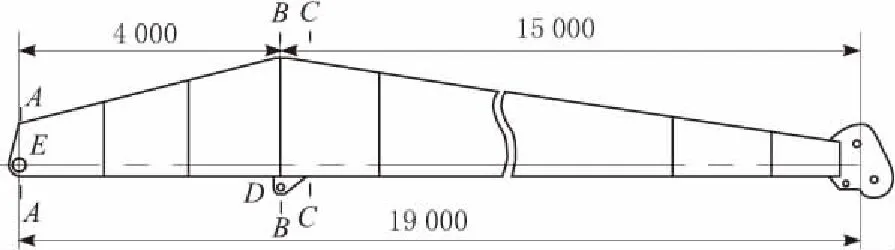

15 t直臂式船用起重机吊臂结构如图1所示,其末端E处通过铰链固定在转台上,吊臂前端与滑轮组连接,中间位置D处是液压缸安装的铰点。船用起重机吊臂吊装重物时所受到的载荷,主要有货物载荷和吊机自重载荷。起吊货物的过程中,吊臂E点处被铰链轴约束,吊臂D点处受到液压缸的一个推力,吊臂滑轮组处受到起吊重物Q的重力载荷,此外还有吊臂的自重。

图1 吊臂结构示意(单位mm)

2 吊臂强度及稳定性分析

2.1 有限元模型

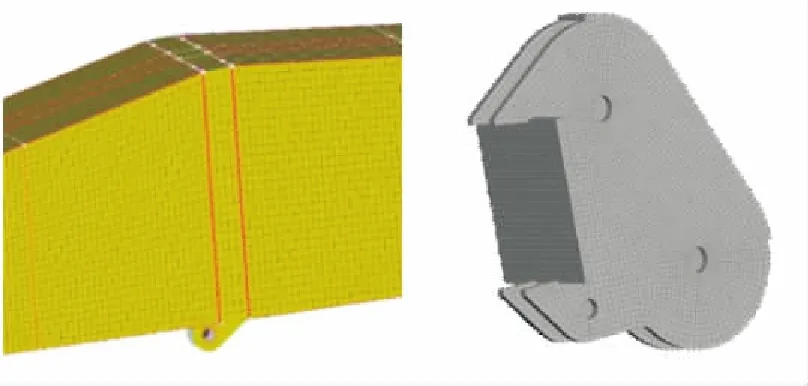

首先使用SolidWorks软件建立吊臂和前端滑轮组的三维CAD模型,接着使用ANSA软件对吊臂和前端滑轮组进行网格划分,ANSA网格划分前做抽中面处理。网格划分如图2所示。有限元模型的单元选取、特性及其建模网格划分等原则,根据船级社规范严格按CCS 《油船结构强度直接计算指南》[9]执行。网格划分全部为四边形网格,网格数量为146 114,网格尺寸为20 mm,选择S4壳单元。

图2 网格划分

在ABAQUS中使用Tie将吊臂和滑轮组的接触面刚性连接,吊臂主体和液压缸安装位置也使用Tie刚性连接。吊臂末端E处约束自由度,仅UZ自由度不限制。液压缸安装位置D使用Coupling耦合到一点,同样约束除UZ以外的自由度。有3处载荷施加,货物重量施加在滑轮组的下滑轮使用Coupling耦合的点上,液压缸的推力施加在液压缸安装位置D点处,使用Coupling耦合到一点上。载荷根据实际的位置关系分解成水平和垂直2个分量。吊臂的重力通过设置材料密度和重力加速度来自动加载[10]。

2.2 强度分析

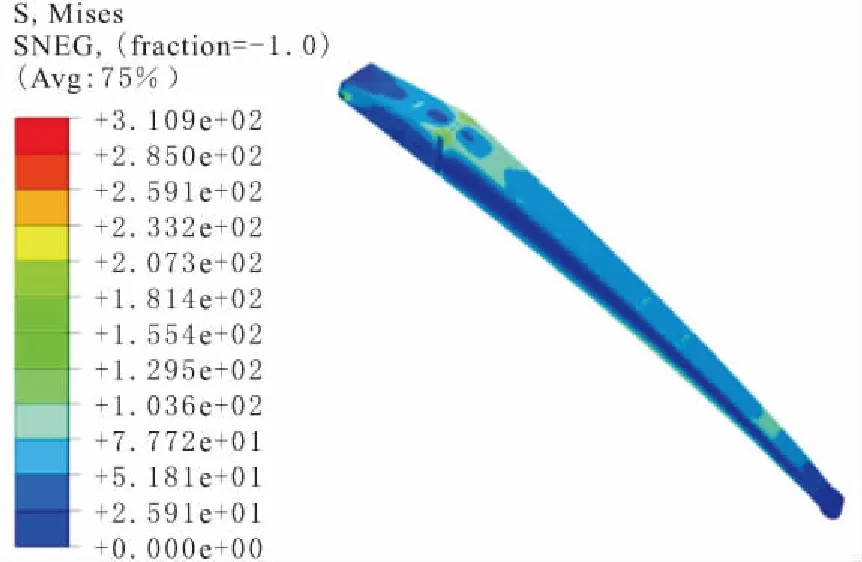

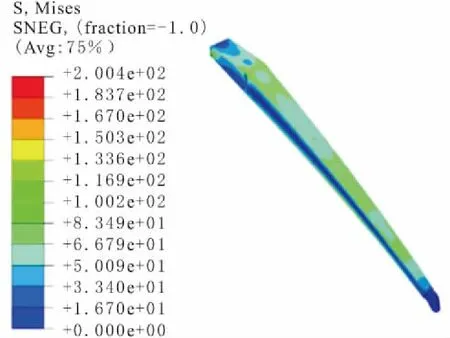

该吊机吊臂的材料为船用AH36钢材,其屈服极限为355 MPa。吊臂的应力云如图3所示。由图3可知,最大应力为310.9 MPa。

图3 应力云图

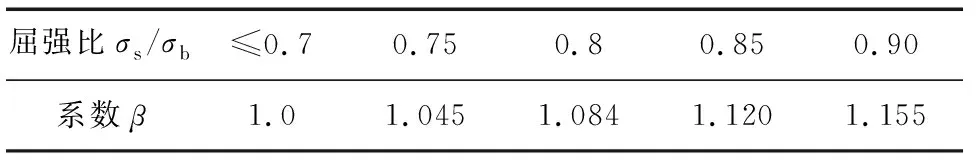

当钢材的屈服强度σs大于抗拉强度σb的70%时,屈服强度σs应该除以系数β进行修正,系数β按表1选取。

表1 系数β

修正系数选取为1.155,修正后屈服强度为307 MPa,安全系数取1.5,则许用应力204 MPa。由图3可以看出最大应力值大于许用应力。

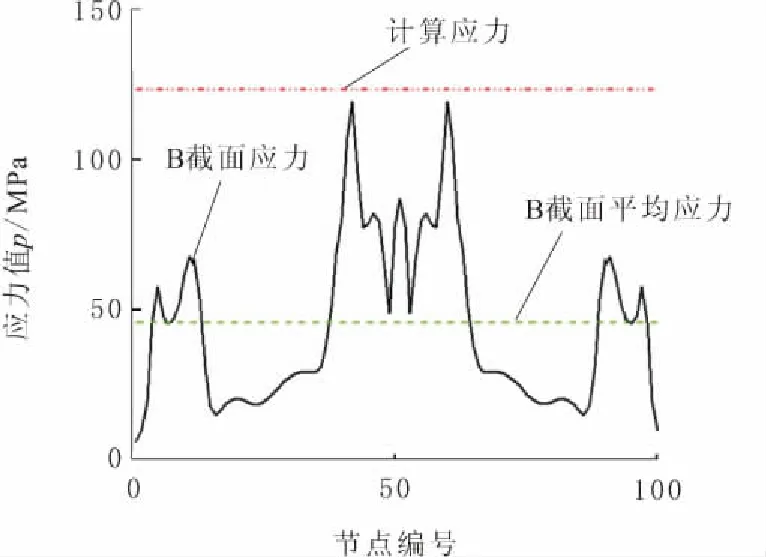

计算可以得到图1中A截面和B截面(4 000 mm处)是最危险的截面。所以对A截面和B截面按照船级社规范进行校核。通过理论计算得到B截面的最大应力为123.14 MPa,有σ<[σ],B截面的强度是符合要求的。取有限元模型B截面的1圈节点,绘制其应力-节点的关系图,如图4所示。

图4 B截面应力

图4中,有限元计算的平均应力值为45.5 MPa,而理论计算的应力值为123.14 MPa。这是因为理论计算中没有考虑B截面处加强肋板的加强作用,因此有限元计算的结果只有理论计算的36.95%,这说明在B截面处,加强肋板起到了加强外壳强度的作用。由于B截面处的加强肋板是U型板,所以在U型加强肋板上端开口与外壳接触的地方出现了超出许用应力的情况。

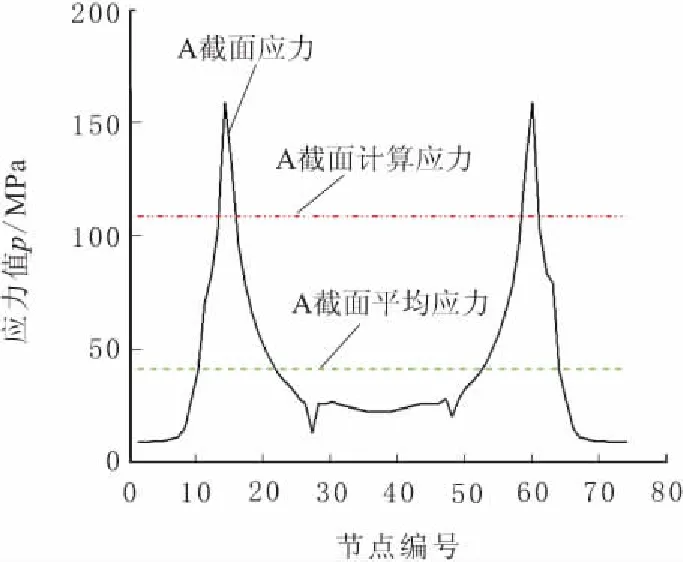

根据船级社规范计算可得A截面的最大应力为109.04 MPa,有σ<[σ],A截面的强度是符合要求的。A截面1圈节点的应力-节点关系如图5所示。有限元计算的平均应力值为41.3 MPa,理论计算的应力值为109.04 MPa。有限元计算的结果只有理论计算的37.88%,满足设计要求。

图5 A截面应力

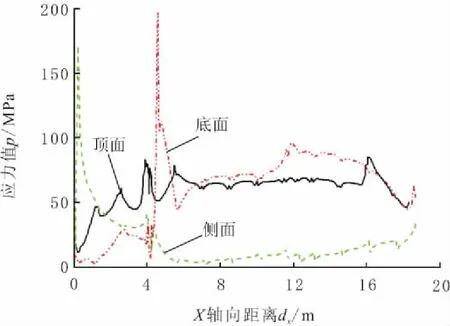

吊臂外壳的应力沿X轴轴向分布如图6所示。侧面外壳的最大应力出现在A截面处,顶面的最大应力出现在B截面处,这与之前的A截面和B截面是危险截面相符合。

图6 吊臂外壳应力

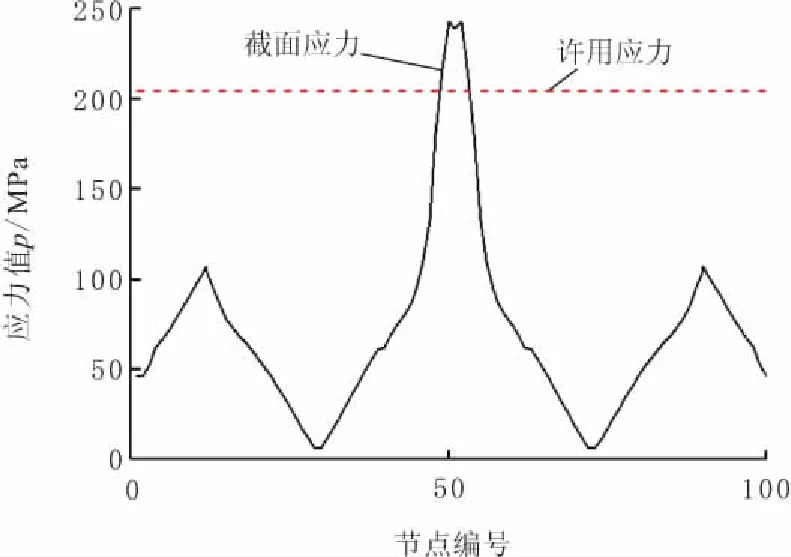

但是,底面最大应力出现在B截面右侧570 mm处,即图1中C截面处,取C截面(4 570 mm)处1圈节点做应力-节点关系图,如图7所示。图7中超出许用应力的部分就是液压缸的安装位置,由于此处有液压缸作用力施加在这里,并且在C截面没有加强肋板,所以在底面外壁出现了应力超过许用应力的情况。

图7 C截面应力

2.3 稳定性分析

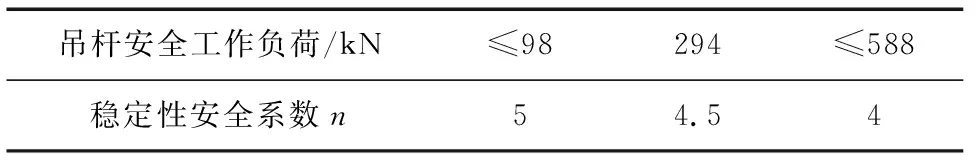

按照规范要求,吊臂相对于轴向欧拉临界压力的稳定性安全系数n应不小于表2规定,其轴向压力p[6]:

(1)

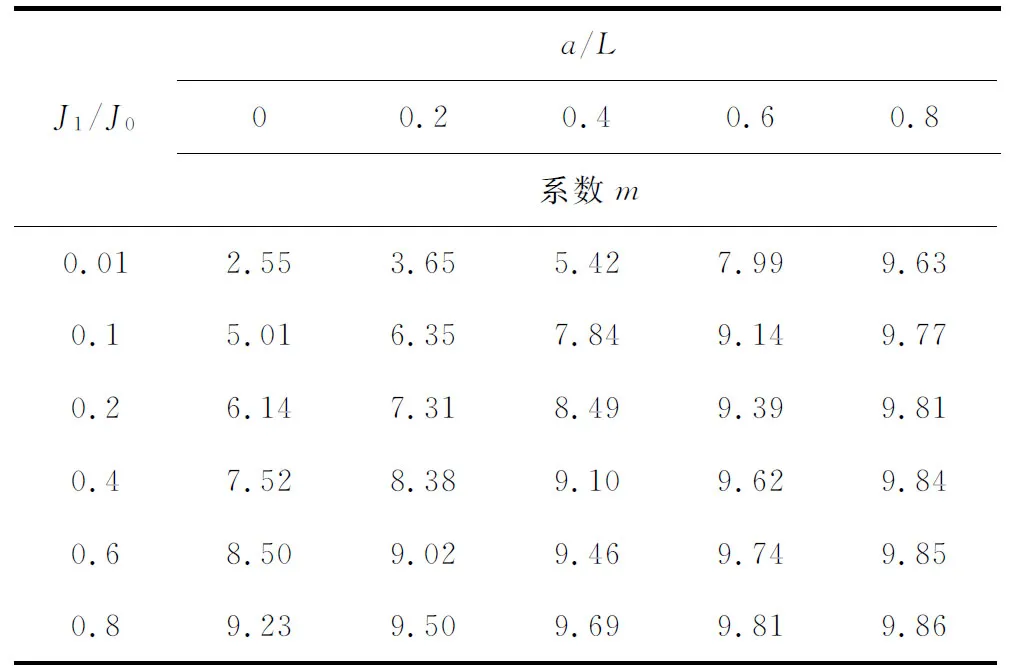

m为系数,按表3选取;E为钢材弹性模量;J0为吊货杆中部剖面惯性矩;n为稳定性安全系数,按表2选取;L为吊臂长度。

表2 吊臂稳定性安全系数n

注:a为吊臂中部一段的长度;J1为吊臂端部断面的惯性矩。

根据产品加工图纸,系数m根据表3取为6.35,稳定性安全系数n按表2取为4.86,计算可得轴向压力p=33 802 kN。

本吊臂方形截面钢板的临界压力值σcr为332 MPa,根据加工图纸可计算出方形截面的面积为A=66 720 mm2,则临界轴向压力为:

pcr=σcr×A

(2)

计算可得pcr=22 151 kN。

吊臂轴向压力稳定性安全系数为:

(3)

计算可得n=1.53。

根据有限元软件求得的起重机吊臂的临界屈曲应力pcr是安全工作负荷(SWL,其单位为kN)的1.8倍,即稳定性安全系数为1.8,而吊杆稳定性安全系数为1.53,符合船级社的规范。

2.4 强度和稳定性计算结果分析

从上面的有限元分析中,可得:

a.从有限元分析结果看,该型吊机的吊臂的强度基本上满足要求,但是,在U型加强肋板和液压缸安装位置存在局部应力大于许用应力的问题。

b.在强度计算中,由于规范中理论计算忽略了某些加强肋板的作用,因此计算结果偏保守,有限元计算的平均应力只有理论计算应力的35%~40%。且加强肋板的形状对局部应力存在影响。

c.在稳定性计算中,船级社规范的计算结果和有限元计算结果相差不大。

3 吊臂的结构优化

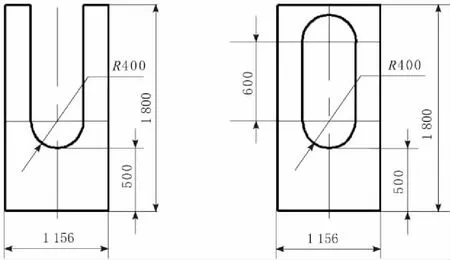

吊臂使用钢板焊接,在结构优化的过程中,出于对成本和制作简便的要求,对于壁厚和外形不做优化,主要考虑加强肋板的布置位置和肋板的形状。根据有限元分析的结果,将吊臂的整体应力降到许用应力以下,对吊臂做以下3处优化:将U型加强肋板更改成矩形加强肋板,如图8所示;在C截面处添加矩形加强肋板;在B截面右侧12 000 mm处添加矩形加强肋板。

优化后应力云图如图9所示。吊臂全部应力都处在许用应力范围内,最大应力从310.9 MPa下降到200.04 MPa,下降了35.54%。这说明优化处理对吊臂整体的结构加强起到了明显的作用。

图8 U型加强肋板及优化后矩形加强肋板(单位mm)

图9 应力云图

由于没有修改原有加强肋板的间距,所以优化后对吊臂外壁应力的分布趋势没有明显的影响,但在各个面上的应力最大值和均值都有下降。侧面外壁的整体的最大值变化不大,但是由于B截面右侧12 000 mm处增加的加强肋板,所以在该处的应力比优化前的原有应力下降了61.05%。

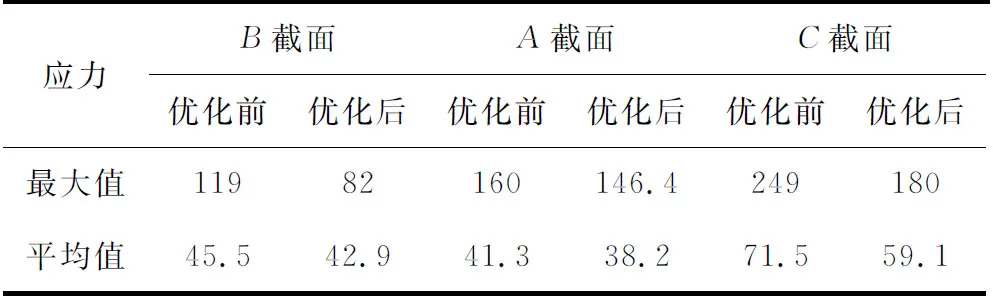

B截面和A截面在优化前后的应力最大值和均值对比如表4所示。因为整体强度的提高,A截面的应力最大值和均值下降8%。B截面处改变了加强肋板的形状,使得整个顶面外壁都得到加强肋板的支撑,B截面应力最大值下降了31.09%。应力最大值已经明显下降,整个截面都在许用应力范围内。这些都表明B截面处的加强肋板的形状优化是有效的。

C截面处的添加加强肋板后应力-节点关系趋势和优化前相似。但是优化后在液压缸安装位置的应力值有了明显下降,且都低于许用值。由表4可知,C截面的应力最大值下降了27.71%,平均值比优化前下降了17.34%。在C截面处添加的加强肋板有效地解决了液压缸安装位置处的应力超过许用应力的问题。

在优化后得到的临界屈曲应力pcr是安全工作负荷2.6倍,即有限元软件求得稳定性系数为2.6,优化后的稳定性系数比优化前提高了44.44%,远远高于吊杆稳定性安全系数,符合船级社规范要求。

4 结束语

对于吊机吊臂进行合理的结构简化,建立吊臂的有限元模型,并使用ABAQUS进行有限元求解。

根据有限元计算得到的结果,分析加强肋板对吊臂外壁各面的作用,以及加强肋板的位置和形状对整体结构强度和稳定性的作用,指导优化布局加强肋板的布置位置和修改加强肋板的形状。

本文所运用的有限元建模及分析方法,可以用于研究其他类似结构的起重机的强度和稳定性等,可以为船用起重机的校核提供借鉴。