自升式风电安装船桩腿上拔水力减阻系统研究

2018-09-28陆梅兴刘璐马振江

陆梅兴,刘璐,马振江

(1.中交三航(上海)新能源工程有限公司,上海 200137;2.中交上海三航科学研究院有限公司,上海 200032)

0 引言

风能的清洁与可再生环保属性受到世界各国的认可与重视。海上风力发电技术成为近年来国内外研究与应用的热点,海上风电产业也是我国“十二五”乃至今后一个时期的发展方向,上海、山东、浙江和江苏等沿海地区都在着手海上风电场的规划与建设。目前海上风机的主要安装方式有两种:整体安装和分体安装。整体安装如东海风电一期34台3 MW机组的安装;分体安装如响水2 MW风电场试验风机的安装。当采用风机分体安装方案时,一般利用水上平台或浅吃水半潜驳,安装方法和陆上风电类似,受自然条件的影响较小,安装效率较高。对于潮间带风场,可采用半潜式坐底作业平台安装风机;对于中等水深的风场,国外一般采用专用的海上风电安装船,该船由船体、起吊设备及桩腿(包括桩靴)三部分组成。船体将桩腿升降系统插入海底,当桩靴插入土中一定深度,得到足够的支撑能力后,便可使船抬升至水面上,为风机安装提供了平稳的工作平台。风机安装完毕,上拔桩腿,平台下降至水中,移动定位后,可进行下一个机位的风机施工。

自升式风电安装船是由海洋工程自升式作业平台派生出的一类海上作业平台,平台主要特点为使用尺寸较大的独立桩靴并要求“下得去、升得起、立得住、拔得出”四大准则。根据海上自升式作业平台相关研究资料,不同的作业区域海底土体力学性能不同。在黏性土地质环境平台插桩时桩腿入土深,且插桩时被破坏的土体在强度恢复后黏结在桩腿与桩靴上,特别是平台长时间驻位,桩腿与桩靴四周土体固结,平台上拔桩阻力大,拔桩困难[1-3]。在国内外工程历史上曾多次出现因入泥过深造成拔桩困难使平台受损的事故[4]。因此,建造自升式风电安装船必须解决好拔桩阻力问题,通过研究设计高效高质的水力减阻系统,在拔桩前对桩腿桩靴四周进行冲桩作业,减小拔桩时桩腿与桩靴的阻力。

1 拔桩阻力分析

自升式风电安装船的拔桩过程是复杂且涉及多个环境因素的海上高风险作业。拔桩阻力由桩靴上覆土重量、桩靴侧面摩擦阻力、桩靴上部土体抗剪强度、桩靴底部土体吸附力、桩腿(包括桩靴)自身重量等组成。现有的研究均认为桩靴底面的吸附力占支腿上拔阻力相当大的比重,其产生的机理为在支腿上拔过程中,底部土体孔压减小,桩靴上部土体的孔压增大,桩靴上、下表面的压差导致了吸附力的产生。有的研究指出拔桩过程中,桩底压实范围的土体吸附力和桩靴以上的土体破坏剪切力占总拔桩阻力的50豫以上[5]。为减小桩腿的抗拔阻力,一般在桩靴上布置冲桩系统。冲桩系统包括高压上喷冲和低压下喷冲分系统,即在桩靴上部采用泥浆泵作为动力源的高压上喷冲管系和在桩靴下部采用消防泵为动力源的低压喷冲管系。上喷冲系统主要将桩靴上部土体冲散,以减少桩靴上部土体破坏剪切力。下喷冲系统主要破坏桩靴底部土体吸附力,以减小支腿上拔力。

在实际工程应用中,常常由于地质条件,使桩腿入土过深导致桩腿拔桩困难。分析其主要原因为当插桩过深时,桩靴上覆土重量占拔桩阻力的比例将大大增加。我国胜利六号海上钻井平台曾因过量预压,桩靴最深入土达11.2 m。先后采用强力喷冲以及爆松排淤等辅助方法也未能拔出桩靴。最终采用水力喷冲气举排泥和动用挖泥船将桩靴顶部的泥土挖除后,将桩靴拔出。通过此实例可以看出,挖除桩靴上部土体对于平台拔桩是非常有效的[4]。所以新型水力减阻系统,除了采用冲桩消除吸附力的方法以外,还需要研制出可以将桩靴上部的部分泥土清除的系统,以减轻桩靴上覆土重,减小拔桩阻力。

2 水力减阻方案设计

通过拔桩阻力分析,要减少拔桩阻力,重点从减小吸附力和上部土重进行研究,参考常规自升式平台的冲桩系统,借鉴水冲桩的工作原理,设计了2种水力减阻方案。

2.1 排污通道水力减阻系统

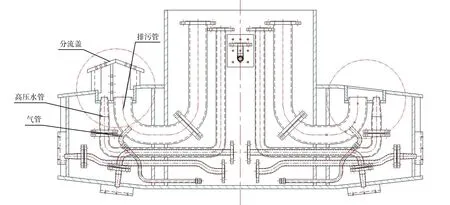

排污通道水力减阻系统由高压水管、气管、排污管及分流盖组成,排污管和分流盖处于桩靴上表面,其结构如图1所示。该结构通过高压水喷头所喷出的高压水冲走附着在桩靴外上表面的淤泥,再通过结构中的气管充气,由排污管将淤泥排出至海水中。通过这种方式一方面可以减少覆盖桩靴上表面土体重量,另一方面桩腿上拔水力减阻系统容易形成排泥通道,从而减少支腿上拔阻力,提高桩腿上拔效率。

图1 排污通道水力减阻系统Fig.1 Hydraulic drag reduction system for mud discharge channel

初次设计排污通道式水力减阻系统,为了验证及优化其排污效果,共设计2种形式的排污通道结构,如图2所示。2种不同排污通道结构形式主要考虑气管的负压效果、高压水管的土体破坏及导流作用、排污管的排污机理及与分流盖的隔离和排污含泥量等因素。该系统工作原理是:在高压水和高压缩空气共同作用下,位于排污通道附近的土体被扰动并混合,同时压缩空气沿进气管道进入排污管道后,以很高的速度由喷嘴喷出,喷嘴以下管路及桩靴外部区域形成负压。此时土体与水的混合物沿着排污管路上升而排出。值得注意的是该系统工作时,必须保证压缩空气连续且压力与流量充足,使被破坏的土体形成泥与水混合物沿着排污管连续排出。经试验验证,含分流盖的排污通道排污效率与不含分流盖的排污通道相当,含分流盖的排污通道工作性能稳定。

图2 2种排污通道系统结构模型Fig.2 Structure modelsof two kindsof mud discharge channel system

2.2 环形通道水力减阻系统

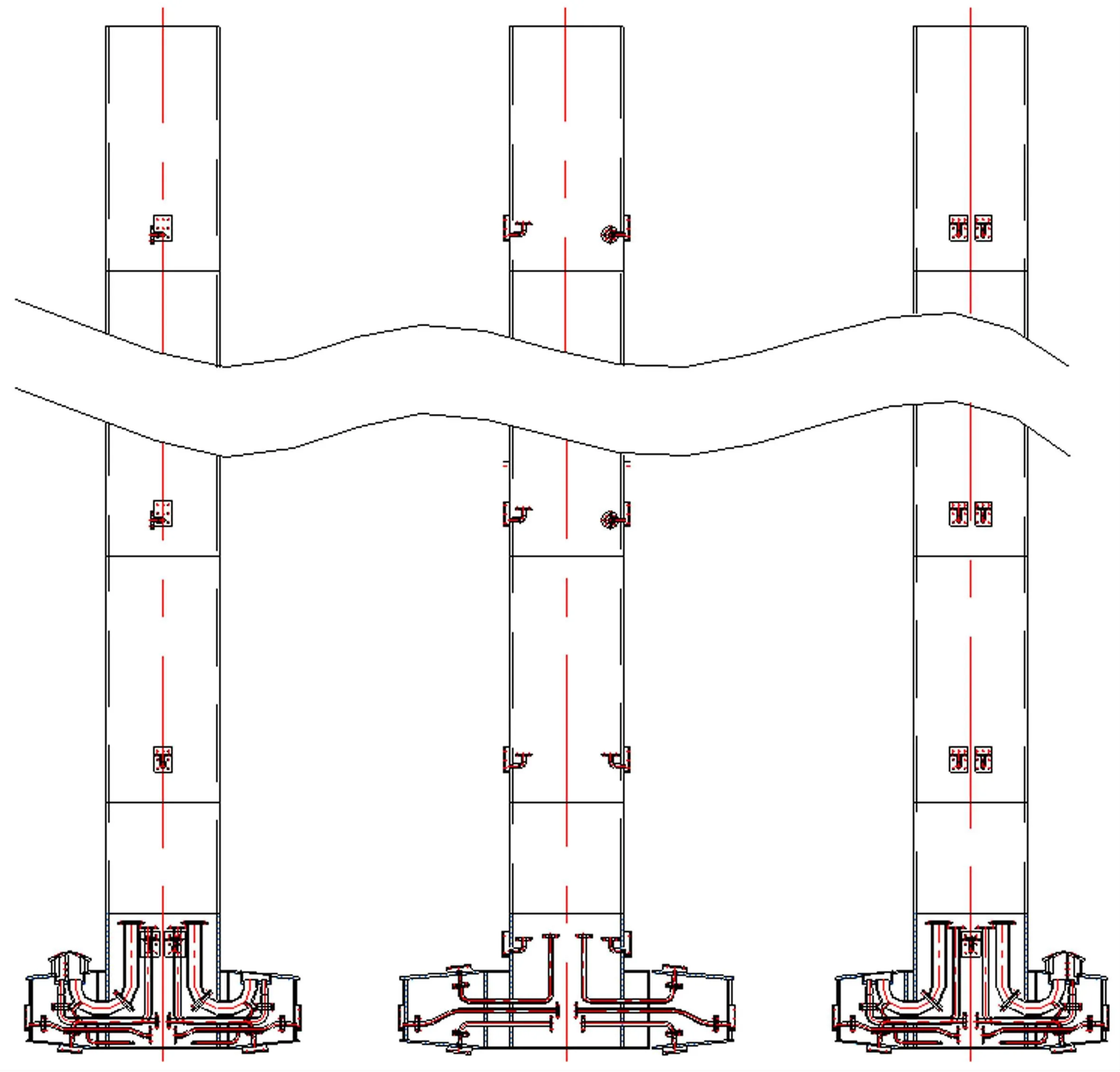

环形通道水力减阻系统在常规的水力减阻模型基础上进行优化改进,在桩靴和桩腿上均设置高压水射流喷头,同时高压水射流喷头单独设置控制阀,环形通道水力减阻系统结构模型如图3所示。

图3 环形通道水力减阻系统结构模型Fig.3 Structure model of hydraulic drag reduction system of annular channel

桩靴底部均布4个高压水喷头,对应1个控制阀;桩靴上部4个面,2个面布置2个高压水喷头对应1个控制阀,另外2个面对应2组不同结构形式的独立排污通道。桩靴4个侧面分别布置1个高压水喷头,两两对称的侧面2个喷头为一组,对应1个控制阀;桩腿与桩靴连接处布置高压喷头,位置为对称布置,分别包含对应的2组控制阀。支腿桩管上喷嘴自上而下每2 m高度左右分别布置一组喷头。一组为单喷头,2个单喷头有1个控制阀门;另一组为双喷头,1组双喷头1个控制阀门。桩腿上布置2种形式的喷头主要为了对比打通通道的效果及效率。

3 现场试验

3.1 试验方案

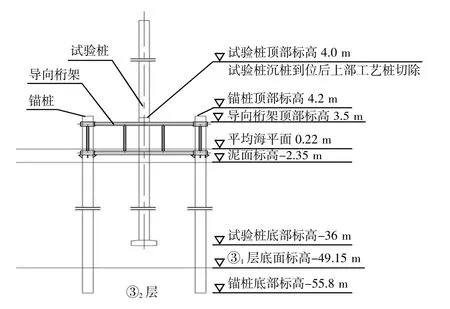

现场试验按照中交三航局即将建造的1 000 t自升式风电安装船进行1颐4准原型模型设计,试验地点在中交第三航务工程局舟山市岱山县海洋综合基地2号引桥右侧约10 m处。该场地处于浅海区域,水文条件和实际作业环境更为接近,可避免陆上试验需要揭露地表覆土以及大量引水作为喷桩的麻烦,该场地的粉质黏土层厚度与自升船极限状况下的插桩深度也较为接近,即可保证有一定的插入深度,又可保证插入到相对较硬的持力层。根据现场的地质资料和模型尺寸计算,模型桩可以压入泥面以下33 m左右,试验平台、模型桩设计及加载方案如图4所示。

图4 试验平台、模型桩及加载方案Fig.4 Test platform,model pile and loading scheme

该试验压桩和拔桩静载荷加载采用锚桩反力装置,使用4根锚桩作为试验桩的反力桩提供反力。压桩静载荷试验加载设备由2台3 200 kN的千斤顶、70 MPa高压油泵及相应油路系统构成。拔桩静载荷试验的加载设备为4台3 200 kN的千斤顶、70 MPa高压油泵及相应油路系统。测量系统采用经过标定的武汉岩海工程技术有限公司RS-JYC桩基静载荷测试仪器。压拔桩静载荷试验位移量测的基准系统为基准桩和基准架系统。位移传感器固定在基准架上,基准架由槽钢搭建,并与基准桩牢固连接,为独立体系。数据采集采用全自动测试系统,该系统预先设置的试验程序可自动完成试验数据的采集、存储、计算、判断和打印等工作,并自动绘出Q-s、s-lg t等曲线。

2015年初,试验平台建设完毕,试验模型桩由于内部布置有高压管路,为了避免振动对高压管路造成破坏,无法用常规振动下沉的方法进行打桩,故利用2台卷扬机、导向装置、变频器和同步控制系统进行压桩,压入指定地点及标高,并安装锚桩反力系统。

3.2 减阻效果试验

减阻试验首先测试排污通道是否可以顺利将桩靴上表面的泥排出,其次测试环形通道的高压水喷头对周边土体的破坏能力及如何组合和控制高压水喷头可以达到最佳减阻效果。

通过现场试验表明,空压机向储气包内冲压空气,使气包内空气压力达到0.8 MPa,再分别打开两路排污通道的气路球阀,在此过程中,空气向外排,把排污通道打通。然后打开泥浆泵和高压离心泵,同时分别开启两路排污通道的高压水控制球阀,2种结构形式的排污通道均可以通过气和水成功的将30 m深度(桩靴上表面)的泥通过射流方式排出水面,使桩靴排污通道上表面的泥减少。通过观察和测试排出水的含泥量发现,排污通道1(带盖子形式)的排泥含量较高,排泥效果较好,如图5所示。

图5 排污通道排泥效果Fig.5 Sludgedischarge effect in discharge channel

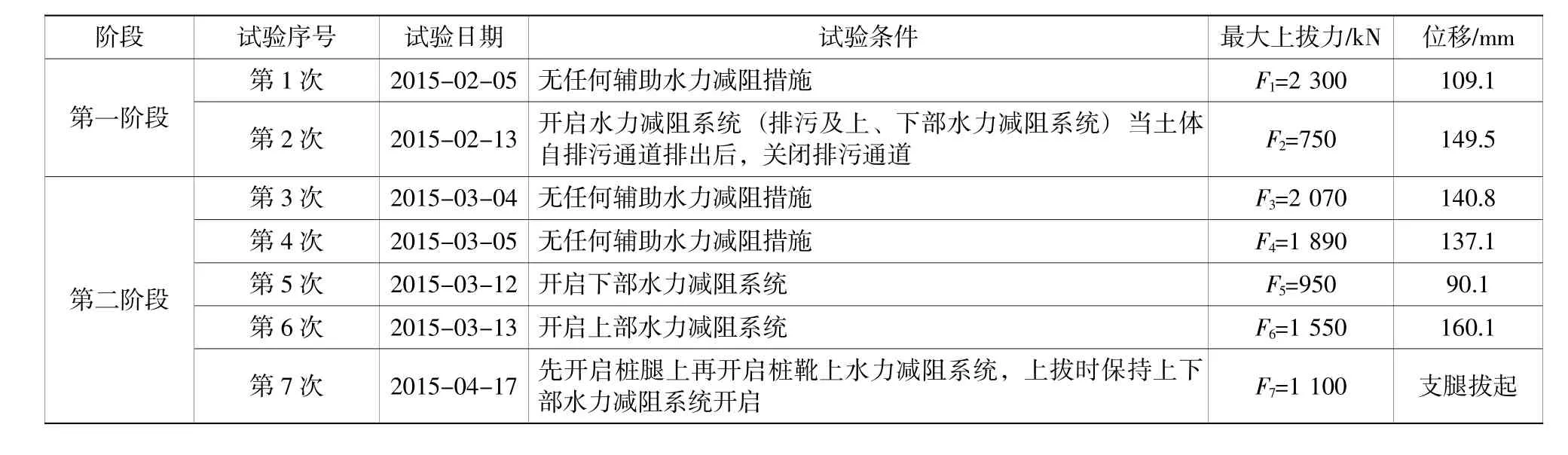

共进行7次不同减阻措施条件下的支腿上拔力试验,其中前6次拔桩力测试采用锚桩反力装置,千斤顶行程限制为20 cm,实际操作拔桩位移一般控制行程为15 cm左右,留有5 cm余量,拔力达到峰值后便停止,此时桩腿与桩靴可以拔出。第7次试验采用试验场地附近的320 t塔吊直接拔桩并记录相应的位移时间曲线和拔力时间曲线,得到试验结果,详见表1[6]。

表1 支腿上拔试验结果统计表Table 1 Statistical table of leg pull up test results

4 结语

排污通道水力减阻系统可将桩靴上表面的土体排出,从而减小上拔阻力,拓宽了自升式平台船适用地层的范围,即使插桩入泥较深,也可以保证自升式平台船顺利拔桩。

环形通道水力减阻系统包含布置在桩腿上的上部水力减阻系统和布置在桩靴上、下表面的下部水力减阻系统,能有效减小桩腿上拔过程中受到的侧摩阻力,还能使其形成水连通通道,把上层土体变成浮容重,同时,桩靴底部负压也会释放,从而减小上拔阻力。

本次试验设计的水力减阻系统包含排污通道水力减阻系统和环形通道水力减阻系统。现场试验表明,不使用减阻系统时桩腿上拔阻力较大,采用环形通道水力减阻系统、排污通道水力减阻系统能有效减少桩腿上拔阻力,综合使用并在合适的工艺下可以将无任何排污措施时的230 t拔桩力减小至75 t,减阻效果显著,为自升式平台船在后期工程应用中的拔桩提供了工艺依据。