大型往复式压缩机状态监测与故障诊断技术在沁水煤层气田的应用

2018-09-28高德占

高德占

(中国石油天然气股份有限公司山西煤层气勘探开发分公司,山西 048000)

大型往复式压缩机是煤层气行业广泛应用的关键设备之一,其零部件多,结构复杂,故障类型较多,频繁的故障和较长的检修时间常常造成巨大的经济损失和人员伤亡事故的发生。企业在管理过程中逐渐降低备用机组数量及备用配件数量,导致压缩机出现故障时对生产平稳运行影响较大,对压缩机完好率、运行时效、增压效率等要求越来越高。在压缩机的实际运行中,如能对隐含的故障进行正确的早期预报和诊断,使压缩机在不分解的情况下就能准确的判断出故障部位,将为企业带来巨大的经济效益。华北油田经过六年对煤层气压缩机状态监测与故障诊断技术的摸索,借助传感器技术、信号动态测试与处理技术,分析煤层气压缩机中异常的情况和原因,对于减少和预防事故的发生,实现压缩机预知维修,延长大修周期寿命、实现煤层气的稳定增压外输起到了较好的效果。

1 压缩机故障诊断方法

往复压缩机作为复杂的机械设备,很难找到一个综合性的监测指标满足各部位的监测,因此其状态监测和故障诊断的技术手段和方法较多。从反应压缩机故障状态的监测参数上可分为两类:一是压缩机的热力参数,如机器的温度、压力、排气量变化等;二是压缩机的动力性能参数,如压缩机的主要零部件磨损间隙变化、损坏和断裂故障。压缩机监测的方法必须兼顾综合性,需要使用单位根据具体工况的不同制定适宜的监测方。常见的方法有直观检测、主要性能参数监测、振动噪声监测、智能诊断系统等。

1.1 人员直观检测

压缩机操作人员通过传统设备维护耳听、眼看、手摸等凭借经验判断设备的故障,由于压缩机应用行业的扩大化,经验丰富的维保操作人员不足,个人判断结果差异较大,一般当故障已非常严重时,检测结果比较明显,无法有效的判断早期故障。随着压缩机向高度自动化的方向发展,使用单位的管理精细化,该方法已无法满足行业故障诊断的要求。

1.2 热力性能参数监测

通过测量热力性能参数,并据此判断往复压缩机状态。一般通过仪表监测压缩机的润滑油温度、润滑油压力、冷却水温、各级进排气压力、各级进排气温度等常规运行参数,通过压缩机控制柜显示设定报警值停机值。实现参数异常时的报警提示、连锁停机功能,通过数据网络将控制柜数据传送至值班室进行实时监控,便于查找故障。该方法实施简单,一般在压缩机出厂便设置好,由于对故障点缺乏准确性及预测性,一般作为基础指标监测压缩机工艺参数及运行状态。

1.3 振动噪声监测

振动噪声监测诊断往复压缩机故障,可以通过安装固定振动传感器或非安装测试仪器,测试压缩机低频振动频率、高频振动频率、超声波信号频率。利用低频振动频率对压缩机表面振动信号开展频谱分析,诊断活塞、气缸、曲轴箱各部件的异常磨损;通过高频振动频率,主要反应设备的敲击、断裂、损坏等故障;利用超声波信号频率,主要反应气阀的泄漏故障。

1.4 智能诊断系统

诊断系统主要由硬件及软件两大部分组成。硬件部分分别由信号获取设备,信号处理及诊断设备和输出控制设备3部分组成。信号获取设备包括各种传感器、二次仪表及信号、数据记录装置,软件部分分析设备运行状态,通过对这些信号进行幅域、频域、时域等分析, 产生特征信息参数,推送故障处理及保养建议等,一般需要对压缩机进行大规模改造及优化,花费费用较多。

2 监测实际应用

通过对煤层气压缩机状态监测及故障诊断的探索,综合利用了各方法的优点,充分考虑到煤层气往复式压缩机与监测较为成熟的一般大型旋转压缩机故障诊断的不同,不局限于振动噪声分析作为唯一的测试手段。

2.1 人员直观检测

在压缩机维保操作人员上,选取了保运实力突出、经验丰富的维保队伍,全面负责压缩机日常巡检、启停、故障处理、各类保养工作,增强压缩机管理的专业性,提升了基础监测水平。

2.2 热力性能参数监测

压缩机制造技术要求中明确了润滑油温度、润滑油压力、冷却水温、各级进排气压力、各级进排气温度等热力性能参数的监测,进行了报警提示及连锁停机设置,并将数据通过内部网络传送至值班室。考虑到大型往复式压缩机的工作原理和复杂的结构,噪声频谱分析进行状态监测和故障诊断会削弱所获取的故障特征,压缩机在运动过程中气阀的启、闭,活塞、连杆、十字头往复运动时均产生撞击和噪声,并且各缸之间的撞击和噪声相互干扰,使气体泄露等问题难以发现,而且检测和诊断的效率和准确性难以保证。因此选取了采用手持测温枪进行气阀部位监测,操作人员在观察值班室整体排气温度的基础上,每2小时一次巡检过程中测试各气阀温度,通过气阀温度监测气阀内部的工作状态,花费费用小,操作简单易行。

2.3 振动监测系统

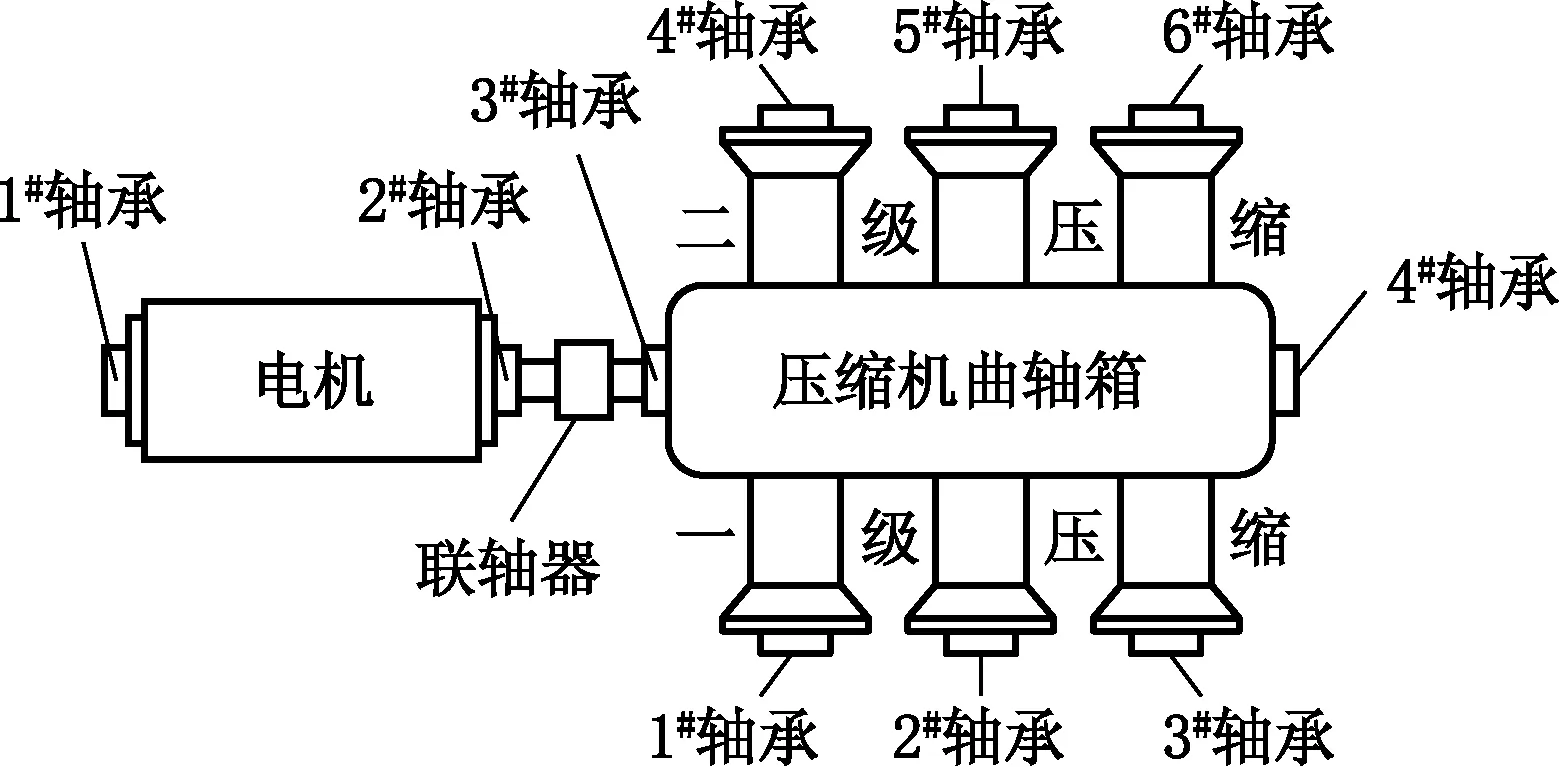

在振动噪声监测方面,选用况得实(COMMTEST)公司Vb7数据采集器进行定期离线振动监测,该采集器双通道输入,测量类型位移、速度、 加速度; 谐波失真-70dB, 精度±1%(01dB),分析软件是况得实(COMMTEST)公司的Ascent®振动分析软件。在电机自由端和驱动端轴承的轴承座、曲轴箱自由端和驱动端轴承的轴承座、气缸部位设置测点(图1),每一测点在三个相互垂直的方向水平、垂直、轴向进行测量。

图1 压缩机测点分布图

监测分析过程中不以振幅的高低作为判断故障的唯一依据,增加了以信号波形在正常位置出现缺失、移位、异常作为判断故障的依据,对机组的诊断结果上实施星级分类,诊断级别为:★★★★★为应及时检修设备,★★★★为重点监视设备,★★★为设备中后期故障,★★为设备早期故障。

2.4 在线监测优化升级

针对往复式压缩机运行中出现的活塞异常偏磨、曲轴烧毁等重大故障,缺少数据监控,无法及时对故障进行预判的情况,开展了压缩机监控系统优化升级,通过安装电涡流传感器获取相应键相信号,增加了往复式压缩机活塞杆沉降监测及轴瓦温度监测,根据活塞杆沉降量预判活塞偏磨状态,根据主轴瓦温度监测有效分析曲轴运行状态,在压缩机不拆卸的情况下,掌握运行状态,判定产生故障的部位和原因,发现趋势变化明显时及时检修,防止出现烧瓦、烧轴、抱死等处理时间长、花费费用高的重大故障和计划外停机。已完成往复式压缩机优化改造23台,通过加强参数监测,改造后的压缩机无重大故障发生。充分利用设备状态监测手段降低压缩机故障停机率。

3 诊断案例分析

通过状态监测及故障诊断工作的开展,压缩机气阀异常状态通过热力参数监测可以非常直观的得出,并通过手持测温枪加以精确判断。利用在线监测优化,结合振动监测系统的测量数据可以分析判断压缩机主机的异常状态及磨损状况,降低重大故障发生,指导压缩机大修工作的开展。以某在用大型压缩机为例,该压缩机型号为DTY500,为两列两缸往复式压缩机,机组额定转速为987r/min,标定功率500kW,行程177.8mm,进气压力为0.03~0.15MPa,,排气压力1.2~1.6MPa,介质为煤层气,投产后累计运行超过35000小时未进行中修大修处理。2018年4月对该压缩机进行状态监测(表1)。

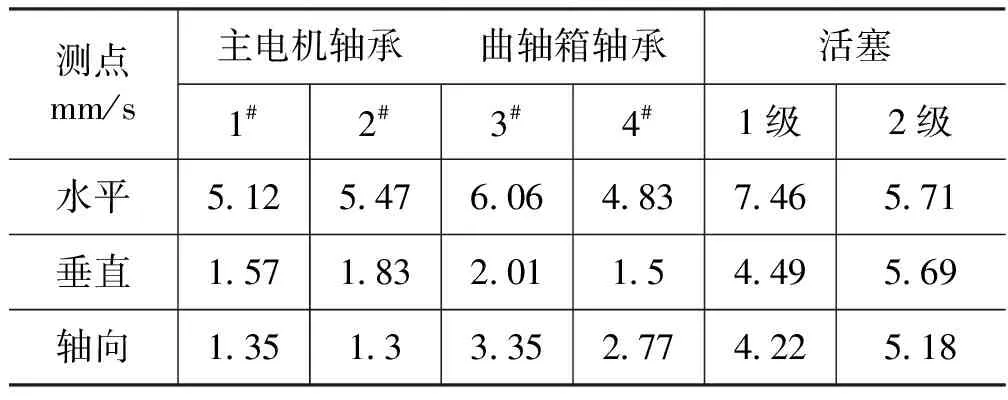

表1 压缩机监测主要振动数值

通过分别对主电机、曲轴箱、活塞三个方向振动数据的测量,主电机振动超标,曲轴箱3#轴承振动增大明显,一级活塞振动值超标,且存在逐渐增大趋势。

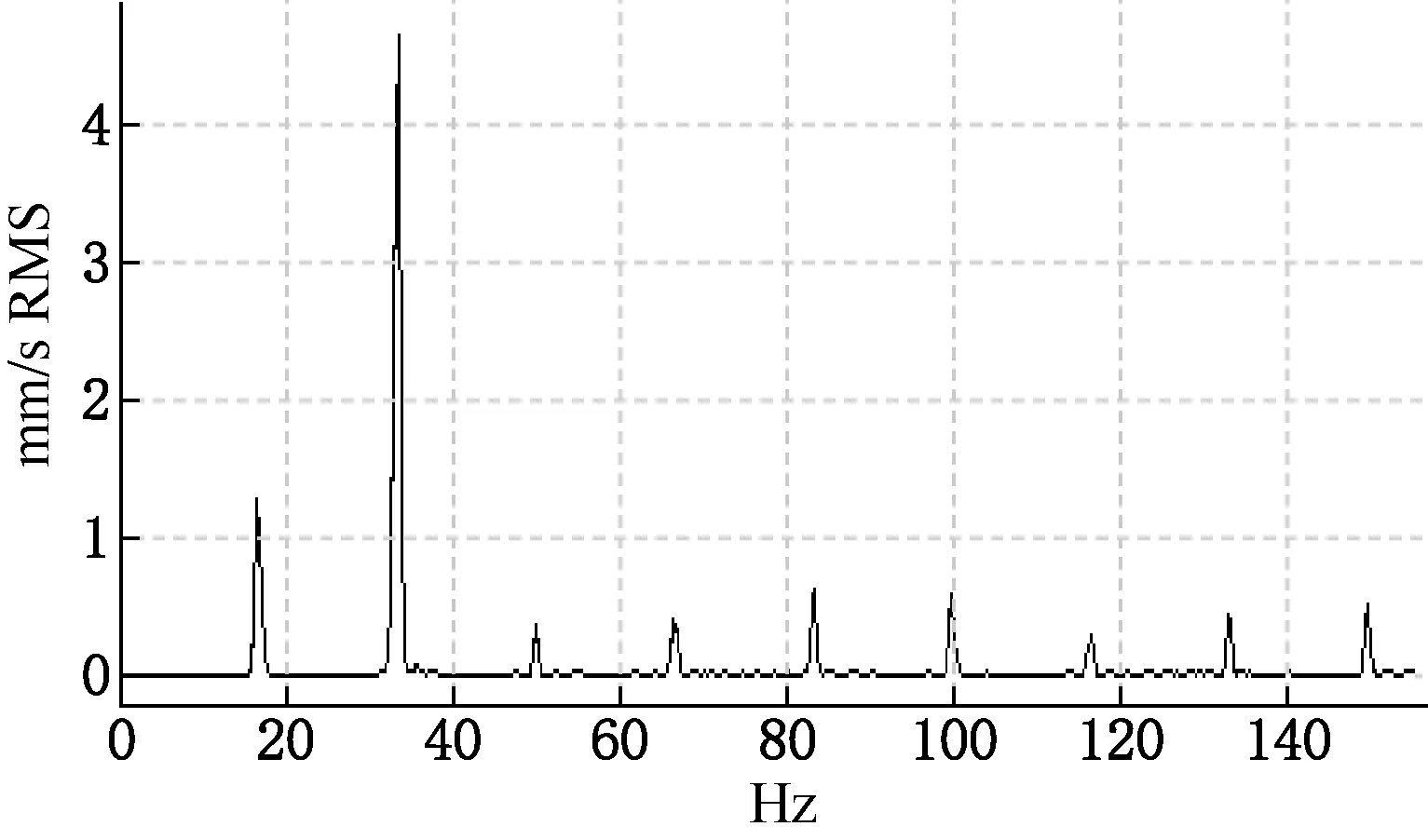

图2 主电机振动频谱图

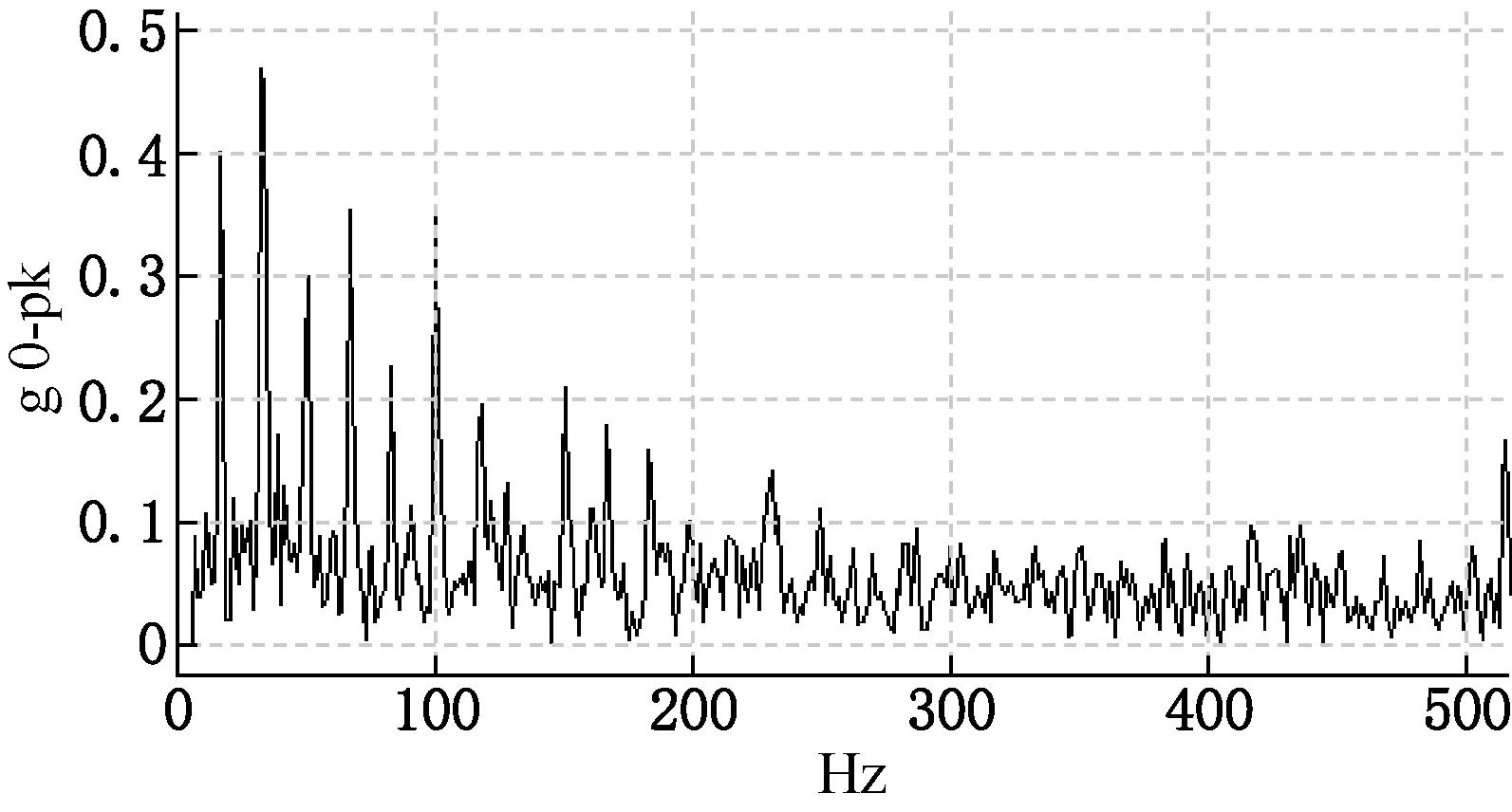

通过频谱图分析得出,主电机低频振动量值较以往明显增大(图2);曲轴箱振动能量异常明显(图3),存在周期性冲击;活塞气缸部件低频、高频振动量增大(图4),存在非规律性碰磨。结合具体测量值、前期设备保养数据初步判断:主电机轴系偏心,轴承精度差,有劣化趋势;曲轴箱内曲轴、轴瓦、连杆部件存在异常;活塞在运行过程中,存在不规律跳动。通过停机检修,主电机盘车力度大,盘车有卡点,解体后轴承磨损严重;压缩机曲轴箱轴瓦磨损,拉痕明显,轴瓦与主轴配合间隙超标准值;活塞偏磨,缸套磨损严重,活塞环槽间隙、活塞与气缸配合间隙超标准,4付活塞环磨损严重或断裂。

图3 压缩机曲轴箱振动频谱图

图4 压缩机一级活塞振动频谱图

4 结论

往复压缩机状态监测及故障的诊断技术在华北油田煤层气的应用仍处于探索和实践阶段,由于往复式压缩机的复杂性,很难找到一个通用方法适用于所有部位的监测及诊断。在直观检测的基础上,完善热力学参数监测,着重进行压缩机监控系统的完善与优化,采用先进的传感器技术和计算机处理技术进行故障诊断,通过各项参数监测与分析,多措并举,通过科学的预防措施,实现设备预知维修,压缩机平均大修周期为49851小时,相比厂家建议大修时间24000小时延长了107%,运行时间最长的压缩机超过65000小时未进行中修大修,降低了运行维护费用,提高压缩机安全运行的可靠性。状态监测方法简单、方便,实用性较强,具备在煤层气大型往复式压缩机使用上的推广价值。压缩机状态监测与故障诊断技术,对煤层气田压缩机提升管理、降本增效、安全运行具有重要意义。