数控加工中心四轴加工应用技巧探讨

2018-09-27陈晓燕

陈晓燕

摘要:随着工业4.O和智能制造的发展推广,多轴加工设备的应用成为机械加工行业的必然趋势。以四轴、五轴加工中心、车铣复合为代表的先进制造技术一直是企业生产技术改革的方向,多轴加工工艺、加工质量、加工效率成为行业追逐的焦点。针对四轴加工制造及运用进行简单的分析探讨,以平行于x轴的四轴加工中心为例,详述圆柱面插补加工的方法。

关键词:多轴加工中心;四轴加工;圆柱插补

中图分类号:TH13 7.5文献标识码:A

制造业是国民经济和综合国力的重要支柱,其生产总值一般占一个国家国内生产总值的20%~55%。在一个国家企业生产力构成中,制造技术的作用一般占60%左右。世界上各个国家经济的竞争,实际上是先进制造技术的竞争,其竞争能力最终体现在所生产的产品的市场占有率。随着经济技术的高速发展以及顾客的需求和市场环境的不断变化,这种竞争日趋激烈,因而各国政府都非常重视对先进制造技术的研究。

现今,随着工业4.0的深入和智能制造的全面推广,多轴加工中心作为先进生产力的代表在制造企业中的运用越来越广泛。以航空航天、汽车等制造业龙头企业为代表,由于其产品结构的复杂化、部件的多样化,以及对零件曲面曲片的大量运用,故而对制造加工提出了很高的要求。传统机床已经满足不了这样的生产要求,四轴、五轴以及多附加轴的机床正是解决这类问题的关键所在。现代制造企业中,四轴、五轴加工编程多利用CAD/CAM技术来完成。利用数据模型、自动编程、仿真加工、后处理技术可以完整处理复杂零件从图纸到成品件的虚拟加工,即工业4.0中提到的“数字双胞胎”。因此,掌握多轴加工的基本原理和基本编程方式,对于零件的制造、生产效率的提高都起着重要的作用[1]。

1 四轴加工的概述

四轴加工准确地说应该是四坐标轴联动加工。目前,很多数控系统可以实现此类插补运算功能,以达到一次装夹多面加工的要求。也有一些数控设备是在普通的数控三坐标加工中心的基础上,对第四轴进行扩展而来,使其可以满足多面或轴面上的轨迹加工。

在数控机床里,对于坐标系的定义是源于右手笛卡尔直角坐标系,即:相交于原点的两条数轴,构成了平面放射坐标系;而相交于原点的三条不共面的数轴构成空间的放射坐标系。在笛卡尔坐标系中,过定点0,作三条互相垂直的数轴,它们都以0为原点且一般具有相同的长度单位。这三条轴分别叫作X轴、Y轴、Z轴,统称坐标轴。在数控机床上,X、Y、Z轴的正方向要符合右手规则,即以右手握住Z轴,当右手的四指从正向X轴以π/2角度转向正向Y轴时,大拇指的指向就是Z轴的正向,这样的三条坐标轴就组成了一个空间直角坐标系,点0叫作坐标原点,X、Y、Z轴就是空间中的三个直线轴。多轴机床里除了三个直线轴,还定义了三个旋转轴,分别是绕着X、Y、Z轴旋转的A、B、C轴。A、B、C轴的方向确定也符合右手笛卡尔规则,即右手握住某一直线轴(例如:X轴),大拇指的指向与该直线轴正向相同,四指旋握的方向即为该直线轴对应的旋转轴(即A轴)的正方向。

在数控加工中心里,四轴机床指的是配有X、Y、Z三个直线轴以及A或B或C三个旋转轴之一的加工中心,且三个直线轴与一个旋转轴可以进行插补运算及加工,即为联动。立式机床往往配备的第四轴为A轴(如图1所示),卧式机床则配备的第四轴为B轴(即Y轴所对应的旋转轴)。

2 四轴加工的特点

四轴加工中心最早应用于曲线曲面的加工,即叶片的加工。现如今,四轴加工中心可以适用于多面体零件、带回转角度的螺旋线(圆柱面油槽)、螺旋槽、圆柱面凸轮、摆线的加工等等,应用及其广泛。

从加工产品我们可以看出,四轴加工有以下特点:

(1)由于有旋转轴的加入,使得空间曲面的加工成为可能,大大提高了自由空间曲面的加工精度、质量和效率;

(2)三轴加工机床无法加工到的或需要装夹过长的工件(如长轴类轴面加工)的加工,可以通过四轴旋转工作台完成;

(3)缩短装夹时间,减少加工工序,尽可能地通过一次定位进行多工序加工,减少定位误差;

(4)刀具得到很大改善,延长刀具寿命;

(5)有利于生产集中化。

3 四轴加工中心的工作模式

四轴加工中心一般有两种加工模式:定位加工和插补加工,分别对应多面体零件加工和回转体轮廓加工。现在,以带A轴为旋转轴的四轴加工中心为例,分别对两种加工模式进行说明。

3.1 定位加工

在进行多面体零件加工时,需要将多面体的各个加工工作平面在围绕A轴旋转后能与A轴轴线平行,否则将造成无法加工,出现欠切或过切的现象。一般来说,通过安装在第四轴上的夹具将加工零件固定在旋转工作台上,校正基准面以确定工件坐标系A轴零点位置。在实际加工中先通过A轴的角度旋转得到加工工作平面的正确位置,然后利用相關指令(例如FANUC系统中的Ml0)锁定该位置,保证加工过程中加工面与A轴零点位置固定,从而使得该加工面内所有元素的完整正确加工。对多面体下一个加工面加工时,只需先利用A轴打开指令(例如FANUC系统中的Mll)将A轴打开,再旋转A轴角度至下一个加工平面与A轴轴线和主轴轴线组成的相交平面平行或垂直,然后锁定即可加工[2]。

此类加工中,A轴仅起到分度的作用,并没有参与插补加工,因此并不能体现四轴联动的运算。

3.2 插补加工

回转零件的轴面轮廓加工或螺旋槽的加工,就是典型的利用四轴联动插补计算而成的插补加工。例如圆柱面上的回转槽、圆柱凸轮的加工主要是依靠A轴的旋转加X轴的移动来实现的。此时,需要将A轴角度展开,与X轴做插补运算,以确保A轴与X轴的联动,这个过程将用到圆柱插补命令(例如FANUC的G07.1)。

4 四轴加工中心的编程方法,编程要点

在三坐標铣削加工和普通的两坐标车削加工中,作为加工程序的NC代码的主体是众多的坐标点,数控系统NC主要是通过计算控制这些坐标点来控制刀具参考点的运动,从而加工出需要的零件形状。四轴加工的程序也是如此,在编程的过程中,只需要通过对零件模型进行计算,在零件上得到点位数据即可。在多轴加工中,不仅需要计算出点位坐标数据,更需要得到坐标点是哪个的矢量方向数据,这个矢量方向在加工中通常用来表达刀具的刀轴方向。四轴加工中,刀具刀轴方向始终与加工面垂直或平行,故而可以使用手工编程和自动编程两种方式来编制加工程序。对于简单轮廓,使用手工编程可以简化程序,使程序简明易处理[3]。

目前制造加工企业常用的数控系统有FANUC、SIEMENS、HEIDENHAIN等等,这里就FANUC系统进行说明。

4.1 定位面加工举例(FANUC系统)

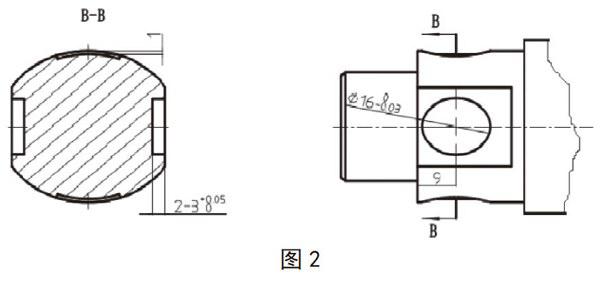

如图2所示,在两个相隔1800平面上进行轮廓加工。

在0度和180度的角度方向上分布的圆形轮廓一般加工时需要二次装夹,精度难以控制。如果利用四轴中的A轴定位指令对零件进行加工,将很好地解决这个问题。程序如图3所示。

4.2 圆柱面插补加工举例(FANUC系统)

如图2所示,在圆柱面上进行轮廓加工。

90度与270度柱面上的圆是附着在外圆表面上,加工时必须要工件旋转与X轴方向的移动同时进行才能形成,在这样程序中必须实现A轴与X轴的联动加工。程序如图4所示。

5 结语

掌握四轴、五轴这些多轴加工中心数控编程技巧,不仅要掌握基本的机械加工常识、基础三维造型技能、基础编程知识等理论知识,更需要在实践中进行熟练化的操作,发现问题,解决问题。目前,多轴数控加工技术正朝着高速、高精、复合、柔性和多功能方向发展,努力达到高质量、高效率的目标。因此,掌握多轴数控加工技术和应用是加工制造业的方向和任务。智能制造离不开先进加工技术,多轴制造必然成为工业4.0的热点和焦点。

参考文献

[1]杨伟伟.数控加工中心四轴零件加工方向探讨[J].中国新技术新产品,2016(3):88-89.

[2]周春然.浅谈加工中心四轴加工技巧[J].科技创新与应用,2015(17):73.

[3]孔德铿.四轴加工应用技巧[J].机床与液压,2015,43(4):44-47,17.