组合式一次风管对锅炉运行的影响分析

2018-09-27闫顺林王皓轩张永昇

闫顺林, 韩 韦, 王皓轩, 张永昇, 刘 洋

(华北电力大学 能源动力与机械工程学院, 河北保定 071003)

我国大型火电机组参与系统调峰的主要方式是低负荷运行方式[1],但这种调峰方式的可调出力受到锅炉最低稳燃负荷的制约,因为锅炉负荷过低时煤粉的着火稳定性变差。锅炉负荷低至一定程度时需要投入易燃的燃料(如投油)来提高煤粉着火燃烧的稳定性,否则容易引起锅炉灭火,严重影响机组运行的安全性。由于常规的油枪点火稳燃方式需要消耗大量的燃油,成本较高,为此需要从降低着火热和强化着火供热2个方面[2]着手寻找新的低成本的稳燃方式。锅炉低负荷运行时煤粉浓度降低,着火困难,提高一次风气流中的煤粉浓度,运行时保持一次风煤粉浓度在有利于稳定着火的最佳煤粉浓度[3],可以在低负荷时提高着火稳定性[4-5],但是该技术的具体实施存在很大的困难,因为当锅炉低负荷运行时,锅炉燃烧所需的燃煤量随机组负荷的降低而减少,但是由于锅炉的送粉管道通流面积无法调节,为了防止由于送粉气流流速过低而导致煤粉沉积,需要较高的一次风量来维持送粉气流的流速在规定的范围内,这就导致送粉气流的煤粉浓度偏低,不利于煤粉的稳定着火燃烧。低负荷运行时,保持最佳煤粉浓度与防止煤粉沉积存在矛盾,目前的选择都是舍弃最佳煤粉浓度而保证煤粉输送的安全,这势必会给煤粉稳燃带来不利影响。目前,国内外还没有关于解决这一矛盾的研究。笔者提出组合式一次风管的方法来解决上述矛盾,并对某660 MW锅炉进行改造模拟,分析组合式一次风管对锅炉运行的影响。

1 组合式一次风管设计

1.1 设计思路

为了解决一次风管通流面积无法调节的问题,提出组合式一次风管的设计思路,即对应的单个燃烧器采用多管组合式送粉管道,并将对应的燃烧器改造为与管径相匹配的多喷口燃烧器。通过控制组合式送粉管道上的阀门,开关不同的送粉管来调节总的通流面积。这一方法可以使送粉管道的通流面积随负荷变化而变化,维持煤粉浓度在最佳煤粉浓度附近时,管道内的风速也能保证在合理的范围内,确保煤粉气流不发生沉积和锅炉燃烧稳定。

国内多数大容量锅炉机组采用直吹式系统,笔者主要介绍采用组合式一次风管的半直吹式系统设计。

1.2 设备说明

对设计中使用的主要设备进行如下说明:

(1) 本设计增加了如下设备:主煤粉分配器,用于将煤粉分配至各个燃烧器;副煤粉分配器,用于将分配至同一燃烧器的煤粉分配到不同的送粉管道;主乏气分配器,用于将乏气分配至各个燃烧器;副乏气分配器,用于将分配至同一燃烧器的乏气分配到不同的乏气管道;一次风分配器,用于将热一次风分配至各个热风管道;风粉混合器,用于将煤粉与乏气或热风混合并送入炉膛燃烧;多喷口燃烧器,其与各个送粉管道相连接;各个管道上的控制阀门。

(2) 每个煤粉分配器出料管均配置有可独立开启的控制阀,可根据运行状况开启或关闭阀门;乏气管道和热风管道均配置有可独立开启的控制阀,可根据运行状况开启或关闭阀门。风粉混合器、煤粉分配器出料管、乏气管道(热风送粉系统为热风管道)与送粉管道一一对应,构成相互独立的分支送粉系统,可通过各个管道上的阀门独立控制开启或关闭,从而实现调节送粉管道总通流面积的目的。

1.3 新型的半直吹式系统

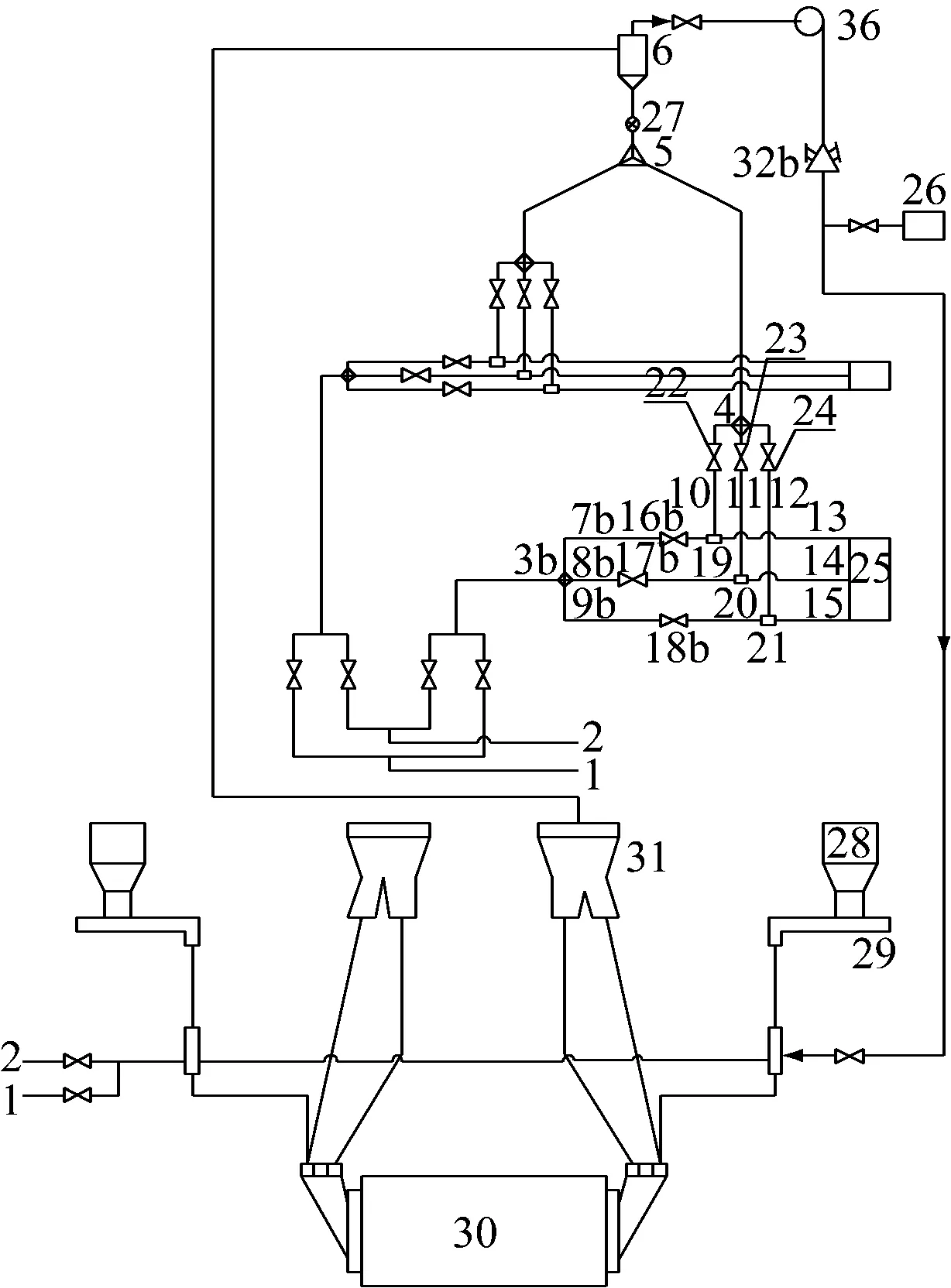

图1(a)和图1(b)分别为新型的半直吹式乏气送粉系统和新型的半直吹式热风送粉系统。2种系统的工作流程都是原煤仓中的原煤经过给煤机进入磨煤机与热风相遇,热风对煤进行干燥并将一部分煤粉吹出送入粗粉分离器,不合格的煤粉被分离出来送入磨煤机进一步磨制,合格的煤粉气流进入细粉分离器。细粉分离器将煤粉与乏气分离开,煤粉经主煤粉分配器后进入对应各个燃烧器的副煤粉分配器,再经副煤粉分配器分配分别进入1号~3号煤粉分配器出料管。图1(a)中,乏气经主乏气分配器后进入对应各个燃烧器的副乏气分配器,再经副乏气分配器分配进入1号~3号乏气管道;1号煤粉分配器出料管的煤粉与1号乏气管道的乏气在1号风粉混合器处相遇并混合,然后通过1号送粉管道经相应的煤粉喷嘴送入炉膛燃烧,2号、3号同理。图1(b)中,乏气通过排粉风机进入乏气风箱,一路作为三次风由乏气喷嘴喷入炉膛燃烧,一路作为再循环风进入磨煤机,一方面可以调节磨煤机入口风温,另一方面可以协调三次风量。从空气预热器过来的热一次风的温度控制在规定范围内后经过一次风分配器分别进入1号~3号热风管道;1号煤粉分配器出料管的煤粉与1号热风管道的热风在1号风粉混合器处相遇并混合,然后通过1号送粉管道经相应的煤粉喷嘴送入炉膛燃烧,2号、3号同理。

半直吹式乏气送粉系统在锅炉负荷变化时可以调整0号乏气管道阀门来调整乏气流量,按照满足最佳煤粉浓度的乏气量输送煤粉,多余的乏气经0号乏气管道送入炉膛。当负荷降低时,锅炉燃烧所需的煤粉量逐渐减少,满足最佳煤粉浓度的乏气量也随煤粉量的减少而减少,当按照满足最佳煤粉浓度的乏气量输送煤粉而送粉管道内的风速无法保证煤粉气流不发生沉积时,关闭1号煤粉分配器出料管阀门和1号乏气管道阀门以减小送粉管道的通流面积,提高送粉气流流速。若负荷继续降低,当关闭1号煤粉分配器出料管阀门和1号乏气管道阀门无法满足煤粉气流不发生沉积这一条件时,关闭2号煤粉分配器出料管阀门和2号乏气管道阀门,进一步减小送粉管道通流面积,保证送粉气流流速在合理的范围内。

(a) 新型的半直吹式乏气送粉系统

(b) 新型的半直吹式热风送粉系统

1-热风; 2-冷风; 3a-副乏气分配器; 3b-一次风分配器; 4-副煤粉分配器; 5-主煤粉分配器; 6-细粉分离器; 7a-1号乏气管道; 7b-1号热风管道; 8a-2号乏气管道; 8b-2号热风管道; 9a-3号乏气管道; 9b-3号热风管道; 10-1号煤粉分配器出料管; 11-2号煤粉分配器出料管; 12-3号煤粉分配器出料管; 13-1号送粉管道; 14-2号送粉管道; 15-3号送粉管道; 16a-1号乏气管道阀门; 16b-1号热风管道阀门; 17a-2号乏气管道阀门; 17b-2号热风管道阀门; 18a-3号乏气管道阀门; 18b-3号热风管道阀门; 19-1号风粉混合器; 20-2号风粉混合器; 21-3号风粉混合器; 22-1号煤粉分配器出料管阀门; 23-2号煤粉分配器出料管阀门; 24-3号煤粉分配器出料管阀门; 25-燃烧器; 26-乏气喷嘴; 27-锁气器; 28-原煤仓; 29-给煤机; 30-磨煤机; 31-粗粉分离器; 32a-主乏气分配器; 32b-乏气风箱; 33-0号乏气管道; 34-0号乏气管道阀门; 35-主乏气管道阀门; 36-排粉风机; 37-乏气风箱

图1 新型的半直吹式系统

Fig.1 Schematic diagram of the new type semi-direct system

对于半直吹式乏气送粉系统,在锅炉负荷变化时调整一次风量,按照满足最佳煤粉浓度的一次风量输送煤粉。当负荷降低时,锅炉燃烧所需的煤粉量逐渐减少,满足最佳煤粉浓度的一次风量也随煤粉量的减少而减少,按照满足最佳煤粉浓度的一次风量输送煤粉,且送粉管道内的风速无法保证煤粉气流不发生沉积时,关闭1号煤粉分配器出料管阀门和1号热风管道阀门以减小送粉管道的通流面积,提高送粉气流流速。若负荷继续降低,当关闭1号煤粉分配器出料管阀门和1号热风管道阀门无法满足煤粉气流不发生沉积这一条件时,关闭2号煤粉分配器出料管阀门和2号热风管道阀门,进一步减小送粉管道通流面积,保证送粉气流流速在合理的范围内。

1.4 对设计方案的说明

对设计方案进行如下说明:

(1) 原则上组成一次风管的送粉管道越多越好,因为管道根数越多一次风管总通流面积随负荷的变化越灵活,但是管道根数越多系统越复杂,运行调整更繁琐,而且一次风管阻力增大,需要加大一次风机出力。因此,本文中取3根管道只是为了说明方案,具体到不同的系统需要具体分析、考虑各方面因素来确定送粉管道根数。

(2) 不需要对锅炉每层煤粉喷口都使用组合式一次风管,因为锅炉负荷降低时可以先通过减少投用的煤粉层数来改善燃烧状况,当此方法也不可行时才用组合式一次风管的方法。因此,只需要选定其中几层煤粉喷口,对其使用组合式一次风管,一般选定下面几层喷口,这样可以降低系统的复杂性。

2 组合式一次风管在锅炉上的应用模拟

2.1 模拟对象

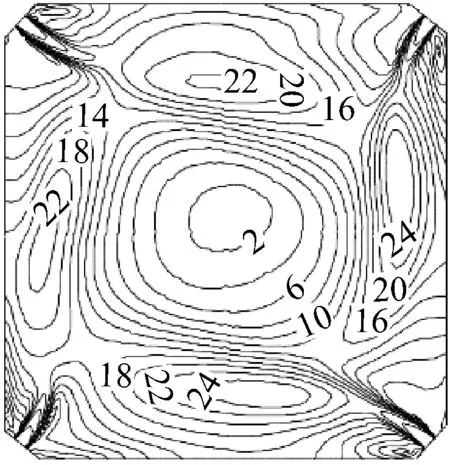

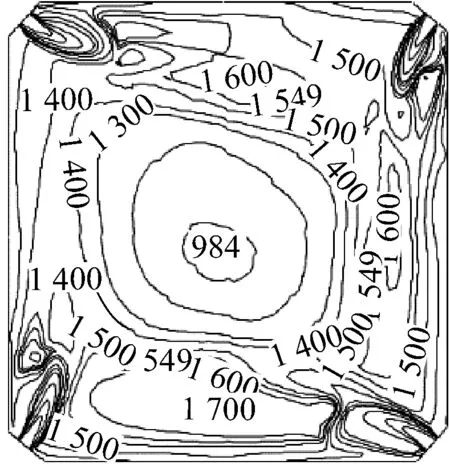

以某660 MW锅炉为模拟对象,该锅炉是由上海锅炉厂有限公司自行设计生产的型号为SG-2024/26.15 M6002的超超临界参数变压运行螺旋管圈直流炉,燃烧方式采用低NOx二级分离燃尽风同轴燃烧系统。锅炉采用单炉膛、一次中间再热、平衡通风、∏型半露天布置、全钢架悬吊结构,炉膛宽度为18.816 m,深度为18.144 m。设计煤种为淮南煤,煤质分析见表1。采用中速磨煤机、冷一次风机、正压直吹式制粉系统设计,煤粉燃烧器为四角布置、切向燃烧的摆动燃烧器,采用预置水平偏角的辅助风喷嘴设计,一、二次风不等切圆布置,均为顺时针方向旋转,如图2所示。

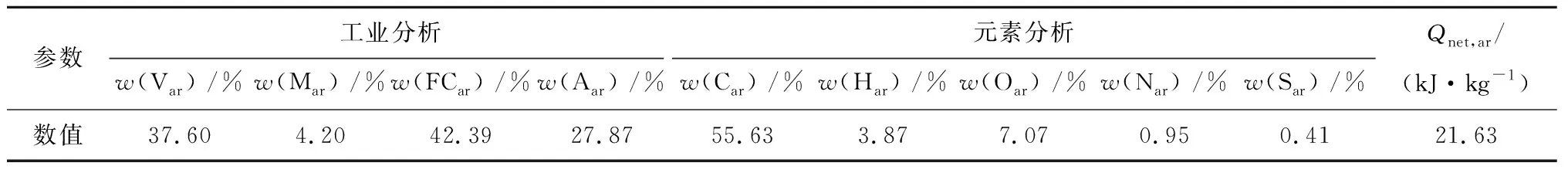

表1 煤质分析

图2 同心切圆燃烧方式示意图

燃烧器共设置有6层煤粉喷嘴,锅炉配置6台中速磨煤机,每台磨煤机的出口由4根煤粉管接至炉膛四角的同一层煤粉喷嘴,锅炉最大连续蒸发量(MCR)和额定工况蒸发量(ECR)负荷时均投用5层,另外一层备用。每一角燃烧器分主燃烧器和分离燃尽风燃烧器,具体布置如图3(a)和图3(c)所示,其中CCOFA为紧凑燃尽风。主风箱设有6层强化着火煤粉喷嘴,在煤粉喷嘴四周布置有燃料风(周界风),在每相邻2层煤粉喷嘴之间布置1层辅助风喷嘴,其中包括上下2只预置水平偏角的辅助风喷嘴和1只直吹风喷嘴。在主风箱上部设有1层上端部风(FⅡ二次风)喷嘴,在主风箱下部设有1层下端部风(AA二次风)喷嘴。在主风箱上部布置有两级分离燃尽风燃烧器,包括6层可水平摆动的分离燃尽风喷嘴。

由于改造组合式一次风管是为了应对超低负荷情况,而一般锅炉负荷在50%THA(THA为热耗验收工况)以下时都会减少燃烧器喷口层数,所以本文中该锅炉的ABCD 4层煤粉喷口对应的送粉管道采用2根并列的风管,一次风喷口改造成上下两半,分别对应2根并列的风管,下面的风管命名为1号,上面的风管命名为2号,EF 2层喷口不做变动,改造后的主燃烧器喷嘴布置如图3(b)所示,分离燃尽风燃烧器布置情况不变。

(a) 改造前(b) 改造后(c) 燃尽风布置

图3 煤粉燃烧器立面布置简图

Fig.3 Vertical arrangement of burners

2.2 网格划分和数学模型建立

利用前处理软件ICEM建立锅炉炉膛的几何模型,将冷灰斗区域与燃烧器区域的交接面设为interface,燃烧器区域与上炉膛区域的交接面设为interface,对冷灰斗区域、燃烧器区域和上炉膛区域分别划分网格,这样处理可以根据需要在不同的区域建立不同的块,生成不同的网格分布,还可以根据需要布置疏密不同的网格,各个区域不受相邻区域网格疏密的影响,既可以满足计算精度的要求又可以大大减少网格总数目,加快计算速度,节约时间。

冷灰斗区域和上炉膛区域对计算结果的影响较小,网格较为稀疏。但是燃烧器区域喷口较多,煤粉燃烧剧烈,必须对此区域进行网格加密。炉膛横截面网格如图4所示,其中X为炉膛长度,Y为炉膛宽度。由图4可以看出,网格成辐射状,射流方向与网格线近似重合,几乎不存在伪扩散[6]。另外,一、二次风和燃尽风入口附近等速度梯度较大,在入口边界处适当加密网格。

采用非预混燃烧模型;用Realizablek-ε模型模

图4 炉膛横截面网格

拟气相湍流流动,近壁面流体流动采用壁面函数法;用P1辐射模型模拟辐射传热;挥发分析出采用双步竞争反应模型;选用动力/扩散模型来模拟焦炭燃烧;煤粉颗粒的跟踪采用随机轨道模型[7-10];NOx生成模型选择燃料型和热力型NOx生成模型[11-12];采用SIMPLE算法求解,采用一阶迎风离散格式。入口采用速度入口边界条件,出口采用压力出口边界条件,壁面采用壁面边界。

2.3 计算工况

选取负荷很低的40%THA和30%THA工况进行模拟,详细的工况说明见表2。

3 数值模拟结果及分析

3.1 工况1a、工况1b和工况1c分析对比

工况1a和工况1c都是投用ABCD 4层煤粉喷口,工况1a的一次风速为25 m/s,风煤比为3.95,工况1c关闭2号送粉管道阀门后,一次风喷口面积变为工况1a的一半,一次风速同为25 m/s,风煤比降为1.98。工况1b投用ABC 3层煤粉喷口,一次风速为25 m/s,风煤比为2.9。

表2 模拟工况介绍

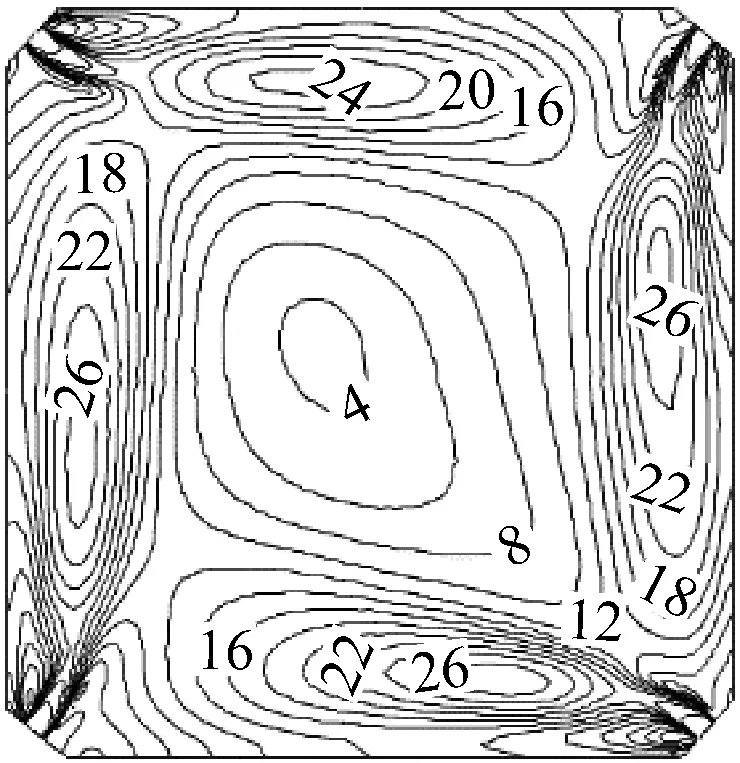

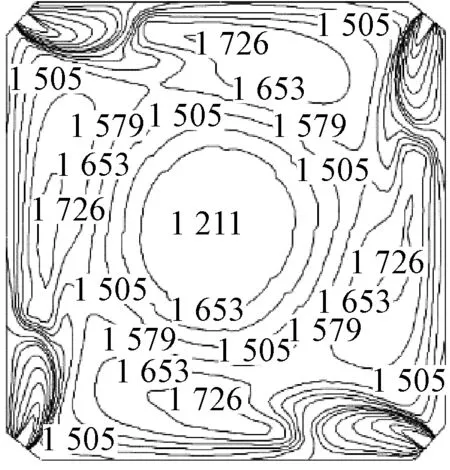

3.1.1 速度场分析

工况1c的一次风喷口关闭2号送粉管道阀门,喷口截面变小,在气流流速相同的情况下,工况1c的一次风射流刚性变差,可能出现一次风偏斜的情况,所以要对工况1c的速度场进行分析。工况1c各层一次风截面速度场如图5所示。由图5可以看出,工况1c的速度场分布较均匀,ABC 3层的中心切圆形成较好,D层中心切圆形状稍差,1号角的气流出现偏斜,但是偏斜并不严重。总体而言,喷口截面减小后的炉内空气动力场组织较好。

(a) A层一次风

(b) B层一次风

(c) C层一次风

(d) D层一次风

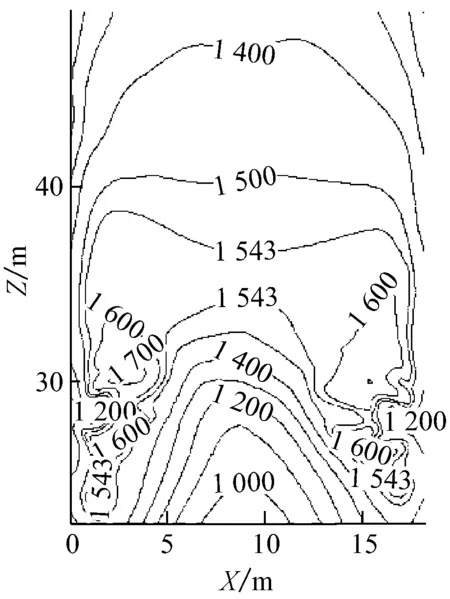

3.1.2 温度场对比

工况1a、工况1b和工况1c沿炉膛宽度方向中心截面温度分布等值线图如图6所示,其中Z为炉膛高度。由图6可以明显地看出,工况1a在标高26~32 m处(整个燃烧器区域)水冷壁附近出现较大的低温区域,特别是BC 2层煤粉喷口所在位置处,燃烧器区域温度分布呈现明显的“束腰”,说明煤粉气流射入炉膛后很晚才开始着火燃烧。工况1b与工况1a类似,也存在明显的“束腰”,但是低温区域减小,温度比工况1a的温度有所提高。采用组合式一次风管的工况1c燃烧器区域温度分布情况相对于工况1a和工况1b有明显改善,离开水冷壁一段距离后温度开始升高,带状高温区域比工况1a和工况1b宽,说明工况1c煤粉气流射入炉膛着火燃烧比工况1a和工况1b早。采用组合式一次风管,减少一次风量后,对炉膛内温度分布影响较大,炉膛整体温度水平明显提高,特别是燃烧器区域,炉内着火条件变好,对锅炉低负荷稳定燃烧有利。

另外,工况1c的高温区域面积比工况1a和工况1b大,说明工况1c的煤粉燃烧放热比后面2工况多,这2工况未燃尽或未燃烧的煤粉颗粒比工况1c多,工况1c的燃尽条件比工况1a和工况1b好。

(a) 工况1a

(b) 工况1b

(c) 工况1c

图7为工况1a、工况1b和工况1c各层一次风截面温度分布等值线图对比,图中环形高温区域为煤粉燃烧的主要区域。由图7(a)可以看出,煤粉气流射入炉膛后向火侧受到上游高温火焰的撞击,所需着火热大但仍能被及时点燃,背火侧主要靠卷吸墙附近的热烟气来升温,但这部分卷吸获得的热量较少,所需着火热大却不能及时得到充足的着火供热,背火侧升温较慢,着火较晚,特别是BC 2层煤粉喷口。因此,工况1a的环形高温区域面积较小。工况1b的环形高温区域比工况1a大,燃烧状况有所改善,但BC 2层背火侧着火条件仍然较差。由图7(c)可以看出,煤粉气流射入炉膛后向火侧和背火侧都能及时升温着火,因为工况1c在着火供热条件类似的情况下大大降低了着火热,使得背火侧着火条件得到很大改善。因此,工况1c的环形高温区域增大,火焰充满度较好,提高了燃烧器区域的烟气温度水平,煤粉气流射入炉膛后可以及时吸热升温,稳定燃烧条件得到改善。另外,工况1a和工况1b的火焰充满度较差,可能会导致一些水冷壁管受热较弱,造成水动力工况的危险。工况1c的火焰充满度较好,可以提高水动力工况的安全性。

工况1a、工况1b和工况1c沿炉膛高度方向截面平均温度分布的曲线对比如图8所示。由图8可以看出,3个工况的曲线分布规律相似,平均温度总体趋势都是先上升后下降,在燃烧器区域平均温度有所下降。由图8还可以看出,工况1c的平均温度比工况1a高,特别是燃烧器区域,温差最大达到115 K,稳定着火燃烧条件明显改善。工况1c的燃烧器以上区域平均温度亦高于工况1a,说明工况1c的燃尽条件比工况1a要好。工况1b由于投用的喷口层数少,燃烧放热集中,所以燃烧器区域的平均温度稍高于工况1c,但是燃烧器向上区域的平均温度却比工况1c低得多。工况1b相对于工况1c的燃烧状况改变不大,但却很可能会导致过热蒸汽、再热蒸汽汽温低和脱硝系统入口烟气温度低,影响脱硝系统的正常运行。

3.1.3 NOx摩尔分数对比

40%THA工况时,燃尽风喷口全部关闭,分级燃烧的低NOx同轴燃烧系统已经失去降低NOx排放量的作用。因此,在40%THA的低负荷工况下NOx排放量必将大大升高,对脱硝系统造成压力。

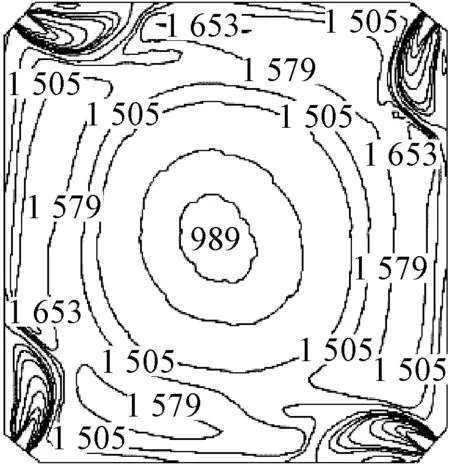

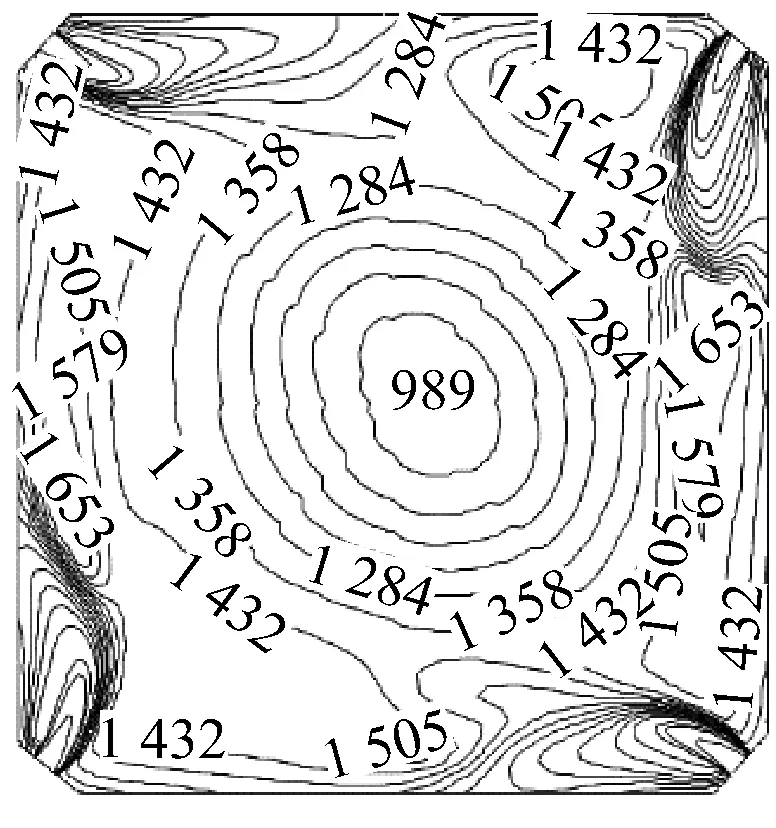

工况1a、工况1b和工况1c沿炉膛宽度方向中心截面NOx摩尔分数分布等值线图如图9所示,图中数值代表NOx摩尔分数的高低。NOx在燃烧器区域大量生成,沿着炉膛高度方向快速降低,炉膛中心区域NOx摩尔分数较低,四周NOx摩尔分数较高。

A层一次风

B层一次风

C层一次风

D层一次风

A层一次风

B层一次风

C层一次风

A层一次风

B层一次风

C层一次风

D层一次风

图8 工况1a、工况1b和工况1c沿炉膛高度方向截面平均温度对比

Fig.8 Comparison of average temperature on various sections along furnace height in cases 1a, 1b and 1c

由图9可以明显看出,工况1c的NOx摩尔分数比工况1a和工况1b降低较多,这是因为3种工况的燃煤量是相同的,但是工况1c的风量要比工况1a和工况1b少,所以NOx减少。工况1b的NOx摩尔分数比工况1a低,因为工况1b的风煤比高于工况1a,多余的氧量较少。工况1a的炉膛出口NOx摩尔分数为351×10-6,出口氧体积分数为5%,折算到标准状况下,氧体积分数为6%的情况时,炉膛出口NOx质量浓度为710 mg/m3。工况1b的炉膛出口NOx摩尔分数为246×10-6,出口氧体积分数为3.6%,折算后炉膛出口NOx质量浓度为458 mg/m3。工况1c的炉膛出口NOx摩尔分数为124×10-6,出口氧体积分数为6.3%,折算后炉膛出口NOx质量浓度为273 mg/m3。工况1c最多可降低NOx质量浓度60%左右,说明采用组合式一次风管在锅炉低负荷运行时减少一次风量可以大大降低NOx排放量,减轻脱硝系统的工作压力,减少氨水使用量,降低发电成本。

(a) 工况1a(b) 工况1b(b) 工况1c

图9 工况1a、工况1b和工况1c沿炉膛宽度方向中心截面NOx摩尔分数分布等值线图对比

Fig.9 Distribution of NOxconcentration on center section along furnace width in cases 1a, 1b and 1c

3.2 工况2a、工况2b和工况2c分析对比

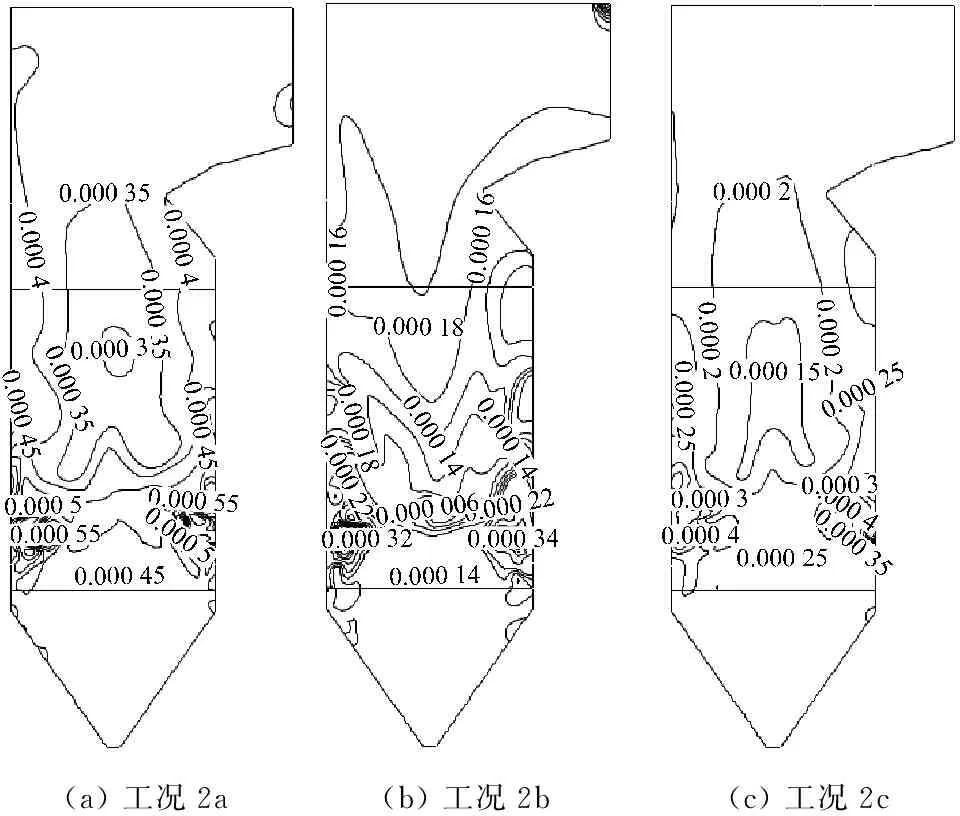

工况2a和工况2c都是投用ABC 3层煤粉喷口,工况2a一次风速为25 m/s,风煤比为3.84,工况2c关闭并列的2号送粉管道阀门后,一次风通流面积变为工况2a的一半,一次风速同为25 m/s,风煤比降为1.92。工况2b投用2层煤粉喷口,一次风速为25 m/s,风煤比为2.56。

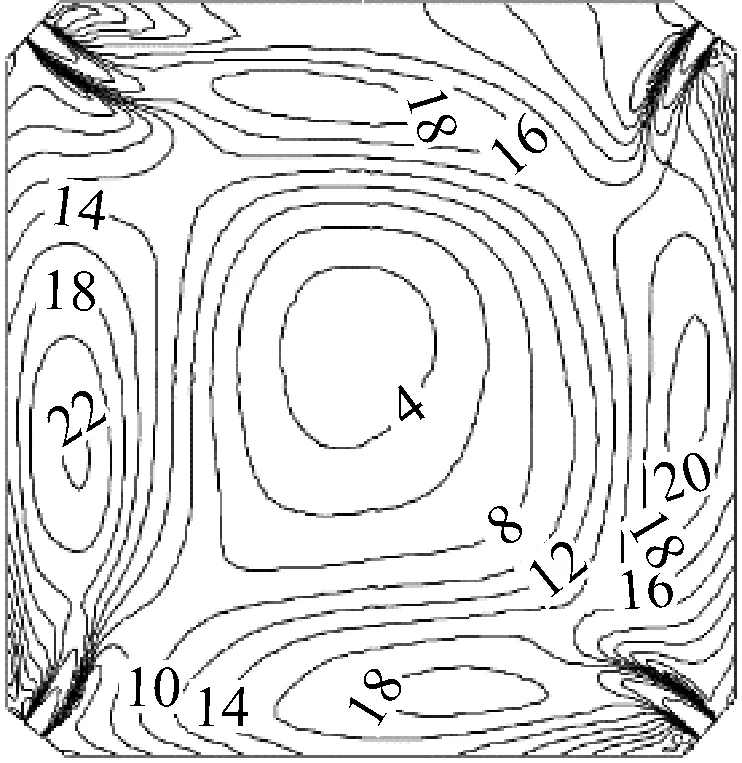

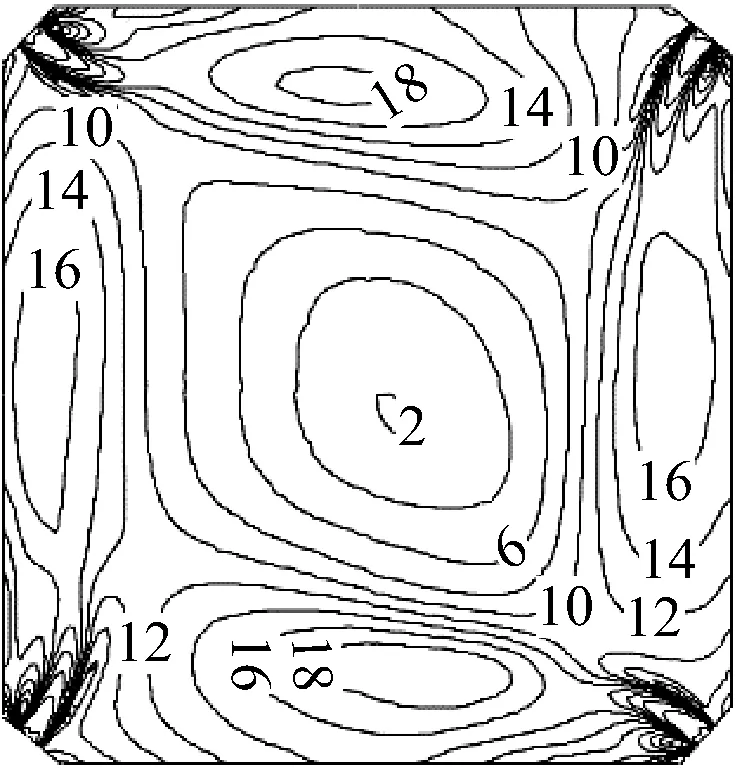

3.2.1 速度场分析

工况2c各层一次风截面速度场如图10所示。由图10可以看出,工况2c的速度场分布比较均匀,中心切圆形成较好,炉内空气动力场组织较好。工况2c并没有因为减小一次风通流面积而使空气动力场变差,由于两根并列的送粉管道是上下布置的,关闭其中一根送粉管道阀门后,燃烧器的高宽比降低了。

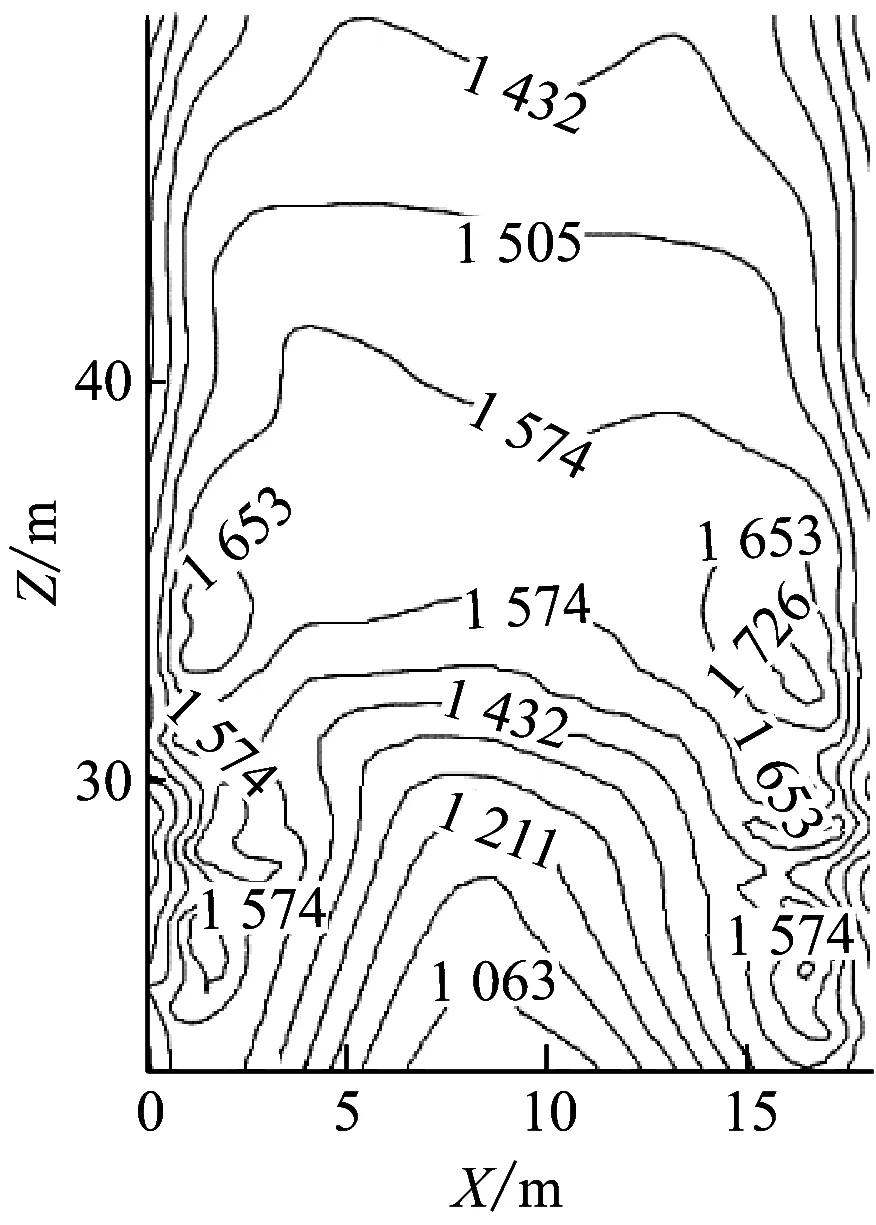

3.2.2 温度场对比

工况2a、工况2b和工况2c沿炉膛宽度方向中心截面温度分布等值线图如图11所示。由图11可以看出,工况2a的总体温度比工况1a低,但两者的温度分布情况十分相似,在标高26~30 m处(整个燃烧器区域)水冷壁附近出现较大低温区域,燃烧器区域温度分布呈现明显的“束腰”。工况2c的总体温度比工况1c低,但是其温度分布情况与工况1c十分相似,燃烧器区域温度分布明显改善,离开水冷壁一段距离后温度开始升高,带状高温区域比工况2a宽,工况2c的煤粉气流射入炉膛后着火燃烧比工况2a早。与工况2a相比,工况2b的燃烧状况得到改善,不存在明显的低温区域,但是燃烧器区域的高温区域小于工况2c,工况2c的燃烧状况好于工况2b。说明30%THA工况与40%THA工况类似,采用组合式一次风管,减小一次风量后,对炉膛内温度分布影响较大,炉膛整体温度水平提高,特别是燃烧器区域,炉内着火条件变好,对锅炉低负荷稳定着火燃烧有利。

(a) A层一次风

(b) B层一次风

(c) C层一次风

(a) 工况2a

(b) 工况2b

(c) 工况2c

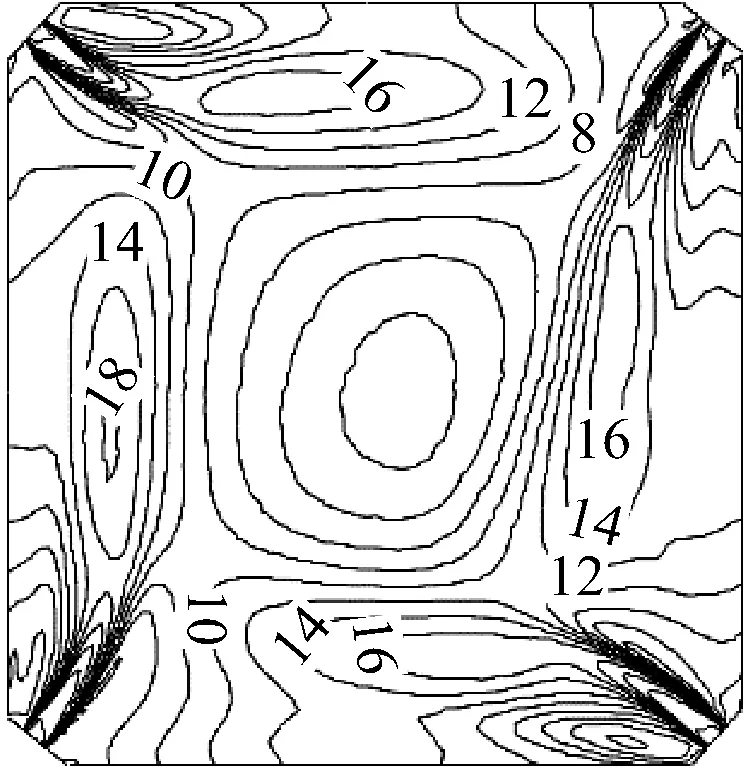

工况2a、工况2b和工况2c各层一次风截面温度分布等值线图如图12所示,图中环形高温区域为煤粉燃烧的主要区域,由左下角开始按顺时针方向4个角依次命名为1号~4号。由图12可以看出,工况2a AB 2层煤粉喷口的温度场分布不均匀,环形高温区域没有形成,A层2号和4号角缺失,B层1号和3号角缺失,四股气流的“自点燃”作用失效,而四股气流的“自点燃”作用是煤粉气流着火的主要条件。AB 2层煤粉着火条件很差,随时有熄火的可能,燃烧极不稳定,必须投油助燃,稳定燃烧。随着燃烧的进行,C层煤粉喷口燃烧情况较AB 2层煤粉喷口有所改善,但仍存在背火侧着火条件差,着火延迟的情况。工况2b与工况2a类似,存在缺角现象。

A层一次风

B层一次风

C层一次风

A层一次风

B层一次风

A层一次风

B层一次风

C层一次风

由工况2c的一次风截面温度分布等值线图可以看出,工况2c的着火燃烧情况较工况2a和工况2b有明显改善,工况2c ABC 3层煤粉喷口温度分布较均匀,环形高温区域形成较好,且环形高温区域面积较大。工况2c每层喷口的四股煤粉由于一次风量的减少,其着火热降低,向火侧收到上游邻角高温火焰的直接撞击能及时被点燃,背火侧靠卷吸高温烟气也能够尽早着火,向火侧和背火侧着火条件都得到很大改善。

由上述分析可知,采用组合式一次风管减小一次风通流面积在负荷较低时可以提高着火燃烧稳定性,减少燃油使用量,保证锅炉安全运行。

图13为工况2a、工况2b和工况2c沿炉膛高度方向截面平均温度对比图。图13与图8类似,采用组合式一次风管的工况2c截面平均温度高于工况2a,特别是燃烧器区域,在该区域(标高26.078~29.842 m)内,随着炉膛高度的增加,温差从26.078 m处的74 K降低到29.842 m处的30 K,平均温差为59 K,说明工况2a在燃烧器区域的煤粉燃烧情况比工况2c差,放热量少,平均温度较工况2c低,随着燃烧过程的进行,上层一次风的燃烧条件变好,相应的温差减小。工况1b由于投用的喷口层数少,燃烧放热集中,所以燃烧器区域的平均温度稍高于工况1c,但是燃烧器向上区域的平均温度却比工况1c低得多。工况1b相对于工况1c的燃烧状况改变不大,但却很可能会导致过热蒸汽、再热蒸汽汽温低和脱硝系统入口烟气温度低,影响脱硝系统的正常运行。说明采用组合式一次风管可以提高炉膛整体温度,改善稳定着火条件,更突出的是可以明显改善下层一次风的燃烧条件。

图13 工况2a、工况2b和工况2c沿炉膛高度方向截面平均温度对比

Fig.13 Comparison of average temperature on various sections along furnace height in cases 2a, 2b and 2c

3.2.3 NOx摩尔分数对比

30%THA工况与40%THA工况相同,燃尽风喷口全部关闭,分级燃烧的低NOx同轴燃烧系统发挥不了降低NOx排放量的作用。NOx排放量较高,脱硝系统工作压力大。

工况2a、工况2b和工况2c沿炉膛宽度方向中心截面NOx摩尔分数分布等值线图如图14所示,与图9中的NOx的摩尔分数分布规律相似。由图14可以明显看出,工况2c的NOx摩尔分数比工况2a降低较多,这是因为2种工况的燃煤量相同,但是工况2c的风量要比工况2a少,所以NOx减少。工况1b与工况1c的NOx摩尔分数接近是因为工况1b的风煤比低,多余的氧量少,同时炉膛内温度低。工况2a的炉膛出口NOx摩尔分数为377×10-6,出口氧体积分数为4.2%,折算到标准状况下,氧体积分数为6%的情况时,炉膛出口NOx质量浓度为726 mg/m3。工况2b的炉膛出口NOx摩尔分数为246×10-6,出口氧体积分数为3.6%,折算后炉膛出口NOx质量浓度为457 mg/m3。工况2c的炉膛出口NOx摩尔分数为231×10-6,出口氧体积分数为5.4%,折算后炉膛出口NOx质量浓度为479 mg/m3。工况2c最低降低NOx质量浓度34%左右,说明采用组合式一次风管在锅炉低负荷运行时减少一次风量可以大大降低NOx排放量,减轻脱硝系统的工作压力,减少氨水使用量,降低发电成本。

(a) 工况2a(b) 工况2b(c) 工况2c

图14 工况2a、工况2b和工况2c炉膛宽度方向中心截面NOx摩尔分数分布等值线图对比

Fig.14 Distribution of NOxconcentration on center section along furnace width in cases 2a, 2b and 2c

4 结 论

(1) 只要并列送粉管道根数取得合适,多喷口燃烧器改造合理,关闭某根或某几根管道时燃烧器喷口仍能保持较小的高宽比,与不采用组合式一次风管相比,采用组合式一次风管对空气动力场的影响较小。

(2) 采用组合式一次风管对锅炉低负荷运行时的温度场影响较大,炉膛整体温度提高,特别是燃烧器区域,稳定着火燃烧条件得到明显改善。采用组合式一次风管可改善煤粉气流着火条件,特别是背火侧的着火条件,使得煤粉气流及时着火,着火稳定性提高,负荷越低效果越明显。

(3) 采用组合式一次风管后炉膛出口NOx摩尔分数大大降低,减轻脱硝系统工作压力,减少氨水使用量,降低发电成本。

(4) 采用组合式一次风管可以提高锅炉低负荷运行时的安全性和经济性。