集装箱用BX550C高强度耐大气腐蚀钢的研发

2018-09-27供稿文小明

供稿|文小明 /

内容导读

根据集装箱行业的需求,为减轻箱体自重,并结合船运行业发展需要,集装箱制造原材料的屈服强度由345 MPa提高到550 MPa。本钢针对市场需求,开发研制了集装箱用BX550C高强度耐大气腐蚀钢。产品成分及力学性能符合集装箱行业要求,并具备良好的焊接性能、成形性能、耐大气腐蚀性能,满足了集装箱行业升级换代钢材需求。

中国作为全球最大的集装箱制造和出口国,集装箱的制造处于世界最前沿。目前,国内集装箱制造业常规生产的20英尺、40英尺标准的集装箱普遍采用345 MPa级别的SPA-H生产。由于全球造船行业的快速进步,远洋集装箱运输船的船载重能力大步提升,现在每船可装载13000个左右标准集装箱,客户出于运输及生产成本考虑采用高强钢来取代SPA-H生产20英尺、40英尺标准集装箱,每箱可降低箱体自重10%~13%,大大降低了运输成本。并且高强度集装箱可以达到多装货物的效果,从而达到提高运输效率的目的。因此集装箱制造厂已经开始考虑采用550 MPa级别的高强度耐大气钢来取代SPA-H,从而达到最佳的性价比,保证集装箱行业的可持续发展。

工艺设计

工艺流程

生产工艺流程:铁水预处理→180 t转炉冶炼→LF精炼→板坯连铸→步进式加热炉→2300 mm热连轧机组→TMCP→卷取→检验。

化学成分设计

近代热轧高强钢的发展方向是采用低碳微合金化体系。低碳成分设计可以提高钢的韧性,并显著地提高集装箱用钢的焊接性能。Nb、V是微合金高强钢的主要强化合金元素,在TMCP过程中Nb、V元素的第二相粒子应变诱导析出阻碍形变奥氏体的回复、再结晶,经TMCP使精轧阶段非再结晶区轧制的形变奥氏体组织再相变时转化为细小的相变产物,可使钢带具有优良的耐腐性能、良好的焊接性、超高强度、良好的低温韧性。

针对生产高强耐大气腐蚀钢BX550C的耐大气腐蚀性能、焊接性能、强韧性匹配等技术难点,结合本钢2300 mm热轧生产线的装备水平、设备特性及轧制工艺水平,采用了C-Mn-Nb-V-Ti系铁素体+贝氏体钢设计,集装箱用BX550C高强钢的成分见表1。

表1 BX550C钢化成分(质量分数,%)

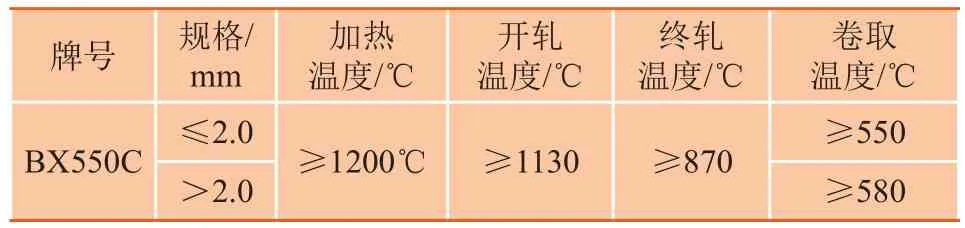

热连轧工艺设定

高强度耐大气腐蚀钢BX550C要求确保钢材具有优良的耐大气腐蚀性能,而Cu、Cr是提高钢材耐腐蚀效果最理想的合金元素。为提高BX550C的耐大气腐蚀性能,在钢中添加了质量分数为0.25%~0.35%的Cu、0.55%~0.70%的Cr。含Cu钢在加热过程易出现“铜脆”现象,因此加热炉的加热工艺要求:铸坯热送热装,并严格控制连铸坯表面质量;严格控制加热炉的炉内气氛以及升温速度,当板坯加热温度达到1083℃时,快速升温,缩短在炉停留时间[1]。

采用低碳微合金化的成分设计和合理的TMPC轧制工艺最终获得铁素体+贝氏体组织的产品,成功生产出具有优良耐大气腐蚀性能、高强韧性匹配、良好焊接性能的高强集装箱用BX550C钢。TMCP工艺过程温度控制方案如表2。

实验结果与分析

力学性能

工业化生产产品的力学性能检验包括屈服强度、抗拉强度、伸长率及冷弯实验。表3为BX550C力学性能的技术标准和工业化生产产品的力学性能。

表2 TMCP过程温度控制方案

金相组织

高强集装箱钢BX550C的金相组织为铁素体和贝氏体(见图1),晶粒度评级为11.5级。对不同批次、不同厚度的成品板卷进行取样分析,卷头、卷中、卷尾及卷宽度方向取样,晶粒度保持一致。

焊接性能

评价高强耐大气腐蚀钢BX550C的焊接性能,按照实物成分计算BX550C钢的碳当量weq(C) =0.41,冷裂纹敏感系数Pcm=0.169,说明BX550C有良好的可焊性。

为进一步评定高强集装箱钢BX550C的焊接性能,模拟集装箱生产厂的生产焊接工艺进行实验室焊接实验。

表3 牌号为BX550C的钢产品力学性能

实验室模拟焊接环境:手工电弧焊、J502WCu焊条、焊接实验元件厚度为2.0~5.0 mm、焊缝对接、焊接电流为155~165 A、焊接电压21~24 V、焊接速度245~255 mm/min。

图1 BX550C热轧板金相组织

试样焊接后,采用垂直于焊缝方向取样,分别加工拉伸、冷弯试样,按照国标GB 2561、GB 2563进行拉伸及弯曲实验。6支焊接试样强度均断裂于母材上,符合标准要求;取焊接试样进行180°冷弯,均合格。表4为焊接接头拉伸实验和弯曲实验结果。

表4 焊接接头拉伸和弯曲实验结果

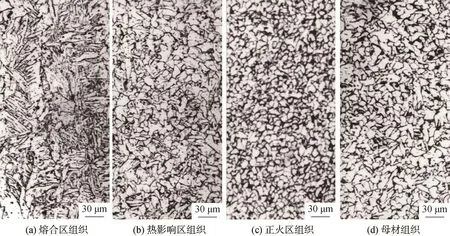

对焊接区域进行金相组织检验,图2为熔合区、热影响区、正火区、母材的金相组织。从焊接区域组织分析,热影响区没有明显的硬化倾向,也没有明显的软化现象,具有良好的抗裂性能,焊接工艺合理。

耐腐蚀性能

为评定高强耐大气腐蚀钢BX550C的耐腐蚀性能,委托第三方检验机构进行了大气环境暴露实验和盐雾腐蚀实验。选定内陆气候(北京)、海洋大气环境(青岛)两种环境分别进行全天候静态室外大气暴露实验。对比钢种Q235B、B480GNQR(宝钢)、SPAH(新日铁),试样尺寸5.0 mm×200 mm×100 mm,试样投挂及加工方式按ASTMG50-76进行,实验分0.5、1、2、3、5年共5个周期。现大气环境暴露实验已进行近半年,0.5年周期的腐蚀实验结果见表5。从表中大气环境暴露实验结果可以看出BX550C具有良好的耐腐蚀性能。

图2 BX550C钢焊缝金相组织图(体积分数为4%硝酸酒精溶液腐蚀)

表5 大气暴露实验结果(0.5年)

盐雾腐蚀实验是模拟海洋大气环境进行,执行标准为GB 10125,设备为YQ-25D型盐雾腐蚀箱。盐雾腐蚀实验喷雾介质是质量分数为5%的NaCl水溶液,其pH值为6.5~7.2,喷嘴压力为0.0686~0.1177 MPa,箱内工作室温度(35±2)℃,相对湿度95%以上。采用间断喷雾方式,每小时内喷雾15 min(停45 min),每日开机8 h,其余时间自然放置。实验结果见表6。从盐雾腐蚀实验和大气环境暴露实验结果分析,高强耐大气腐蚀钢BX550C钢具有较高的耐蚀率。耐腐蚀性能要优于宝钢集装箱钢B480GNQR水平,与日本新日铁SPA-H钢的耐蚀性能基本持平。

表6 盐雾腐蚀实验结果

通过对Q235B、本钢BX550C、新日铁的SPA-H经加速腐蚀后的腐蚀产物表面形貌分析、腐蚀产物断面形貌分析、腐蚀产物相组成分析、电化学性能分析、极化曲线的测定与分析、阻抗谱的测定与分析来对比三种钢的耐腐蚀性能。从实验结果可以看出:本钢BX550C、新日铁的SPA-H的耐大气腐蚀性能都优于Q235钢。Q235钢的锈层是由疏松的外锈层组成,而BX550C、SPA-H耐候钢的锈层明显分为内外两层,耐候钢的内锈层是由黑色的Fe3O4和靠近基体质地较软的似非晶态层构成,外锈层主要是由α-FeOOH和Fe2O3组成[3];两种耐大气腐蚀钢钝化趋势明显,自腐蚀电流远低于Q235钢,自腐蚀电位、极化电阻则明显高于Q235钢;两种耐候钢的电化学过程与Q235钢明显不同,本钢BX550C、新日铁的SPA-H耐候钢存在两个双电层,线性极化电阻(Rp)及电荷转移电阻(Rt)值均远远高于Q235钢,电极反应过程以氧扩散的浓差极化为主[2]。本钢BX550C与新日铁SPA-H的整体耐大气腐蚀性能相当。

结束语

采用合理的化学成分和TMCP工艺设计可以获得具有耐腐蚀性能优良、焊接性能良好、成型性能良好、强度和韧性高的集装箱用BX550C高强钢。高强度耐大气腐蚀钢BX550C具有良好的耐蚀性、冲击韧性,满足集装箱制造业的安全性要求,达到了用户使用要求,高强度耐大气腐蚀钢BX550C作为集装箱行业的更新换代产品,具有广阔的市场前景。