Zr-Sn-Nb-Fe合金管材冷轧变形过程中织构演变

2018-09-27供稿赵林科孙阳平于军辉

供稿|赵林科,孙阳平,于军辉 /

作者单位:1. 国核宝钛锆业股份公司,陕西 宝鸡 721013;2. 国家能源核级锆材研发中心,陕西 宝鸡 721013;3. 陕西省核级锆材重点实验室,陕西宝鸡 721013

内容导读

文章通过电子背散射衍射技术(EBSD)对Zr-Sn-Nb-Fe合金管材轧制变形锥体不同变形位置的微观晶粒取向进行分析,研究了Zr-Sn-Nb-Fe合金管材冷轧变形过程中织构演变。研究表明:Zr-Sn-Nb-Fe合金管材冷轧变形相对减壁量与相对减径量的比值(Q值)约为1.20时,主要形成<0001>//周向(TD)的晶粒取向,<0001>//径向(RD)的织构含量较少;随着冷轧变形量的增加,<11-20>//轧向(AD)的织构含量急剧减少,<10-10>//轧向(AD)的织构明显增强,<11-20>//轧向(AD)的晶粒逐渐转向<10-10>//轧向(AD)。

锆合金具有热中子吸收截面小、热导率较高、抗水侧腐蚀性能好以及力学强度高等优点,被广泛用作反应堆内包壳材料和堆芯结构材料,但由于锆合金是密排六方金属,具有有限的滑移系,作为燃料元件的包壳管材料,织构不仅对其力学性能参数有影响,还与辐照生长、应力腐蚀开裂、水侧腐蚀(疖状腐蚀)性能有关,因此织构的控制在锆合金管材加工过程中是十分重要的[1]。在管材冷轧变形过程中,管材会形成强烈的织构变化,对其后续加工织构演变会产生影响。20世纪60年代,在解决锆合金包壳管的氢脆问题时,研究者发现氢化物的析出与织构有密切关系,于是对锆合金织构的控制变得十分重要[2]。本文以Zr-Sn-Nb-Fe合金为研究对象,对管材冷轧过程中织构的演变规律进行了研究。

实验

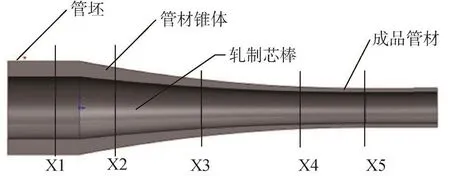

实验选用经三次真空熔炼的Zr-Sn-Nb-Fe合金铸锭,化学成分如表1所示。铸锭经锻造、β淬火、挤压、轧制、两次再结晶退火加工成φ44.5 mm×7.55 mm管坯。再结晶退火后的管坯在KPW75两辊轧机上轧制φ31.75 mm×5 mm。为了解管材轧制过程中变形的特点,研究各变形段的织构变化,在轧制变形过程中,取长为635 mm的变形锥体(轧制后未退火)进行研究,锥体代表了管材轧制的整个变形过程,如图1所示。实验在锥体的五个不同变形位置切取五个试样,各取样处的变形量和冷轧变形相对减壁量与相对减径量的比值(Q值)见表2。

使用电子背散射衍射技术(EBSD)对管材横截面测试分析,RD代表管材的径向,TD代表管材周向,AD代表管材轧向。采用电解抛光方法制备EBSD样品,电解体积比为甲醇∶乙二醇单丁醚∶高氯酸=7∶2∶1抛光溶液,抛光电压20 V,电流控制在0.2~0.4 A,抛光时间为50~60 s。

表1 化学成分(质量分数,%)

图1 管材轧制变形锥体

表2 各取样位置的变形量及轧制Q值

结果与讨论

管材冷轧变形过程中织构变化

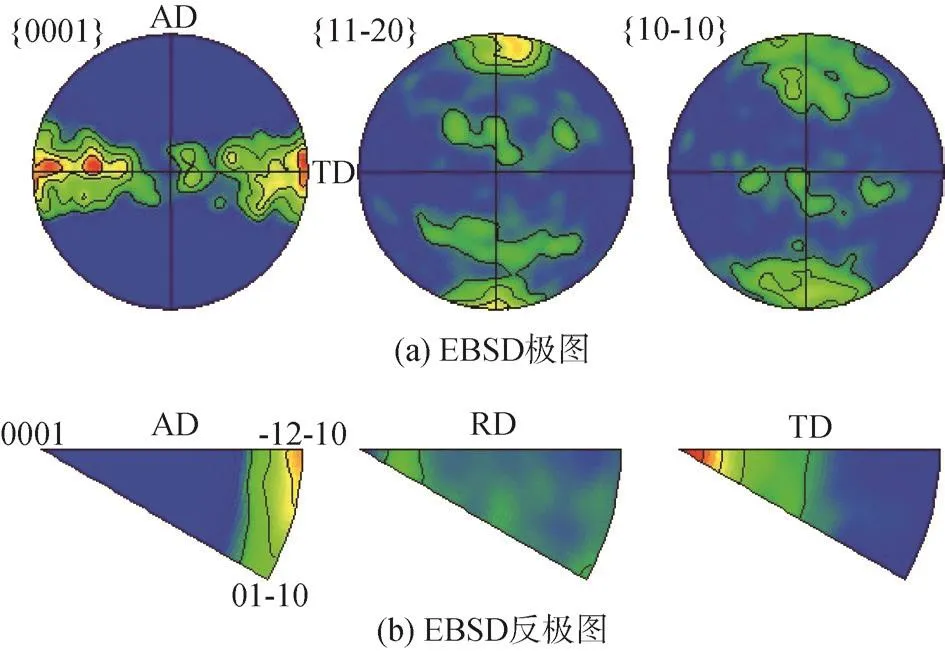

图2为1#试样的极图与反极图,冷轧退火后的管材中,晶粒<0001>晶向集中沿周向(TD)排列,与径向垂直排列,其余晶向绕C轴旋转随机分布。此种织构的形式主要是由于上道次冷轧变形时Q=0.9,通过控制减壁变形量与减径变形量的比值(Q值)可以减少织构的分散度,当采取减径为主的管材加工工艺时(Q<1),主要形成<0001>基轴取向周向的织构。冷加工后,<10-10>方向平行于轧向,再结晶热处理时,取向绕c方向发生30°旋转,而后某些晶粒的<11-20>方向与轧向一致[2]。

2#试样的极图与反极图见图3,可以看到<0001>晶向转向平行于轧制(AD)的方向;同时,<10-10>晶向与径向成20°~30°夹角方向偏聚,由六方晶系的对称特点可知,与<10-10>成30°夹角的方向为<11-20>,因此该织构可表达为<11-20>//径向(RD)。

图2 1#试样EBSD织构分析图

图3 2#试样EBSD织构分析图

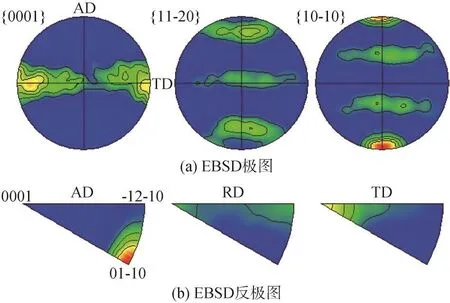

3#试样的极图与反极图见图4,晶粒<0001>//周向(TD),更多的晶粒<10-10>晶向向平行于轧向(AD)的方向集中,织构由再结晶的<11-20>//轧向(AD)逐渐转向<10-10>//轧向(AD),说明<10-10>//轧向(AD)的晶粒取向更有利于金属变形。

图4 3#试样EBSD织构分析图

4#试样的极图与反极图见图5,晶粒<0001>//周向(TD),随着变形量的增加,<11-20>//轧向(AD)的织构急剧减少,<10-10>//轧向(AD)的织构快速增强,形成了<10-10>//轧向(AD)为主的基面织构。

图5 4#试样EBSD织构分析图

5#试样的极图与反极图见图6,由图可看出晶粒<0001>//周向(TD)依然为主要的织构分布,同时<10-10>//轧向(AD)的织构更加显著。

图6 5#试样EBSD织构分析图

实验利用EBSD技术对不同变形量的管材进行了微观的晶粒取向分析。一般认为,锆合金管材中c轴沿径向排列时有利于氢化物沿管材周向取样分布,要得到这种有利织构,管材轧制时一般要求Q值不小于1.6[3]。本次实验中管材轧制平均Q值为1.18,局部最大处Q值不超过1.4,因此没有得到基轴沿径向分布的织构类型,主要形成晶粒<0001>//周向(TD)的取向。冷轧变形过程中,<11-20>//轧向(AD)的晶粒逐渐转向<10-10>//轧向(AD)。2#试样出现的<0001>//轧向(AD)和<11-20>//径向(RD)取向可能是由于变形Q值偏低,且变形量较小的情况下轧制变形空减径产生的织构类型。

管材冷轧变形过程中各织构类型含量变化

利用EBSD技术对不同变形量的管材样品进行了微观的织构含量分析。管材中的织构类型与织构含量随冷加工变形量而发生变化,管材冷轧过程变形量对织构的影响规律见图7所示。由图中可看出,冷轧变形前,管材中的主要织构类型为<0001>//周向(TD)和<11-20>//轧向(AD),随着变形量的增加,<11-20>//轧向(AD)的织构含量急剧减少,当变形量达到50%以上时,此织构已基本消失,而<10-10>//轧向(AD)的织构含量则随变形量的增加快速上升,当变形量达到45%时,该织构含量已到达50%以上;当管材变形量由0增加到7%时,<0001>//周向(TD)的织构含量由30%快速减少到20%左右,这可能由于此时变形Q值偏小所致,然后随变形量的增加该织构含量保持在28%左右趋于稳定;<0001>//径向(RD)的织构随管材变形量的增加,一直保持在10%的含量以下,也即此织构基本不存在,其主要原因是管材轧制过程中变形Q值偏小。

图7 冷轧变形过程中管材织构含量变化规律

结束语

通过电子背散射衍射技术(EBSD)对Zr-Sn-Nb-Fe合金管材轧制变形锥体不同变形位置的微观晶粒取向进行分析,研究了Zr-Sn-Nb-Fe合金管材冷轧变形过程中织构演变规律:

(1) Zr-Sn-Nb-Fe合金管材冷轧变形Q值约为1.20时,主要形成<0001>//周向(TD)的晶粒取向,<0001>//径向(RD)的织构含量较少。

(2) 随着冷轧变形量的增加,<11-20>//轧向(AD)的织构含量急剧减少,<10-10>//轧向(AD)的织构明显增强,<11-20>//轧向(AD)的晶粒逐渐转向<10-10>//轧向(AD)。

摄影 贾大庸