基于ADAMS的微孔钻床自动进给系统仿真分析

2018-09-25薛珉琪袁新芳熊建桥邵秋萍

李 雪 王 鹤 薛珉琪 袁新芳 熊建桥 邵秋萍

(1.南京工程学院机械工程学院,南京 211167;2.河南工程学院机械工程学院,郑州 451191)

随着科技的发展和技术的进步,高新技术产品向着微型化和智能化的方向发展,在这些产品中,直径在0.5mm以下的微孔应用越来越广泛,如汽车的燃料喷油咀、汽化器、某些钟表和照相机零件及印刷电路板等[1-2]。在微孔的各种加工方法中,机械钻孔在国内外占主导地位,但钻削微孔存在加工效率低,钻头经过磨损或切屑堵塞后极易折断等致命缺陷[3]。

为解决微孔钻床手动进给所造成的加工效率低以及产品质量差等问题,由手动进给改为自动进给,可以大大提高钻床的自动化程度。通过对钻床的数控化改造,可以满足其对于精度、粗糙度、安全性、可靠度等方面的要求,使微孔钻床可以支持自动进给而持续生产。在对钻床结构进行设计时,由于传统设计方法难以在最初设计过程中就发现问题,从而造成时间以及资源浪费,这不但增加了设计所需成本,而且设计效率也难以提高。而运用UG软件对机构进行三维建模,可以更快地获得产品的外形尺寸和功能特征[4-6]。同时,运用基于ADAMS软件的虚拟样机技术,可以对三维模型进行运动模拟和仿真分析,从而优化整个自动进给系统,并调整机械设计的结构、精度和尺寸[7-8]。

1 自动进给系统的仿真模型

ADAMS对机械系统的运动学和动力学问题有较强的分析能力。但其对于较复杂的三维模型的造型能力有所不足,因此,使用ADAMS/View对含有较多部件的装配体的特征表达不尽人意。本文采用UG+ADAMS组合的方式进行运动分析,这就需要采用标准的图形数据格式,试验证明Parasolid格式在输出时具有耗时小、效率高、出错信息少等优点,所以,本研究先使用UG输出Parasolid格式文件,再导入到ADAMS中建立虚拟样机。

1.1 三维实体建模

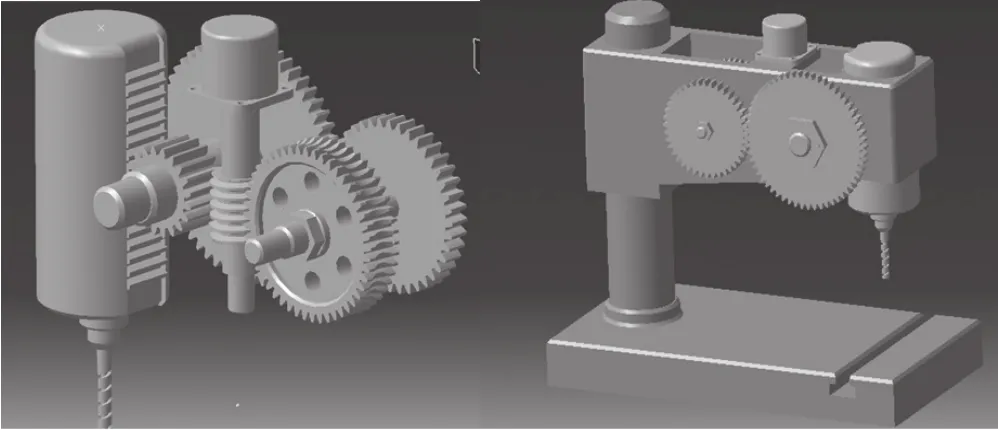

在UG软件中,首先分别对微孔钻床自动进给系统中蜗轮蜗杆、主轴电机、齿条以及齿轮副等零部件进行三维建模。然后,在开始菜单中点击装配进入到装配模块,先添加组件,将各零部件导入到装配模块中。接着,在机座箱体上添加固定约束,然后相对于机座箱体综合使用接触、对齐、距离约束,使各零部件按要求正确装配完成。最终装配结果如图1所示。

图1 装配体的三维模型

1.2 建立虚拟样机

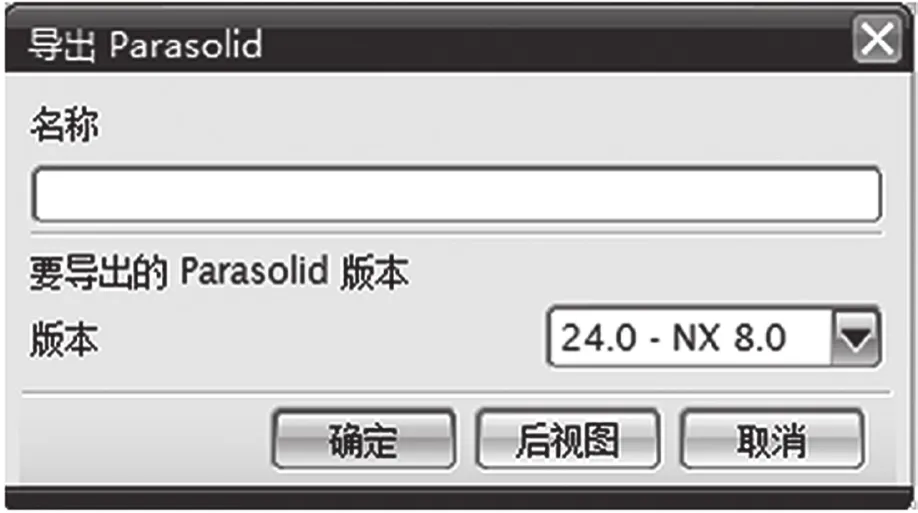

先用UG打开总装图,然后在菜单中选择“文件→导出”命令,点击后出现如图2的窗口,选择版本24.0-NX8.0,之后选中整个要输出的装配体,点击确定并在弹出的窗口中选择*.xmt_txt的文件格式保存。

图2 导出Parasolid文件窗口

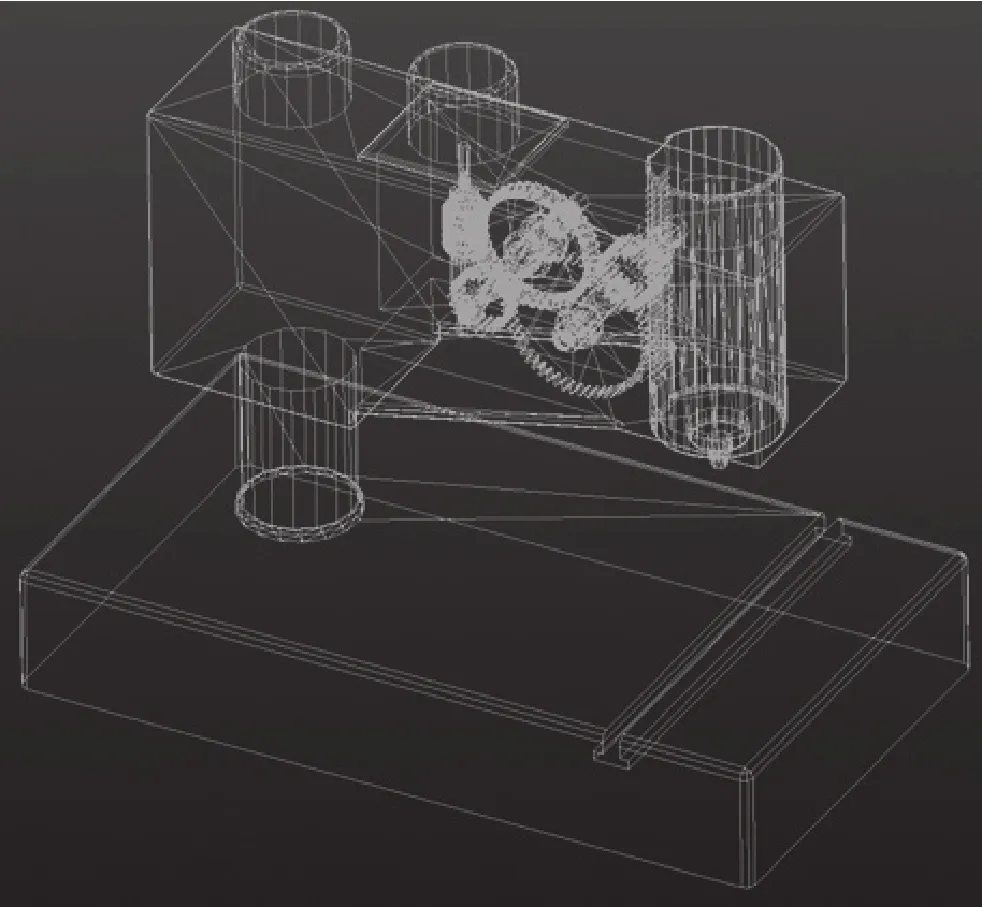

然后,启动ADAMS软件,点击“New Model”新建一个模型,选择OK进入工作界面。在菜单中选择“File→Import”,在弹出的窗口中,分别指定好File Type, File To Read, File Type, Model Name中的内容后选择OK,即已经将UG输出的Parasolid模型导入到ADAMS模型中,如图3所示。导入成功后需要在各个部件之间添加约束。约束的作用是用来确定部件的连接方式以及它们之间的相对运动。可以使用ADAMS提供的约束库对具有相对运动的部件添加约束。

2 仿真结果与分析

选择Interactive Simulation Controls功能,根据时间函数将End Time设为70s,Steps设为5250,单击播放按钮,即可模拟自动进给系统的运行,并可以在界面中观看仿真过程的动画,如图4所示。

图3 ADAMS环境下的微孔钻床自动进给系统模型

首先,右击齿条的移动副约束,在弹出的菜单中点击Measure,接着在弹出的窗口中将Characteristic的值改为Displacement,即测量主轴进给的位移;将Component的值改为Z,即测量方向为Z轴方向。按“OK”弹出测量窗口。

其次,右击齿条的移动副约束,在弹出的菜单中点击Measure,接着在弹出的窗口中将Characteristic的值改为Relative Velocity,即测量主轴的进给速度;将Component的值改为Z,即测量方向为Z轴方向。按“OK”弹出测量窗口。

图4 运动仿真

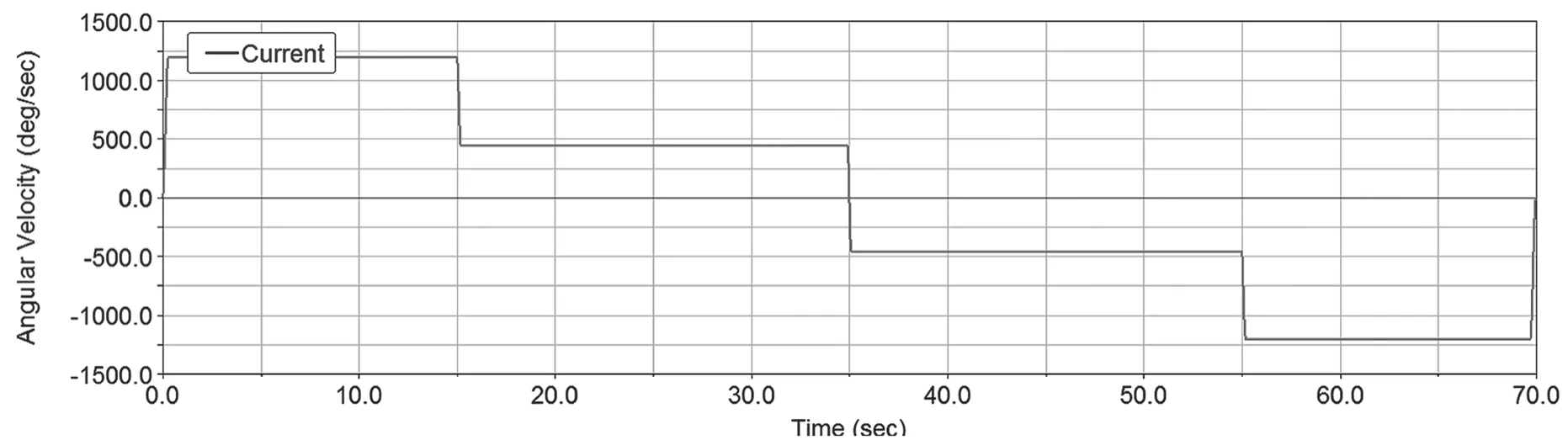

再次,右击蜗杆的回转副约束,在弹出的菜单中点击Measure,接着在弹出的窗口中将Characteristic的值改为Relative Angular Velocity,即测量蜗杆的转速;将Component的值改为Z,即旋转中心为Z轴。按“OK”弹出测量窗口。

最后,运行仿真,得到测量曲线。若曲线不准确,则微调啮合点上Marker的位置以及蜗杆啮合点上Marker的角度。右击每个测量窗口,选择“transfer to full plot”命令,进入ADAMS/PostProcessor窗口,可以得到更详细和完整的测量曲线图。

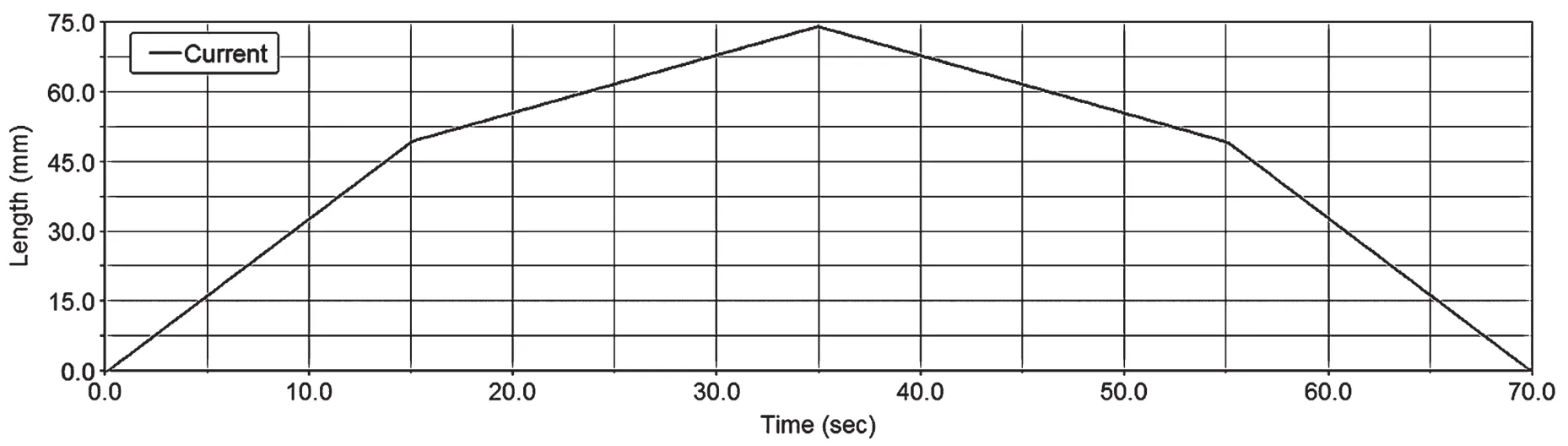

由图5、图6、图7可以看出,该微孔钻床的自动进给系统基本满足设计所要达到的运动要求:主轴进给的位移要求:快进50mm,工进25mm,工退25mm,快退50mm;主轴进给的速度要求:75~200mm/min;步进电机的转速要求:450~1200°/s。

图5 主轴进给位移

图6 主轴进给速度

图7 步进电机转速

3 结论

本文建立了微小孔钻床自动进给系统动力学仿真模型。在UG软件中建立钻床三维模型,在ADAMS环境下,结合设计计算数据进行仿真计算,结果表明:ADAMS中建立的进给系统仿真模型是有效的,能真实地仿真系统的工作过程,可以迅速分析和比较多种参数方案,能对机械传动系统动力学性能作出较全面的预测,对改善机械传动系统动力学性能、优化关键零部件结构尺寸具有重要指导作用。