船用冷凝器钛管与复合管板胀焊工艺研究

2018-09-25张望平

张望平

(珠海格力电器股份有限公司,珠海 519070)

舰船空调冷凝器壳程介质R134a,设计压力2.0MPa;管程介质为海水,设计压力1.0MPa,换热管为钛管T A2φ15.88×0.7,管板为钛钢复合板(Q345R+TA1)。为了提高舰船空调冷凝器在振动、摇摆及海水腐蚀环境中的可靠性,钛管与复合管板采用强度胀+密封焊的连接型式。钛管与钛钢复合板胀接头示意图,如图1所示。为了获得良好的胀焊接头,保证舰船空调质量,需对钛管的胀接、焊接工艺进行研究。

图1 钛管与复合管板胀焊示意图

1 钛管的胀焊性能分析

1.1 钛管化学成分和机械性能

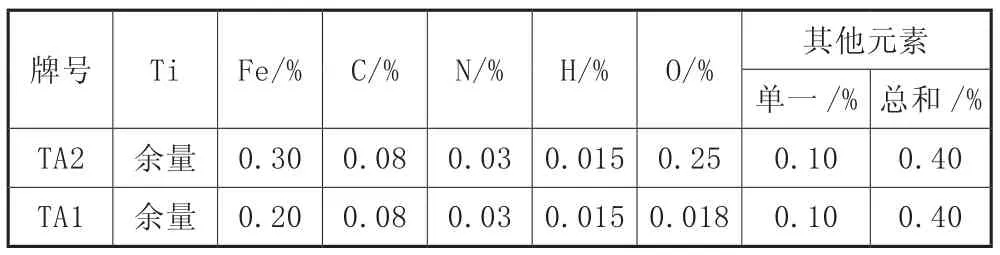

钛管满足《换热器及冷凝器用钛及钛合金管》(GB/T3625-2007)要求,材质为TA2,钛钢复合板复层钛板材料是TA1,其化学成分如表1所示,室温力学性能如表2所示。钛材具有良好的胀接变形能力和焊接性能。

表1 钛管及复合板复层化学成分

表2 室温力学性能

1.2 钛管胀接性能

TA2钛管的屈服强度大,与管板基层材料Q345R的屈服强度比较接近;延伸率和断面收缩低,胀接过程中回弹量较大。因此,胀接应采用转速较低的电动胀管机,胀管率控制在4%-8%。

1.3 钛管焊接性能

钛是一种活泼金属,在常温下与氧生成致密的氧化膜,使钛非常稳定,焊接性能也很好。但是,随着温度升高,钛材对氧、氢、氮的吸收能力不断加强。在焊接过程中,温度达到250℃时开始吸氢;温度达到400℃时开始吸氧;温度达到600℃时开始吸氮。这些有害元素被钛材焊接缝吸收后,焊缝的硬度、强度增加,塑性、韧性降低,引起脆化,从焊缝的外观上也明显看出,焊缝不是银白色,呈氧化颜色,从而严重影响钛管胀焊接头的使用性能。所以,钛管焊接过程中,必须采取有效的保护措施,防止空气进入熔池,降低已凝固而处于高温状态附近的焊缝温度,防止焊缝吸收空气中的氮、氧,造成焊缝氧化。

钛材熔点高,导热能力小,焊接接头在焊接热量循环作用下,晶粒容易粗大,导致塑性和韧性下降。因此,钛管焊接必须严格控制线能量,采用尽可能小的工艺参数。同时,钛管焊接对水、油污、铁锈等污染特别敏感,必须保证接头清洁、干燥。

2 钛管胀接试验及胀接参数确定

2.1 钛管胀接试验

2.1.1 胀接试验模拟件

为了验证钛管胀接性能以及胀接后密封性,根据产品结构尺寸,制作模拟件进行胀接试验。模拟件用的钛管与产品相同,为了节约成本,钛管只选择10根。复合管板的基层、复层厚度、管板尺寸及公差也与产品相同。壳体为φ133×4.5,其他尺寸与产品相同。

2.1.2 胀管率计算

胀接采用电动胀管机,为了确定合理的胀接力矩,避免过胀或欠胀,必须合理控制胀管率。胀管率的计算公式为:胀管率K=[(d2-d1)-(D2-D1)]/(d2-d1),各参数采用千分尺进行测量,如图2所示。胀管率的合理范围为4%~8%。

2.1.3 检验项目及合格标准

钛管胀接模拟件胀接完成后,根据产品设计压力,采用2.2MPa空气进行耐压、2.0MPa气密试验无泄漏,2.0MPa 12.5%氦气与空气混合气,用吸枪式氦检漏仪检测,漏率小于2.2×10-5mbar·L/s,则为合格。

图2 胀管率计算示意图

2.2 胀接参数的确定

利用产品模拟件,根据胀管率公式,胀管率在4%~8%范围内的胀接力矩,作为合理的胀接力矩。胀接完成后,对模拟件按2.1.3的要求进行检验和判定,如检验合格,则胀接模拟件的胀接力矩可确定为合理的胀接工艺参数。经胀接试验,确定了合理的胀接力矩为12N·m。

3 钛管焊接试验与工艺评定

3.1 焊接方法及焊接设备

钛管与复合管板穿管后,先进行了贴胀,胀管率3%~5%,消除钛管与管孔之间的间隙。焊接方法选用氩弧焊(TIG),不加焊丝,母材自熔,全位置脉冲焊。从钛管焊接性能分析,钛管焊接熔池必须可靠地与空气隔绝,并冷却,为此保护气体为纯度99.99%以上的氩气(Ar)。

船用冷凝器需焊接的钛管数量多,气体保护要求高,所以选择自动脉冲氩弧焊设备进行焊接。焊接过程中,焊枪玻璃罩内充满氩气可有效保护焊接熔池,避免缺陷,提高质量。

3.2 焊接工艺

为了保证产品焊接质量,验证焊接工艺,优化焊接工艺参数,制作了与产品管板、钛管规格尺寸相同的试验件,进行了焊接试验。

焊接前清理:焊接前,管板进行脱脂清洗,彻底清除表面油污、杂质。管板与钛管胀接时,采用水性润滑剂润滑;胀接完成后,再次用脱脂剂清洗、压缩空气吹扫,清除待焊面上的油污、金属屑、水迹等,用白色无纺布擦拭,白色无纺布无变色为合格。

焊接试验:TIG全位置脉冲焊,保护气体流量15L/min。起弧提前2s送气,收弧滞后2s停气,以保护熔池不被空气氧化。焊接第1个孔后,目视检查发现焊缝有明显的氧化变色现象。经分析,是因为氩气流量过大,导致焊枪玻璃罩内产生紊流,空气混入,将氩气流量调低到10 L/min,同时提前送气、滞后停气时间提高到7s,调整了焊接各项参数。经20多个孔、约3块试验件的焊接试验和工艺参数的调整,终于焊接出银白色的焊缝。

按调整优化的焊接工艺参数,焊接了1块完整的模拟件,焊缝呈银白色,经PT检验,无气孔、裂纹等缺陷。优化后的焊接工艺参数如表3所示。

表3 焊接工艺参数

3.3 焊接工艺评定

按《承压设备焊接工艺评定》(NB/T47014-2011)中的附录D换热管与管板焊接工艺评定和焊接工艺附加评定的相关规定,对钛管与复合管板胀焊进行工艺评定。胀接力矩12N·m,焊接参数以表4相关数据为准。胀焊完成后,焊缝外观检查、PT检验合格;加工成样件,进行宏观金相、角焊缝厚度检验,全部合格。加工图如图3所示。

通过胀焊工艺评定,确定的胀接、焊接各项参数是合理的,能焊接出质量优良的焊缝,可应用于产品生产。

图3 焊接工艺评定取样图

4 船用冷凝器钛管胀焊的实际应用

4.1 胀焊过程控制

4.1.1 胀接过程控制

管板与壳体组装焊接前,采用60~80℃的脱脂剂、纯水、防锈剂清洗干燥管板,彻底清洁管板表面的油污、杂质、锈蚀和水分等杂物。穿管全程,穿管人员必须配戴涂胶颗粒无脱毛手套,避免污染钛管。

胀接全过程用水性润滑剂润滑,严禁用油性物质。按工艺评定合格的参数胀接,并逐一测量、记录各钛管的胀接率。4.1.2 焊接过程控制

胀接完成后,钛管伸出管板面长度不一,影响焊接质量,加工管端至伸出长度为0.5~1.0mm。

焊缝清洁对减少焊接气孔、夹渣等缺陷至关重要,经过胀接、管端加工后的钛管口及管板面需再次清理,清除管口毛刺、清理表面杂物、水分,必要时用丙酮擦拭,直到用白绸布擦拭管板及钛管口,白绸布不变色为合格。

采用经过焊接评定合格的参数进行焊接作业,为了减少管板的焊接变形,管孔按“Z”字形顺序焊接,直至焊完所有的钛管。

4.2 产品质量

按照评定合格的胀接、焊接工艺参数作业,严格进行胀焊过程控制,舰船空调冷凝器管口焊缝均呈现银白色,无氧化现象,外观检验合格。PT检验,无一出现气孔等缺陷。

舰船空调冷凝器进行2.2MPa耐压试验、2.0MPa气密试验合格。进行了2.0MPa 12.5%氦气与空气混合气的吸枪法氦检,漏率为1.2×10-6mbar·L/s,低于工艺要求漏率1个数量级。产品质量优良,获得了军方组织的验收专家的一致好评。

5 结语

通过对钛管(TA2)与钛钢复合板(Q345R+TA1)胀接、焊接工艺评定,本文确定了合理的工艺参数,并有效地控制胀接、焊接生产过程,生产出了质量优良的舰船中央空调机组。这有助于人们掌握钛管胀焊工艺技术,解决钛管胀焊易产生缺陷的工艺难题,为生产军用舰船中央空调打下了坚实的基础。