基于电涡流效应的金属板厚度测量系统

2018-09-25陆玉穗黄国涵蓝荪荣秦明文

蓝 奇 陆玉穗 黄国涵 蓝荪荣 秦明文

(广西民族大学,南宁 530006)

电涡流传感器具有非接触式测量、灵敏度高、频响特性好、结构尺寸小、安装方便、结构简单等特点,常用于测厚技术上[1]。近年来,涡流测厚仪向微型、智能、多功能、高精度、实用化的方向进一步发展,测量分辨率可达0.1µm,精度可达到1%,但成本较高。金属板材厚度是工业生产和工程研究中必须精确测量的物理量,常用涡流法进行检测,但由于电涡流传感器探头线圈提取出来的信号比较微弱,如何在强噪声干扰下,有效地提取涡流响应信号是涡流无损检测技术研究的重点[2]。

1 电涡流传感器的工作原理

1.1 涡流效应

电涡流传感器是在电磁场理论的基础上工作的。从结构上来看,电涡流传感器就是一个线圈,在线圈内通以交流电,则在线圈周围产生交变磁场。金属导体置于变化的磁场中,导体内就会产生感应电流,这种电流像水中漩涡那样在导体内转圈,所以称为电涡流,这种现象称为电涡流效应[3]。

1.2 低频透射式涡流传感器测厚原理

低频透射式祸流传感器工作原理如图1所示。接收线圈L2是两个绕于绝缘骨架上的线圈,分别位于被测材料M的上、下方。由振荡器产生的音频电压M加到L1的两端后,线圈中即流过一个同频率的交流电流,并在其周围产生一个交变磁场。该交变磁场有以下两种情况。

一是两线圈之间不存在被测材料M:如果两线圈之间不存在被测材料M,L1的磁场就能直接贯穿L2,L2的两端会感生出一交变电势E。E的大小与M的幅值、频率以及L1和L2因数、结构与两者间的相对位置有关。确定不变,那么E就是一个恒定值。

二是两线圈之间存在被测材料M:如果在L1和L2之间放置一块金属板M后,透射式涡流传感器原理图情况就不同了,此时L1产生的磁力线必然切割M(M可以看作是一匝短路线团),并在其中产生涡流i,这个涡流损耗了部分磁场能量,使到达L2的磁力线减少,从而引起f下降。M的厚度A越大,涡流损耗也越大,E就越小,如图1所示。由此可知,E的大小间接反映了M的大小,这就是低频透射式涡流传感器测厚原理。

E与h关系可用下式表示

式中,d是金属板厚度;h是涡流贯穿深度;K是比例常数[4]。

2 传感器总体设计

结合系统要求,把电路分成探头线圈、电源电路、放大和滤波电路、A/D转换及显示模块进行设计,各个部分调试成功再连接起来测试,进而形成一个完整的电路系统。

图1 E-h曲线图

图2 低频透射式祸流传感器工作原理

2.1 涡流探头

探头线圈是电涡流位移传感器中的核心器件,对传感器的性能影响很大。制作探头前应先考虑被测物体的大小和形状来选择合适的探头骨架大小,在绝缘骨架上环绕线圈制成涡流探头,线圈采用的是漆包铜线,并在头尾部刮掉铜漆使之与电线相连接作为输出输入导线。之后,用绝缘胶布将线圈骨架固定好,确保涡流系统测量时准确。如图2所示,L1、L2分别为激励探头和检测探头。两个探头线圈骨架、线圈线径等结构一致,不同的是绕制线圈匝数。根据被测量的钢铁形状(环形)设计线圈,经过多次实验,发现线圈绕成具有矩形截面、厚度稍厚的圆柱形状、线圈的匝数密度大的特点,探头经过放大出来的电压数值比较稳定,测量精度较高。线圈的主要参数如下:R=28mm,n1=35匝,n2=110匝。其中,R为探头骨架,n1为激励线圈匝数,n2为感应线圈匝数。

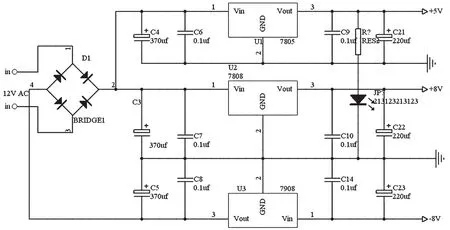

2.2 电源模块

变压稳压电路鉴于系统中的放大电路使用ICL7650放大芯片且附加足够多的电阻电容,所以供电提升为+8V和-8V,再加上显示板块LCD1620需要的+5V电压,因而供电模块输出为-8V、+8V、+5V。三端稳压芯片选择了7908、7808、7805,三端稳压集成电路,如图3所示。考虑到热量在三端稳压上的产生,所以在三端稳压集成电路上都加了散热片。在交流电经过整流桥之后没进到三端稳压集成电路前加了2200μF的大电容用于滤波,以减小滤波对系统的整体影响。

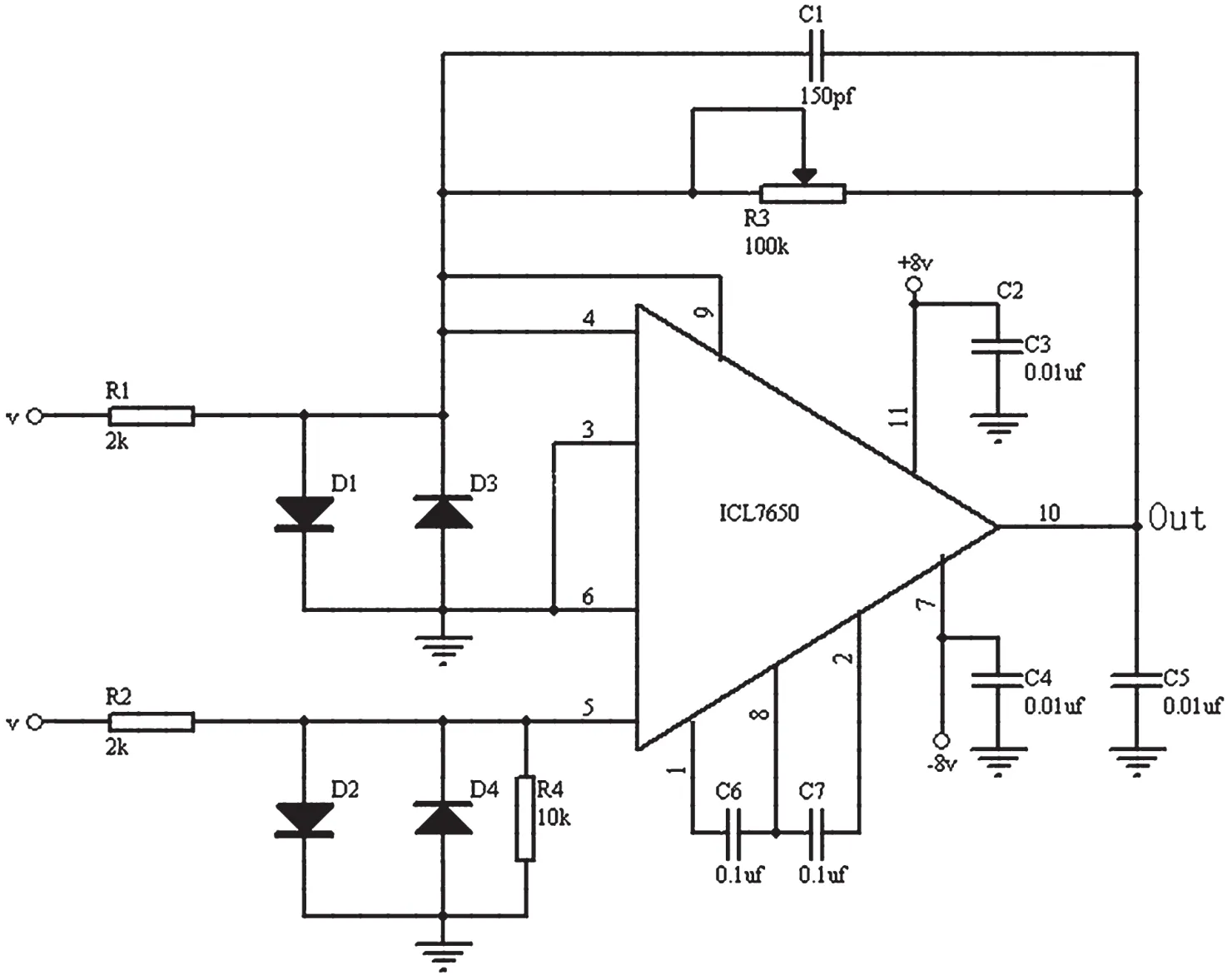

2.3 信号放大模块

放大芯片选择的是ICL7650,其具有输入偏置电流小、失调小、增益高、共模抑制能力强、响应快、漂移低、性能稳定及价格低廉等优点。常被用于热电偶、电阻应变电桥、电荷传感器等测量微弱信号的前置放大器中[5]。

为防止输入信号幅度过大而导致ICL7650损坏,图4电路在两路信号的输入端分别加入了起保护作用的四个二极管D1~D4。电路的增益较高,为防止产生高频振荡,设计时在电阻R4上并接了电容C3,因其容量较小,所以对信号放大倍数的影响也非常小。

图3 电源电路

图4 放大电路图

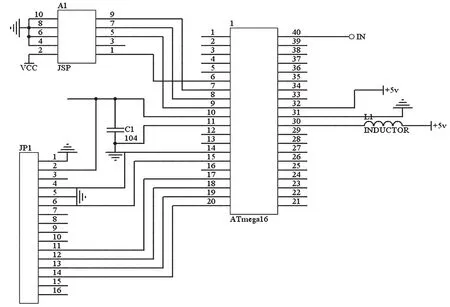

2.4 液晶显示模块

经过供电模块供应电压后,放大电路的ICL7650接受来自4引脚和5引脚的输入的信号,经过内部放大后从10引脚输出到显示模块。在输入信号同时增加四个起保护作用的二极管D2~D5,增加放大器的安全性,放大后的信号经过一系列处理后可分别送入显示器,如图5所示。

显示模块使用ATmega16和LCD1620,经过放大后的信号传到M16的40引脚,在经过M16的程序处理即可把要显示的结果在LCD1620中显示出来[6]。

图5 显示电路图

3 软件设计

应用程序编辑可以分为以下四步:第一,定义单片机的类型、使用频率和LCD波特率及的连接引脚;第二,定义单片机A/D转换模式及相关变量;第三,启动A/D转换器进行A/D并换算为厚度;第四,显示电压及对应厚度。

系统主要源程序如下:

$regfile = “m16def.dat”

$crystal = 8000000

$baud = 9600

Config Pina.0 = Input

Config Lcdpin = Pin , Db4 = Portb.3 , Db5 =Portb.2 , Db6 = Portb.1 , Db7 = Portb.0 , E =Portb.4 , Rs = Portb.5

Config Lcd = 16 * 2

Cls

Locate 1 , 3 : Lcd “welcome!”

Waitms 100

Locate 2 , 3 : Lcd “CHECK hou du “

Waitms 100

Config Adc = Single

Start Adc

Dim D As Word , X As Single , Y As Single

Cls

Do

D = Getadc(0)

X = D * 2560

Y = X / 1024

Locate 1 , 1

Lcd “dianya(mv)=”

Locate 2 , 2 : Lcd Y

Loop

End

4 实验结果

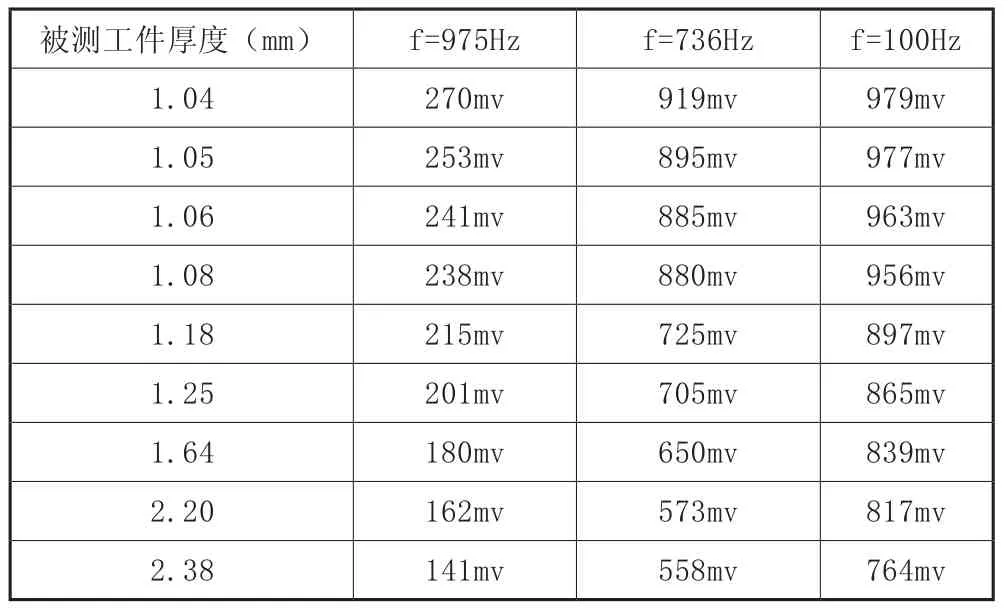

分别将激励探头和检测探头固定好,把不同厚度的被测工件置于二者之间,选定信号源频率,记录输出电压数值。不断调整激励信号频率,通过多次实验发现,电压值与被测导体厚度是成递减关系,被测工件越厚,电压值就越小。表1为激励频率分别取975Hz、736Hz和100Hz时输出电压与被测工件厚度之间的关系,其中,f为激励频率。经过多次测量,发现频率在730Hz左右时测量灵敏度最高。

表1 输出电压与被测工件厚度之间的关系

5 结论

本文设计制作了简易电涡流厚度传感器,通过实验发现,该传感器具有结构简单、工作性能稳定、重复性好、检测精度较高等特点,厚度区分度可达0.01mm。